L’AUTOLYSE : Une méthode naturelle de panification

1. La nature du mot Autolyse.

Comme l’observe une traduction américaine du procédé, autolyse est utilisé à la fois comme mot et comme verbe (Voir Maggie GLEZER qui traduit autolyse par le mot anglais « resting » soit temps de repos.).

Ce mot nous vient d’une expression scientifique un peu déroutante, l’ « auto-dégradation ». Dégradation qui est programmée par le cycle de vie de chaque plante et inscrite ici, pour autant qu’elle soit maîtrisée, en méthode naturelle de panification. S’il s’agit d’une auto-dégradation, en insistant sur le préfixe auto, maintenant, il faut impérativement laisser la farine issue de la graine vouée le plus possible à elle-même. Le moins d’intervenants sera le mieux. Surtout pas de ferments. Oh ! ce n’est pas interdit par un décret quelconque. L’appellation n’est pas contrôlée, mais il faut se donner une discipline au niveau langage lorsqu’une distinction s’impose et par la méthode et par le résultat.

D’autant qu’ici, il s’agit de communiquer entre nous. L’ingrédient principal est la farine et comme il s’agit de panification, donc de pâte, le deuxième intervenant est l’eau (l’agent enclenchant la dégradation). Nous parlerons plus loin d’un troisième acteur ; le sel, complémentaire ou facultatif dans le procédé.

2. Causes et peut-être origine du procédé ?

Il faudra la mise en place de la panification en « direct » à la levure, sans levain, et ainsi pour la première fois sans pré-pâte (Malgré un fouille je ne trouve aucune trace de pré-pâte sans ferments dans les deux premiers traités professionnels du XVIIIème de MALOUIN & PARMENTIER.), pour que l’on s’aperçoive qu’il faut laisser le temps à la farine de s’imprégner de l’eau de la pâte. Cela se passe à la charnière entre le XIXème et le XXème siècle. Une notice des Grands Moulins de Paris sur le travail en « direct » à la levure signale que « malgré l’absence de la pré-pâte qu’est le levain, il est préférable de faire deux frases ». « Mettre la farine en une seule fois, donne toujours un moins bon résultat ». Plus loin dans cette notice, A. Brosson écrit « Arrêter ensuite et laissez reposer 4 à 5 minutes. Après ce repos, lui donner encore quelques tours, on s’apercevra que la pâte devient élastique et plus fine après chaque repos. Ajouter ensuite le reste de la farine et terminer le pétrissage par des alternatives de travail et de repos, mais beaucoup plus de repos que de travail.

Ne pas faire durer l’ensemble du pétrissage ( travail et repos) plus de 40 à 45 minutes ». (Roland GUINET, p.113. Cette notice date des environs de 1910 et de la lutte contre le travail de nuit.)

Vers la même époque, Emile Dufour signale que pour le travail sur viennois (Le travail « sur viennois » est le nom du travail sur levure, en « direct » ou pas, au début de l’introduction de celle-ci en boulangerie parisienne. Le travail « sur français » étant le travail sur levain.) « ce n’est pas la levure qui fait le bon travail, mais le pointage ». Pour remédier au manque de force (maturité) du travail en direct, il préconise de « fraser » le _ de la pâte puis s’arrêter. Mettre le restant et s’arrêter encore.

La mise en route s’opérera avec des arrêts entrecoupés (Emile DUFOUR, p. 21.) La différenciation du travail « direct » sur l’ancienne méthode au levain (se définissant dès lors comme « indirect ») a donc privé d’une certaine manière la panification d’une longue et patiente « prise en pâte » du mélange farine / eau. Celle-ci s’établissait autrefois lors des pré-pâtes successives que constituait la maturation du levain par plusieurs rafraîchis.

Le pétrissage avec temps de repos se retrouvera probablement dans d’autres vieux témoignages de recettes traditionnelles. Ainsi une pâte originelle pour confectionner la « petola » (La « petola » (= pan de chemise en italien) est le non donné à la pâte qui soutient les ingrédients de la « pizza ») de la pizza est entrecoupée de pétrissage et temps de repos également. (Une pâte fluide où est diluée un peu de levure (probablement du levain à l’origine) repose _ heure. Après le pétrissage, repos de deux heures et repétrissage et façonnage de la « petola ». Voir Rosario BUONASSISI, p.60 et 61.)

Les témoignages précédents sur l’entrée en application du travail « en direct » nécessitant un soutien technique, nous précisent qu’il ne faut pas oublier le temps de repos. Dans la réalité du pain quotidien, les bons soins du début de cette méthode ne vont pas durer et l’amputation des temps de repos va presque directement avoir lieu. A mes yeux ce sera une des origines de la méthode.

3. La « Quellstück » allemande, pré-pâte sans ajout de ferments.

Les pré-pâtes sans levure ou autres ferments se trouvent en Allemagne actuellement. Mais de nouveau, pour des pâtes de seigle en farine complète (type 170 en F, dit type 1740 en D) et même pour des pâtes spéciales en grains concassés en éclats (le « schrot ») employés complets (type 1800 en D). Les fonctions et procédés en seront un peu différents. (Dorian WEIPERT & Jürgen-Michael BRÜMMER résume dans un tableau, p.91, les différences de qualité entre la farine de seigle type 1150 en D proche des 80% en taux d’extraction et la farine de froment type 550 en D dit type 55 en F (± 73% en taux d’extraction).

Il est bon de savoir que le froment comporte 7 à 13% de protéines comme le seigle, mais dans le froment le pourcentage des protéines insolubles est supérieur. La farine de froment contiendra 6 à 7% de pentosanes pour 7 à 9 % pour la seigle. Ce qui permettra aux matières épaississantes précitées de donner un avantage au seigle dans l’absorption d’eau par rapport au froment ( 6 à 8 X pour le seigle et 2 X pour le froment). La gélification de l’amidon de froment s’opère vers 60 à 88°C et celle du seigle plus tôt à 56 à 68 °C. Les risques de germination sur pied et de trop forte activité enzymatique sont plus forts pour le seigle que pour le froment.)

La « Quellstück » (la portion épaississante ou prenant l’eau) et la « Brühstück » ( la portion ébouillantée où les grains / farine sont trempés dans l’eau à ± 70°C) (Franz-Josef STEFFEN dans Brotland Deutschland (traduction libre: Pains régionaux allemands) signale encore dans son répertoire des pré-pâtes sans ferments, la « nullteig » à traduire par pâte pour hosties (oublies) ou pâte azyme, mais sans reprendre cette pâte azyme comme procédé par après.) seront vues brièvement.

Ceci afin de mieux éclairer, quand elles le peuvent, le procédé d’autolyse. Les deux procédés (Brüh- & Quell-stück) ne se cumulent pratiquement (Voir J.M.BRÜMMER & G.MORGENSTERN, p.155 qui signale que le choix entre la « Quellstück » -portion épaississante- et la « Brühstück » -portion ébouillantée- est dépendante de l’activité enzymatique des matières premières. Comme la « Brühstück » à l’amidon partiellement gélifié par l’ébouillantage, la fonction d’agglutination de l’amidon n’est plus disponible pour la formation de la mie. C’est pourquoi la « Quellstück » est plus avantageuse lors de la mise en œuvre de matières premières en activité enzymatique.) pas dans les recettes, mais sont presque toujours en complément d’un levain.

L’ébouillantage ou « Brühstück » (F.J. STEFFEN, emploi chaque fois le mot « Brühteig » lorsque c’est de la farine uniquement qui est bouillie. « Brühstück » est employé plutôt lorsque le schrot, le son et les flocons sont la partie qui est ébouillantée.) est juste une pré-pâte sans ajout de ferment et n’aura que cette similitude de « monenclature » avec l’autolyse. On s’attardera donc un peu plus sur la « Quellstück ».

Il s’agira de faire prendre l’humidité à ces produits de mouture, c.à.d. autant des « schrote », des restes de pains séchés que des matières alimentaires fibreuses. Ceux-ci sont préparé en une pré-pâte liquide (Pour le « schrot » ou grains concassés en éclats on parle même d ‘ « égrénage fluide ». Voir le chapitre « Seigle » pour une meilleure compréhension de la panification allemande.) ( 1 litre pour 0,750 à 1 kg. de « produits céréaliers »).Trempés pendant 2 à 24 heures dans de l’eau plutôt fraîche ne devant pas engendrer une fermentation spontanée lors de sa conservation à température ambiante. (Gottfried SPICHER & Hans STEPHAN p. 34 & 35 parlent de fermentation néfaste et non souhaitée jugulée s’il le faut par adjonction d’acétate. Pour ces auteurs, dans le cas d’ajout de levain, on parlera de levain et non de portions épaississantes ou « Quellstück ».)

Cette pré-pâte contient de 20 à 40% des « produits céréaliers » du total de la pâte. Le sel est rarement introduit dans cette pré-pâte. (Treize recettes sont répertoriées dans le tableau 1 en annexe. Elles proviennent du livre de F.J.STEFFEN (douze) et de J.M.BRÜMMER & G.MORGENSTERN (une, la n°5). Seules 3 contiennent du sel. Il s’agit de 2 recettes sur les 3, qui contiennent majoritairement du froment et d’ 1 où la « quellstück » est conservée 12 à 20 h. et fait près de 30% du poids de farine total de la pâte.)

Une fonction « verquollen » ( = prendre l’eau) (J.M.BRÜMMER & G.MORGENSTERN signale p. 155 que pour obtenir un effet absorbant, il faut un long temps de pétrissage (environ 30 minutes) et un long temps de repos (30 à 90 minutes).) bien définie par le mot « Quellstück », pour ce procédé qui concerne l’intégralité du grain de seigle ( en tout cas plus en fibres) plutôt que de la fine fleur blanche de froment.

4. La p’tite histoire de la création d’un procédé de panification

Si l’autolyse n’était pas une méthode naturelle de panification et si l’initiateur n’avait pas aiguisé un esprit plus généreux qu’accapareur, je crois que l’autolyse serait suivi d’un petit ® avec royalties pour Raymond Calvel. Et il serait tombé dans le domaine commercial plutôt que dans le patrimoine commun des boulangers appelé « savoir-faire ». Mais, ouf ! nous sommes en France en 1974 et non aux « States » en 2002 lorsque le professeur Calvel fait état de « l’influence de l’autolyse naturelle des pâtes en panification » (Cette publication de 10 pages du Bulletin des anciens élèves de l’école française de Meunerie de décembre 1974 servira de fil conducteur à notre dossier.).

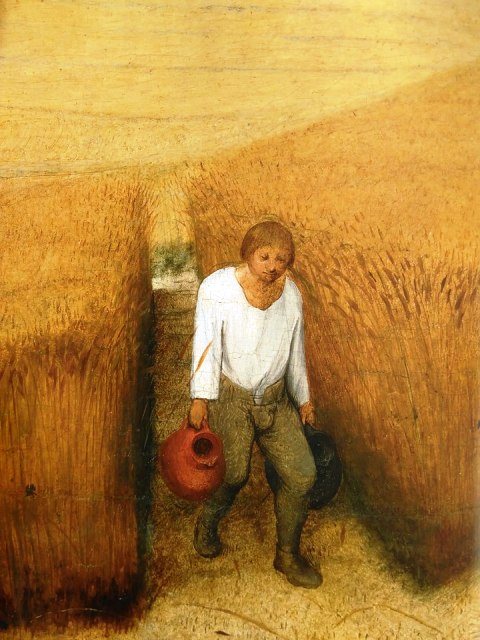

Il poursuivait là une expérience que les terribles aléas de la météo avaient enclenché en 1956. Terrible ce début d’année 1956, autour de –20°C. Les amandiers, les vignes et les oliviers sont « brûlés » par une forte gelée. Les froments (blés) d’hiver aussi. Dès lors il faut envisager de ressemer du blé de (et au) printemps. (La différence entre blé d’hiver et blé de printemps pourrait se résumé (un peu de trop) à leur date d’ensemencement. Pour approfondir voir au chapitre culture.)

Un important stock de blé de printemps du Manitoba (CDN) peu productifs sur terres françaises fut employé non pas comme semence, (il y en eu en suffisance), mais passa en mouture. « Si la force de farine de gruau extraite de ces blés canadiens étaient comparable à celle d’avant-guerre, il n’en était pas de même de leur valeur boulangère. Les variétés n’étant sans doute plus les mêmes. »

Pour neutraliser un excès de force qui entraînait mauvais développement et grigne et un coup de lame qui ne « jetait pas », le professeur de l’école de meunerie eu l’idée de faire une pré-pâte sans levure la veille et l’incorporer au pétrissage après un repos de 13 à 14 heures. L’essai fut positif « j’eus l’agréable surprise de retrouver les petits « tires-bouchons » (Il s’agit de petits pains de gruau incisés de trois coups de lame faisant penser à la vrille du tire-bouchon.) et les baguettes de gruau des années 1930 » écrit-il.

5. Le besoin de préciser le procédé

On peut distinguer le procédé d’autolyse en termes de durée de temps de repos et de proportion de pâte engagée dans le procédé employé. De la petite expérience des professionnels pratiquant la méthode on relèvera deux grands principes : (Voir Philippe ROUSSEL & Hubert CHIRON p. 198 & 199 et pour les autres sources publiées, Gérard MEUNIER, L’autolyse et l’emploi de la pâte autolysée et James MAC GUIRE, L’avantage de l’élaboration des levains sur pâte autolysée. Tous des amis du professeur CALVEL.)

1. Soit c’est toute la pâte qui est mélangée à l’eau sans ferments et avant l’adjonction de ceux-ci et des autres ingrédients. Dans ce cas l’expression employée est ;

repos autolyse.

2. Soit, seule une partie de la farine est mélangée sans ferment puis est ajoutée lors du pétrissage de l’ensemble des ingrédients et l’expression employée est ;

apport de pâte autolysée.

Le repos autolyse de l’entièreté ne dépassera généralement pas l’heure.

Le pourcentage d’apport de pâte autolysée peut aller jusqu’à 50% ou ne représentera que 20% du poids total en farine de la pâte. Mais dans ce cas, intervient deux éléments. L’ajout de sel ou pas (vu au sous-chapitre 9) et la température de conservation (soit ambiante, soit au froid positif).

Le professeur Calvel a réalisé 30 essais avec témoins référentiels sans autolyse. Ils sont analysés au niveau de la flaveur (goût & arôme), du volume et de la tolérance les pâtes et sur d’autres critères. Nous tenterons de résumer les résultats de ces essais, fin de ce chapitre au tableau 2.

Le repos-autolyse (de toute la pâte), le moins performant, a l’avantage de la simplification et de la rapidité par le fait qu’il nécessite moins de manutention et d’occupation de matériel. (Gérard MEUNIER, p.10, qui utilisait déjà le repos autolyse pour pallier au manque de lissage obtient encore un meilleur résultat avec l’apport de pâte autolysée)

Les meilleurs résultats de tous les essais, sont ceux où l’on a introduit 50% soit à t° ambiante (22°C) pendant 18 à 22 heures, soit à 4°C pendant 40 heures.

6. Recherche : bases techniques

Il y a près de 30 ans que l’initiateur de la méthode d’autolyse souhaitait « que d’autres en ce domaine (celui de l’absence de données scientifiques sur le sujet) puissent combler cette lacune » (Raymond CALVEL, 1974, p.297). Je me permettrai plutôt de continuer à observer.

N’est ce pas un beau bagage professionnel que « beaucoup d’empirisme, une intuition et de la chance ». (Raymond CALVEL, 1974, p.296.) C’est celui qui a conduit le professeur Calvel depuis cette fin janvier 1956. Souhaitons que les lignes qui suivent puissent donner plus d’assise à la méthode à la lumière des découvertes opérées depuis lors.

7. S’imprégner…d’eau

La conservation des céréales implique que celles-ci ne contiennent que ± 13% d’humidité. Ce qui est un record par rapport aux autres aliments. Suite à l’humidification nécessaire précédant la mouture, on trouve ± 15% d’humidité ( ou eau) dans la farine. Pour la consistance pâteuse, on va multiplié la présence d’eau par 5,5 en hydratant à environ 60% la farine.

Il y aura même presque autant d’eau que de matière sèche lorsqu’on hydrate fortement une pâte à 65-70%. Or toute cette eau ne peut être contenue en peu de temps par la farine. La teneur maximum en eau pouvant se lier rapidement à la farine de la pâte serait d’après certaines recherches de 25%. (Jean BURE , p.18.) On hydratera les pâtes pour la pastification le moins possible (30%) afin que les pâtes alimentaires (macaroni et compagnie) se conservent bien. Il y aurait donc 5% d’eau « libre » (30-25) dans les procédés de pastification (Il faudra compresser entre deux rouleaux, la pâte composée de grosses particules de farine (semoule) et d’eau pour obtenir une cohésion.) et 35% d’eau « libre » (60-25) en panification.

Ce qui rendra cette dernière plus « mobile ». (« L’eau se regroupe avec l’eau, car qui se ressemble s’assemble, l’eau exclut les molécules qui n’ont pas en commun avec elle d’établir une liaison hydrogène. » Voir Hervé THYS, p.27. Mais dès que le rapport soluté – H2O ( matière dissoute- eau) et plus fort que le rapport soluté – soluté la solubilisation augmente brutalement. Voir Martine LE MESTE et Bernard COLAS, p.11.)

Lors de la formation de l’état pâteux, l’eau s’introduit entre les innombrables grains d’amidons, elle pénètre entre ceux-ci par « capillarité ». (Un boulanger parisien (Phillipe Gosselin) ayant obtenu le prix de la meilleure baguette en 1996 employe une belle expression pour qualifier l’autolyse de 2 heures qui précède sa pâte ; «Ainsi l’eau s’accomode bien avec la farine », voir S. KAPLAN, p.391.)

Lors de l’emploi de farine plus complète, les enveloppes (son) se ramollissent en ± 2 heures. (H.THYS, p. 113.) Le gluten est capable d’absorber 2 X son poids d’eau, les pentosanes, plus présents dans les farines moins extraites ont des capacités d’absorption encore plus importante (8 X). (Xavier ROUAU 1996, p.13 à 19 décrit les pouvoirs absorbants des pentosanes, p. 14, il écrit que 20 à 50% des pentosanes du froment sont hydrosolubles. Page 14, « Les arabinoxylanes (= pentosanes) solubles forment des solutions extrêment visqueuses (20 X plus que les protéines solubles ». Page 15, « environ 20% de l’eau est associé aux pentosanes ».)

Plus le grain est résistant (hard) à la mouture, plus il sera probablement endommagé et plus il offrira des possibilités d’imprégnation. En fin les fibres du son, lorsqu’elles feront partie de votre choix de farine agiront comme agent de rétention d’eau, sans vraiment se dissoudre. (Dans l’article de J.F. THIBAULT on apprend, p. 205, qu’à l’origine le son de blé ne contient que 10 % d’humidité (encore moins que les 13% du grain). Faisant référence à une étude de J.L. MULTON, p.206, il signale que la granulométrie du blé semble avoir son importance. D’après l’appareil de Baumann, il obtient des capacités d’hydratation (gr ./gr.) de 2.5 pour le son et de 3,6 pour le son broyé. Plus loin, p.209, il écrit que 3 gr. de son, savent absorber leur équivalent d’eau.)

On le voit, rien qu’en approchant les composants de base, les interactions eau / farine peuvent être différentes suivant l’identité de votre farine de froment. Que dire des autres farines et du temps nécessaire à l’efficience de ces « capillarités ».

8. L’eau et la farine dans leur plus simple appareil

Voilà notre pâte « inerte autolysée » (R.CALVEL, 1974, p.289.) plus « mobile » que l’on ne croit, même sans ferment. Une mobilité déjà définie par son appellation ; autolyse = auto-dégradation. Je préfère toutefois transcrire autolyse par la définition que le professeur Calvel lui donne 4 ans après sa première description ; « auto-évolution des qualités plastiques ». (R.CALVEL, 1978, article « L’influence de l’autolyse de la pâte », p.139 & 140. Encore en 1992, le professeur publiera un article dans la revue Industries des céréales, n°80 dont le titre cible clairement L’amendement de la ténacité et de l’élasticité par l’usage de l’autolyse.)

C’était sa visée en 1956, « neutraliser l’excès de force (de la farine) qui interdisait aux petits pains de jeter ». De manière générale, certaines années les farines peuvent avoir trop peu de force, par exemple lorsque les grains ont germés sur pied. En doublant une solide expérience d’une bonne observation, l’idée d’augmenter l’activité enzymatique (la lyse) en trempant une partie de la pâte afin de dégrader notamment les protéines du froment (gluten) peut s’inscrire en termes de procédé. Il serait peut être bon pour notre lanterne de comprendre ce qui se passe lors de la germination des grains de céréales.

La première phase de la fabrication de la bière, qui utilise une céréale appropriée (généralement une espèce d’orge) et l’analyse de la cuisine aux graines germées vont nous aider à comprendre un peu ce qui se passe. Le maltage, mot qui veut dire amollir (M. CAYLA, p.32, Cela vient de l’allemand « malz » et l’anglais « mealt ». « Melzen » en allemand signifie amollir.), consiste a faire absorber de l’eau fraîche (que l’on va renouveler) pendant 72 à 120 heures. Dans le procédé industriel, on injecte aussi de l’air pour arriver au malt vert. (I. de JOUFFROY d’ABBANS, p.75. Suivra le séchage appelé, touraillage terminé par un « coup de feu », le dégermage, pour arriver au malt de brasserie concassé et moulu pour la boulangerie.)

Lors de la germination des grains de froment, pas de trempage dans une cuve comme pour le malt. On veille à maintenir une forte humidité constante et au bout de 72 à 120 heures également, le germe pointe. 72 ou 120 heures, alors que le pain est quotidien (24h.) comme on aime à le répéter. Le processus de germination est bien plus lent que le processus de fermentation même naturel et spontané

Changements dans la composition du blé en en germination

Extrait de M.CAYLA, p.32 qui reprend un tableau de 1925 de V.KULVINSKAS.

| Nombre d’ heures degermination | Evolution de la teneur en eau | Evolution de la teneur en lipides | Evolution de la teneur endextrines | Evolution de la teneur en amidon |

| 24 h. | + 3 % | – 13, 9 % | + 156 % | – 39, 5 % |

| 144 h. | + 7, 8 % | – 31,44 % | + 178 % | – 73, 5 % |

| 288 h. | non côté | non côté | non côté | – 99 % |

àla teneur en amidon, longue chaine de molécules (± 30) de glucose et la dégradant en plus petites chaînes (± 3 à 5 molécules).

Pour son créateur, le processus de l’autolyse ne peut dépasser les 18 heures, « au delà l’apport devient pénalisant ». (R.CALVEL, 1974, p.291. où le professeur parle du problème du à l’acidification.)

L’autolyse s’inscrit clairement dans ce processus lent de la germination. Un des aspects les plus clairs est de ne pas adjoindre une fermentation à l’autolyse. (Comme on l’a déjà signaler, G.SPICHER p.34 pour la « Quellstück » écrit que l’on peut empêché les fermentations non souhaitées avec un adjonction d’acétate. M.GLEZER note p.12 que l’hydratation profite de l’absence de la levure. J.BURE écrit p. 18 que le développement des microorganismes empêche une teneur en eau maximum. Il est clair que la phase oxydante qu’engendre une fermentation change la donne au niveau des liaisons hydrogène recherchée par l’eau pour la farine.)

Avant ou après on fait ce que l’on veut au niveau mélange, mais il est clair qu’il faut séparer pâte autolysée et pâte fermentée si l’on veut élargir le panel des « auto-amendement de la pâte ». (Encore une bonne expression et définition du professeur CALVEL, 1974, p.297.)

La lenteur de la germination garantit un autre processus à l’autolyse. La transformation qui s’opère est celle qui est issu de l’énergie de la plante uniquement, sans celle avivée fortement par la vie des ferments (levain ou levure). La lenteur du processus explique à mon sens que les meilleurs résultats obtenus par les apports de pâte autolysée sont ceux profitant de plus de temps de maturité et ceux bénéficiant des plus grandes proportions d’apports. Il faudra néanmoins tenir compte, surtout au à l’automne et au printemps, de l’état de la récolte dans son calcul d’apport de pâte autolysée. Il est généralement dit par les bulletins d’informations des meuniers qu’il faut réduire le pourcentage de pâte autolysée les années où les froments ont eu tendance à germer sur pied. (Yves POPINEAU, p.145, signale qu’ « en règle générale, l’activité des protéases endogènes du blé reste très limitée en absence de germination. »)

9. La place du sel ?

Lors de ces 8 essais complémentaires suivant sa première observation, le professeur Calvel utilise régulièrement le sel. Il faut dire qu’il utilise une farine à faible taux d’extraction (type 55, soit ± 78 %), donc pauvre en sels minéraux. La raison principale de l’ajout de sel n’est toutefois pas le déficit décrit ci-avant. (Pour tenir une théorie toute mathématique, signalons que la farine type 55 utilisée par le professeur Calvel contient 0,5% de sels minéraux. Une farine complète type 150 en contient 1,7 à 2,2% de sels minéraux. L’ajout du sel est généralement de 1,7 à 2 %)

L’absence ou la présence de sel accélère ou freine l’autolyse de la pâte. Ce qui donne une souplesse d’utilisation au procédé, réduisant ou augmentant la durée de l’autolyse, bien plus qu’en faisant décroître ou accroître les proportions d’apport de pâtes autolysées, dit le professeur. ( Il s’agit des essais 6 et 9 repris dans R. CALVEL, p.293 & 296.)

La présence du sel a également des effets inhibiteurs sur les protéases, enzymes provoquant la « pourriture » des pâtes ou dégradation des protéines que l’on veut ici ménagée ou maîtrisée. Le professeur Calvel a d’ailleurs bien pressenti cette action régulatrice. (Bernard ONNO et Philippe ROUSSEL signale, p.308 & 309, que le sel est inhibiteur des protéases à partir de 3% par rapport à la farine. James MAC GUIRE,p.33, qui élabore ces rafraîchis de levains avec de la pâte autolysée, met tout le sel dans la pâte autolysée conservée à froid et par conséquent dans le levain .)

Le sel ralentira aussi le phénomène d’osmose, si l’eau est trop salée (les cristaux de sel se dissolvent plus vite que l’amidon), elle n’entrera pas dans d’autres cellules pour réduire la concentration en sel, au contraire. (Voir Hervé THYS, p.113. plus Martine LE MESTE et Bernard COLAS, p.6 qui écrivent « Il y a compétition entre le sel et les autres solutés vis à vis de l’eau ». Ce phénomène sera vécu aussi par les salaisons, où tout l’art consiste à bien doser le sel pour gérer les échanges osmotiques.)

10. Tempérons !

Pour la température, il faut prendre en compte l’évolution du travail à l’aide des chambres de fermentation contrôlée. Celles-ci confirment à souhait l’observation du professeur ; l’allongement de la durée. La souplesse d’utilisation du procédé d’autolyse pourrait bien migrer de l’emploi du sel ou pas vers ces enceintes de réfrigération à froid positif. Les laboratoires ou ateliers de boulangerie s’étant équipés dans le froid ces dernières années. D’autres normes ne freineront pas ce type d’investissement. (On peut penser au surcoût du travail de nuit, à la réduction du temps de travail par exemple ainsi que les normes d’hygiène et à l’étalement journalier de l’offre du produit chaud.)

Le froid positif apporte une maturation de la pâte également, les liaisons « hydro » s’y sentent plus à l’aise. (L’essai n°3 du professeur Calvel sur la conservation au froid ne note aucun changement d’hydratation de la pâte, malgré les différences d’apports, voir Tab.2. en annexe. Un peu plus bas au froid négatif l’eau gèle et exprime ainsi à sa manière qu’elle se lie plus facilement entre-elles grâce au froid. Certains boulangers font avec succès, une autolyse la veille et la laisse au frigo pour la nuit.)

Il faudra bien sur veiller à revenir graduellement à température ambiante. (Le professeur conservait sa pâte à 4°C pendant 36 heures et remontait à 18°C pendant 4 heures. R. CALVEL, 1974, p.291 & 292.)

Côté température supérieure à l’ambiante (22°C pour le professeur Calvel), c’est clair que cela engendre de manière exponentielle une rapidité de dégradation. De plus si le professeur n’entrevoyait que la dégradation ménagée du gluten pour atteindre un meilleur état de celui-ci, les autres composants de la farine se dégraderont en parallèle. Ainsi la dégradation de l’amidon entraîne collant et pâte à aspect apurée peu souhaitable. C’est là qu’il nous faut repérer la plus grande limite du procédé.

11. …à suivre ..et à poursuivre !

C’est pour les qualités plastiques de la pâte que le professeur Calvel a introduit le procédé. (Vu l’état très « hard » des blés dans son pays, l’américaine Maggie GLEZER, p.12, voit surtout dans les effets recherchés par l’autolyse, le travail des enzymes protéolytiques. En relevant la contradiction de vouloir dégrader le gluten, dès lors qu’il faut par ailleurs le développer. En fait c’est un rééquilibrage ou amélioration des effets du gluten qui est rechercher. Le gluten n’a pas une propriété, mais plusieurs.)

Lors de sa conclusion en 1974, il écrivait « les résultats tant au niveau du professionnel que du consommateur que je suis me paraissent du plus grand intérêt ». « L’autolyse est loin sans doute d’avoir offert toutes les possibilités qu’elle recèle ». (R. CALVEL, 1974, p.296. Gérard MEUNIER, p.10 signale qu’il a recours à l’autolyse les années des campagnes 91-92 et 92-93 pour pallier au manque de lissage au pétrissage, du probablement à la variété Soissons comportant beaucoup de protéines à haut poids moléculaires.)

Avantages de l’AUTOLYSE

Méthode naturelle de panification

Améliore la tolérance de la pâte

Améliore le lissage de la pâte

Rectifie la ténacité de la pâte

Améliore le volume du pain

Améliore la conservation du pain

Améliore les farines & pâtes acides

Réduit le temps de pétrissage

Améliore le goût du pain

Améliore l’alvéolage de la mie

Permet d’éviter les oxydations

Permet d’intégrer + d’autres farines

Une des interprétations techniques à intégrer dans les effets de l’autolyse serait à mon sens les qualités que peuvent apporter les pentosanes. Plus que le gluten , les pentosanes sont à l’aise dans ce procédé. Ces derniers jouent sur l’amélioration du volume et sur un aspect que le professeur n’a pu observer, l’amélioration de la conservation du pain. (Une plus grande fixation d’eau permet une meilleure rétrogradation (ou recristalisation lente) de l’amidon lors du rassissement du pain. Il faut probablement l’imputer aux pentosanes. Voir : J.L. MULTON, p.71 à 75 et chapitre Pentosanes.)

Un aspect clairement démontré par Raymond Calvel est l’amélioration d’une farine acide impanifiable, par l’autolyse. Nous l’avons vu la « Quellstück » accompagne le levain dans toutes les recettes. Le « mariage » de la pâte autolysée et de la pâte fermentée au levain (plus acide) semble apporter des bénéfices qu’il serait bon d’approfondir sur le terrain. (James MAC GUIRE dit l’utiliser avec succès, au départ pour des raisons pratiques. Lors de l’entretien des levains après les jours de fermeture, celui-ci fait rafraîchir ses levains à l’aide de pâte autolysées. Pas besoin de personnel spécialisé et pas d’éclaboussures de farine lors de ce court retour au fournil, la veille de la panification.)

Le « mariage » pâte autolysée et pâte fermentée à la levure conduit aussi à d’excellents résultats. (Gérard MEUNIER fait deux pâtes une autolyse qui repose 12 à 15 h. et une pâte à la levure qui fermente pendant 5 h. Après il « marie », 25 % de pâte autolysée avec 12,5% de pâte fermentée pour la pâte à baguettes. 45% de pâte autolysée et 50% de pâte fermentée précéderont la pâte de pain de campagne. Pour le pain de mie, ce sera 50% de pâte autolysée et 50% de pâte fermentée à la levure qui s’uniront pour faire la pâte.)

Vous voyez, on peut mélanger avec succès, et vous avez une touche de plus à votre clavier. L’amélioration du goût relevé par le professeur mériterait que l’on s’y attarde plus, malgré les difficultés de l’analyse (critère subjectif ainsi que résultats et attentes variables).

L’amélioration du pétrissage est manifeste et d’autant que l’ère du pétrissage intensif (en vogue en 1974) est terminé. (Ce pétrissage intensif peut même avoir pénalisé certains résultats.)

La légère altération de l’hydratation de la pâte est probablement du à la capacité d’imprégnation de la pré-pâte appelée « autolyse ». (Voir la note 24 de ce chapitre. La plus grosse perte d’hydratation des essais du professeur Calvel s’opère graduellement dans l’essai n°2 sur la durée. On passe de 63,5% à 61,5% en passant de 0 à 24 heures, avec à chaque fois 20% d’apport de pâte autolysée. Il semble que cette perte d’hydration se réalise plus en pétrissage intensif ( = réduction de temps de fermentation) et restait fort stable en pétrissage conventionnel. Voir tableau 2 en annexe. Comme aucune perte de matière sèche ne se réalise, le professeur Calvel conseille dès lors de peser plus léger.)

C’est « dans le respect de la nature des choses » que le professeur Calvel s’interroge souvent. Remercions-le que cet attachement et fidélité à cet état d’esprit, nous aie apporter cette méthode naturelle de panification.

Il reste au professionnel de la pâte de s’interroger, d’expérimenter, de confronter les écrits avec la réalité. Rien de tel pour être un peu plus « pris par la pâte » et gagné en motivation boulangère.

C’était et cela restera, à suivre…

Procédé du « Quellstück »

Elles proviennent du livre de F.J.STEFFEN (douze) et

de J.M.BR†MMER & G.MORGENSTERN (une, la n 5)

Récapitulatif des 9 expériences du professeur Calvell

Bibliographie

BRÜMMER Jurgen-Michael & Günter MORGENSTERN, Grundlangen der Brot- und Kleingebäck-herstellung – trad. : Bases de la fabrication du pain et de la fine boulangerie- publié dans le livre Roggen – Seigle-, Behr’s Verlag, 1988.

BUONASSISI Rosario, Pizza, gastronomie et histoire, éd. du Carrousel, 1999.

BURE Jean, La pâte de farine de froment, éd. SEPAIC, 1980.

CALVEL Raymond, L’influence de l’autolyse naturelle des pâtes en panification, publié dans le Bulletin des anciens élèves de l’école française de meunerie, n°264, novembre-décembre 1974.

CALVEL Raymond, La boulangerie Moderne, éd. Eyrolles, 1978.

CAYLA Michèle, Découvrez les graines germées, éd. Nature & Progrès , 1982.

DUFOUR Emile, Traité pratique de panification française et parisienne , édité par l’auteur, Imprimerie Moderne, 2ème édition, 1937.

GLEZER Maggie, Artisan backing acroos america –trad. : Panification artisanale à travers l’Amérique-, éd. Artisan New-York, 2000.

GUINET Roland, Evolution de la qualité du pain, Incidence de l’équipement et des méthodes de panification, publié dans le livre Le pain, éd. CNRS, 1979.

JOUFFROY d’ABBANS Isabelle, Cidre, bière et autres boissons familiales, La maison rustique , 1982.

KAPLAN Steven, Le retour du bon pain, éd. Perrin, 2002.

LE MESTE Martine & Bernard COLAS, interactions entre l’eau et les constituants alimentaires : incidences sur les propriétés structurales publié dans le cahier de l’ENSBANA de Dijon n° 7 dédié à L’eau dans les procédés de transformation et de conservation des aliments, janvier 1990.

MAC GUIRE James, Entretien du levain durant 64-66 heures à l’aide de rafraîchis élaborés à partir d’une pâte autolysée & L’avantage de l’élaboration des levains sur pâte autolysée publié dans la revue Fidèles au bon pain n°13, 1995.

MALOUIN Paul-Jacques, L’art de la boulengerie ou description de toutes les méthodes de pétrir, pour fabriquer les différentes sortes de pastes et de pains, Paris réédition de Saillant & Noyon, 1779 de la première édition de 1767.

MEUNIER Gérard, L’emploi de la pâte autolysée publié dans la revue Fidèles au bon pain n°11, 1-1994.

MULTON J.-L. & H. BIZOT, Les interactions physico-chimiques entre l’eau et les aliments ; leurs conséquences technologiques dans le cas de la conservation des céréales et du rassissement du pain publié dans le livre Le pain,éd. CNRS, 1979.

ONNO Bernard & Phillipe ROUSSEL, Technologie & Microbiologie de la panification au levain, paru dans Bactéries lactiques, Tome II, éd. Lorica 1994.

PARMENTIER Antoine- Augustin, Le parfait boulanger ou Traité complet sur la fabrication et le commerce du pain, réédition chez Jeanne Laffitte en 1981 de l’édition de Paris en 1778.

POPINEAU Yves, Transformation enzymatiques des protéines du blé, publié dans Biotransformation des produits céréaliers, éd. Lavoisier 1992.

ROUAU Xavier, Les pentosanases en panification publié dans le trimestriel Industries des céréales, 4-5-6 / 1996.

ROUSSEL Phillipe & Hubert CHIRON, Les pains français, Maé-Erti Editeurs, 2002.

SPICHER Gottfried & Hans STEPHAN, Handbuch Sauerteig, (Trad. : Le Manuel du levain) Behr’s Edition, 1997.

STEFFEN Franz-Josef, Brotland Deutschland – trad.libre : Pains régionnaux allemands – Deutscher Bäcker Verlag, 1989.

THIBAULT Jean-François, Les propriétés physico-chimiques des fibres publié dans Les fibres alimentaires, éd. APRIA, 1987.

THYS Hervé, Les secrets de la casserole, éd. Belin, 1993.

WEIPERT Dorian & Jürgen-Michael BRÜMMER, Untersuchung von Roggen und Roggen-mahlerzeugnissen – trad. : Recherche sur le seigle et ses produits de mouture – publié dans le livre Roggen – Seigle-, Behr’s Verlag, 1988.

Marc Dewalque Artisan Boulanger – BoulangerieNet

Merci pour cet article qui réusme parfaitement le sens de mes recherches. En effet, je mélange depuis longtemps des pâtes autolysées avec des pates au levain fermenté, car cela donne plus de gout au pain de campagne et accroit sa conservation. Il est vrai que la démarche est essentiellement empirique, mais néanmoins je pense que c’est lié, comme vous le dite, au taux de protéases. Sur la question des témpératures, aujourd’hui aucune pâte chez moi n’est à 4° c, il faut dire que la majorité de mes pates ne séjournent au froid que 24 heures maximum.

Merci pour ce résumé intéressant des différents auteurs.

Emmanuel Dresch

Merci beaucoup pour cet excellent article, très bien documenté et écrit avec un grand sens de pédagogie !

[…] Technique mise au point par Raymond CALVEL […]