Chapitre IX Aspects TECHNOLOGIQUES

IX.1. Les approches de l’analyse de prédiction de la qualité.

Lorsque l’on voulait évaluer la qualité d’un blé au xviiie siècle, on se retrouvait vite la main dans le sac. Bien sûr, ce n’est pas péjorativement qu’il faut prendre l’expression ici. En effet, il était fréquent de voir les courtiers en blé (dénommés blatiers à l’époque) plonger la main dans le sac rempli de grains de blé et la ressortir avec une appréciation de qualité en fonction de la résistance offerte par le grain lors de l’entrée de la main dans le sac. Pour une bonne qualité, il devait céder aisément à l’introduction du bras enfoncé dans le sac.

Ajoutons que la mesure n’était alors pas calculée au poids, mais au volume (le setier par exemple), qui a souvent une valeur en contenant avec de fortes variantes régionales.

Autre estimation de la valeur, lorsqu’on fait sauter les grains dans la main, ils doivent « sonner ».

Les meilleurs grains doivent être bombés, avec un sillon peu profond. Les blés poulards ont certainnement cette caractéristique et ont donc été appelés « turgidum » en latin et « rivet » en anglais, deux termes qui signifient « boursouflé » (X.3.1).

Les blés médiocres sont les plus chétifs et les moins pesants.

On apprécie aussi la qualité sous la dent : ils doivent casser nettement. Si le grain est « si compact, si sec qu’il ne se brise qu’avec une peine infinie sous la dent[1] », on a affaire à un blé dur qui, jusqu’au xixe siècle, faisait partie des mélanges pour les farines panifiables (X.5) [2]. Certains de ces blés portaient parfois le nom de « blé diamant » ou « blé [employé pour fabrication de] macaroni[3] », vu leur dureté extrême.

Après l’avoir fendu avec les incisives, on le mâche jusqu’à en former une pâte avec la salive.

Au moyen de la langue, on promène la pâte pendant quelque temps dans la bouche. On la pétrit ensuite entre les doigts. Puis, on la prend entre le pouce et l’index que l’on écarte, ce qui permet d’apprécier la résistance du filet ainsi formé, et qui s’appelait de manière un peu déclamatoire la « force du blé[4] ».

Parmentier dit que lorsqu’on mâche le blé, il répand un goût de pâte et « on y aperçoit une odeur qui appartient à la bonne qualité du blé, que l’habitude fait distinguer plus aisément que toutes les descriptions[5] ».

Si le vin a obtenu avec le temps ses œnologues, le blé devra peut-être reformer ses « fromentologues ».

IX.2. Les premiers instruments de prédictions de la qualité technologique.

On a vu (VII.7) que, depuis la moitié du xviiie siècle et la publication des travaux de Jacopo B. Beccari, ont a la possibilité de séparer les matières insolubles qui constituent le gluten, cela a été formalisé dans un protocole précis. Et comme toutes pratiques, le protocole ne cessent d’évoluer. J.B. Beccari déposait la farine sur un tamis et y laissait couler un filet d’eau. Un peu après Kessel-Meyer faisait d’abord une pâte avant de la laver en la malaxant sous un filet d’eau (lixiviation en termes techniques). D’autres utiliseront un nouet de toile pour y tenir la pâte sous l’eau qui coule[6].

Les difficultés de récupérer le gluten des mailles du tamis ou de la toile donnent des chiffres différents en recensement que l’on souhaiterait précis. Nous approfondirons ce test à la fin du chapitre (IX.11).

Vers 1842, un maître boulanger parisien, nommé Robine, avait créé un « appréciateur de farine[7] » qui sera un des précurseurs des mesures de la formation de sédiment (dit par précipitation) du gluten de la farine dans de l’acide acétique dilué. Antoine Bolland né en 1795 est fils de boulanger, étudia à l’école des Beaux-Arts. Mais à 23 ans, il dut reprendre la boulangerie familiale suite au décès de son frère. Il n’en exploita pas moins ses connaissances « d’architecture » pour améliorer le métier. « Ce n’est qu’à Paris et dans les grandes villes ou sont établis les facultés de science » que l’on peut développer l’intelligence, écrit-il[8].

Boulanger, A. Bolland continua à s’instruire auprès de Thénard, Dumas, Gay-Lussac… et un pied dans la science et l’autre dans le métier, il créa pour le bien général de la boulangerie, un « pétrisseur » et un « aleuromètre ». Ce dernier instrument devait calculer les capacités de dilatation du gluten et ainsi prédire la qualité panifiable de la farine. Raymond Geoffroy signale près de cent ans après, que si l’appareil « a rendu des services à l’époque de sa création », il est abandonné [9], probablement à cause de ses lourdes manipulations.

On le voit la volonté d’anticiper la qualité technique est bien présente dans les rapports entre céréaliers, meuniers et boulangers. Elle nécessitera toujours plus d’amélioration dans les outils de mesure proposés.

Johan Kejdhal travaillait au laboratoire de la brasserie Carlsberg de Copenhague, il présenta son appareil de mesure de l’azote végétal (protéine) et sa méthode d’analyse en 1883. C’est un peu celle que les chercheurs anglais et français utilisaient auparavant et qui se mettait petit à petit au point. Avec raison L. Pasteur écrira, « le hasard ne favorise que les esprits préparés. » Très rapidement schématisée, la méthode Kejldahl se résume comme suit : après avoir éliminé le carbone par ébullition de l’échantillon de matière organique et minéraliser par ajout d’acide sulfurique (appelé autrefois vitriol), le gaz est condensé (refroidi) et on récupère la matière azotée contenue.

En Chine en 2008, lors du scandale du lait frelaté à la mélamine, qui donne comme métabolite de l’acide cyanurique, l’analyse Kjeldahl n’a pas pu identifier la fraude consistant à faire monter artificiellement par addition de mélamine, le taux de protéines du lait, qui par leurs hautes teneurs, était mieux rémunérés[10]. Un an auparavant, aux États-Unis, on mentionnait la même fraude, dans l’alimentation animale[11].

La prise en compte du rapport entre gliadine et gluténine (les deux composants du gluten) fut d’abord préconisée par émile Fleurent en 1896. Elle se veut être aussi une prédéfinition scientifique de la qualité panifiable de la farine. Fleurent fixait le rapport idéal à 25 % de gluténines pour 75 % de gliadines[12], soit 0,3.

Mais là encore, l’évolution contestera les critères de l’analyse. M. Dubois signale en 1996 dans un article reprenant les « derniers développements dans le domaine analytique[13] » que le rapport retenu de nos jours est plutôt de 40/60, soit 0,65. « Inférieur à 30/70 [soit 0,4] le gluten est trop extensible et supérieur à 0,8 [soit 45/55], il devient dur et cassant. ». Voir le commentaire et la schématisation chapitre XVIII.6.

Jean Buré écrit à propos de la méthode d’é.Fleurent[14] : « Ils auraient pu se demander si beaucoup de résultats ne dépendaient pas des moyens extrêmement énergiques mis en œuvre pour fractionner les protides ». En effet, on les sépare en solubilisant la gliadine avec de l’alcool chauffé à 70 ° C.

On voit ici que le débat entre scientifiques existe et évolue rapidement.

IX.3. Les approches actuelles de la prédiction de la qualité technologique.

Nous avons de nos jours beaucoup d’appareils pour mesurer la qualité du blé et pas seulement les protéines de celui-ci. On a vu aux chapitres précédents que la qualité n’est souvent que technologique et cerne trop les performances du gluten. C’est l’étude du développement de ce milieu ni dur, ni liquide, mais « plastique » ( qui s’appelle la rhéologie ), qui va proposer deux grands axes d’approche.

1. les tests de déformation de la pâte (le « nerf » de la pâte), pouvant encore se subdiviser en plusieurs catégories.

2. les tests de viscosité par l’appréciation du gonflement de l’amidon, l’effet mousse de la pâte.

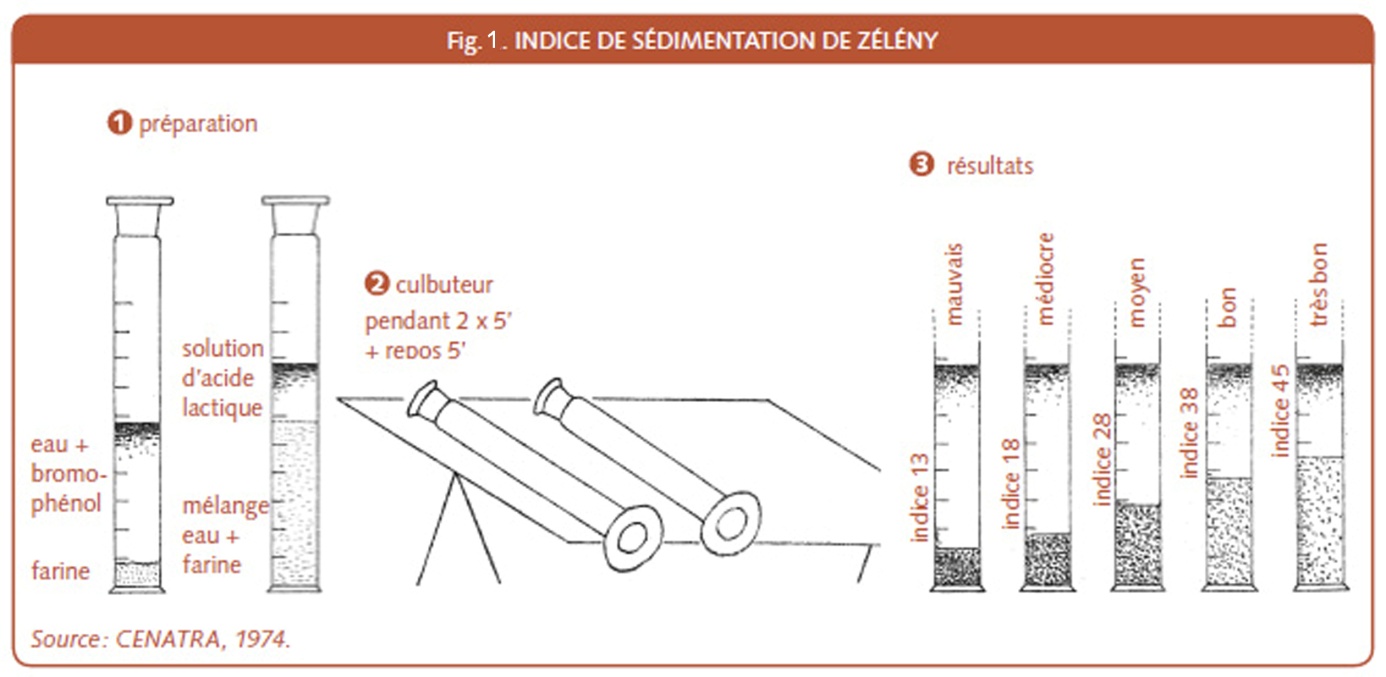

Dans les tests de déformation, on va se servir de la pâte pour juger la bulle de gaz qui peut se former à l’intérieur de celle-ci. Le hongrois Jenö Hankóczy en 1907 a créé le premier appareil (l’extensographe) formant une bulle isolée[15]. C’est l’extensimètre de Marcel Chopin en 1920 et sous son nouveau nom l’alvéographe Chopin[16] en 1937 qui donnera la notoriété à ce type de test[17]. Nous l’étudierons de manière approfondie par après (IX.4).

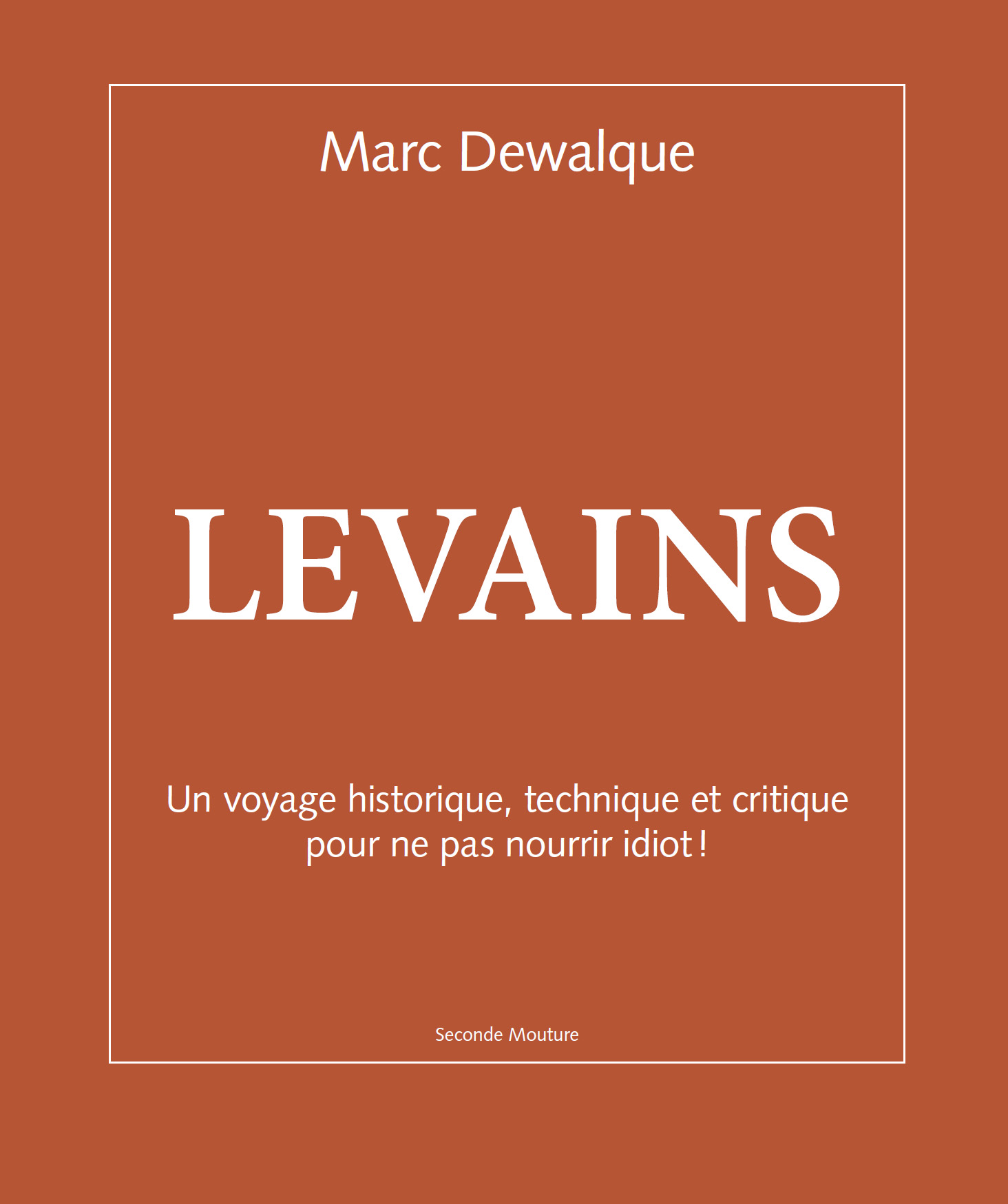

Les tests de sédimentation continueront le chemin enclenché en France notamment par le boulanger Robine et poursuivi par les Allemands Berliner et Kopmann. Finalement est approuvé aux états-Unis en 1972, le test de sédimentation de Lawrence Zélény. Il utilise comme l’Allemand Berliner l’acide lactique au lieu de l’acide acétique et s’imposera parce que simple, rapide et pas cher. Probablement pour ces raisons économiques et pratiques tous les organismes internationaux et nationaux opteront pour lui.

D’autres méthodes comme celle du chercheur allemand Paul Friedrich Pelshenke sont vues de manière critique sur froment[18]. Elle est appelée par son créateur « Schrotgarmethode » soit ; méthode d’analyse de « grains de seigle en éclats et fermentés ». Le concassage assez fin (1 mm ) de grains, mélangés à de l’eau distillée et un peu de levure est placé dans l’eau et ensuite dans une étuve à 32 °C.

D’autres méthodes comme celle du chercheur allemand Paul Friedrich Pelshenke sont vues de manière critique sur froment[18]. Elle est appelée par son créateur « Schrotgarmethode » soit ; méthode d’analyse de « grains de seigle en éclats et fermentés ». Le concassage assez fin (1 mm ) de grains, mélangés à de l’eau distillée et un peu de levure est placé dans l’eau et ensuite dans une étuve à 32 °C.

On y mesure le temps que cette boule de pâte met à se rompre. Raymond Geoffroy signale qu’on se rend compte, en comparant les deux méthodes (alvéographe et Pelshenke), qu’une dissemblance de résultat apparaît.

Les autres tests de panification sont : la trop forte activité des enzymes, trace de l’incidence climatique, qui en conventionnel déclasse parfois l’ensemble des blés panifiables d’une région vers le fourrager.

Le farinographe surtout appliqué sur seigle et terres à littérature germaniques, tient plus compte des capacités de viscosité et gélification.

Pour suivre on verra les diverses mesures s’appliquant sur la fermentation.

Les évaluations meunières, Poids Spécifiques (PS) et taux de cendres, se verront dans les chapitres XII.5 et XII.15 qui leur seront dédiés.

IX.4. L’alvéographe Chopin

En France, on utilise ce test qui est plus couteux en procédure d’analyse, mais contrairement au test Zélény, c’est des appareils, « plus séduisants dans leur principe […] puisqu’ils essayent les pâtes complètes et non un élément isolé de cette pâte[19] ».

Comment évaluer la plasticité d’un bout de pâte ? En fait, c’est plutôt sa capacité à contenir des bulles de gaz, sa performance en aération.

– On réalise une pâte très ferme : hydratation de 50 %.

– On installe ce bout de pâte entre deux plaques.

– Ces plaques ont un trou en leurs centres

– On insuffle de l’air par-dessous, qui va pousser sur la pâte coincée entre deux plaques pour prendre des mesures sur la bulle de gaz « emprisonnée ».

– Ces mesures s’évaluent sur un graphique sous une forme de dessins appelés courbes (fig.2).

La pâte résiste à la pression de l’air insufflé et ne gonfle presque pas. Comme au début lorsqu’on gonfle un ballon. Ce qui est représenté sur le graphique par la ligne qui monte à la verticale.

C’est la ténacité.

La bulle de pâte se déforme, gonfle et prend du volume. Ce qui est représenté sur le graphique par la ligne courbe qui redescend progressivement.La bulle de pâte se déforme puis éclate. C’est l’extensibilité.

L’éclatement de la bulle est représenté par la petite ligne verticale descendante qui rejoint la base.

Pour interpréter ou « lire » le graphique de l’alvéographe Chopin en boulangerie, on doit se dire que l’on mesure la pression de l’air que supporte la pâte.

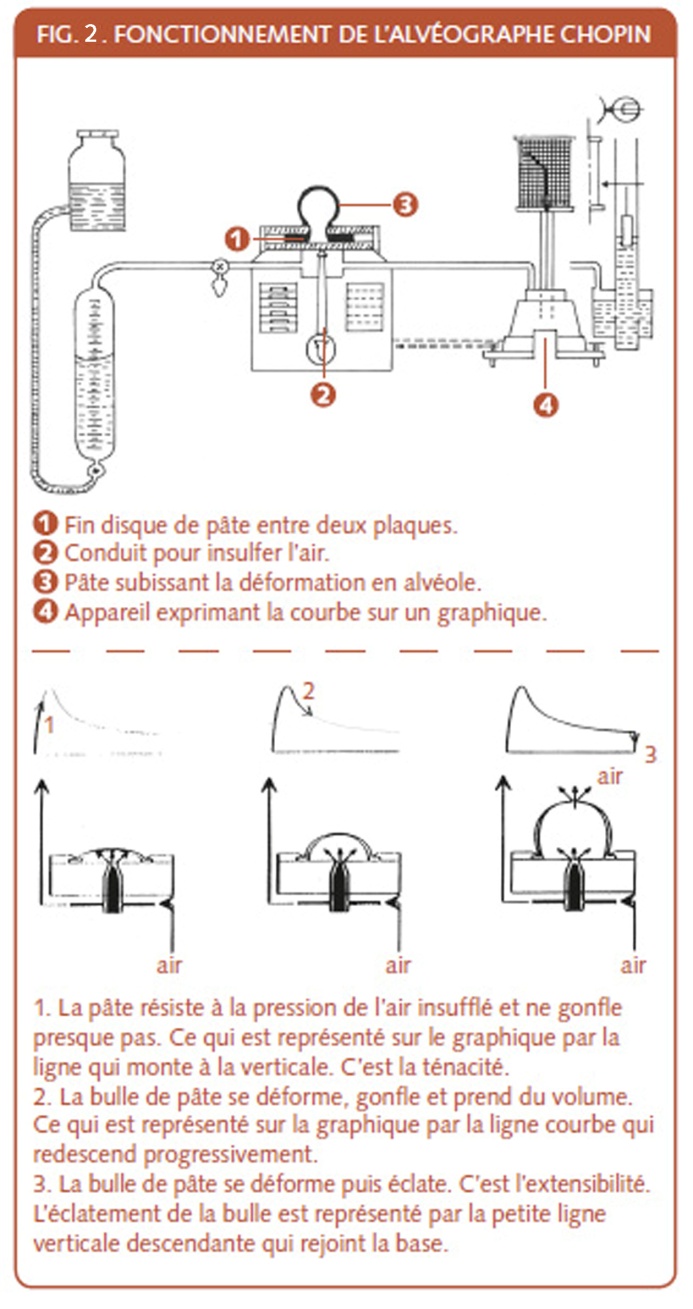

Si on veut interpréter avec précision, il faut encore ajouter que le rapport entre le P (ténacité) et le L (extensibilité) doit se situer environ à 0,5 – 0,8, c’est-à-dire une distance de ténacité qui fait la moitié de la distance de l’extensibilité.

C’est schématisé par ces courbes et pains (fig.3).

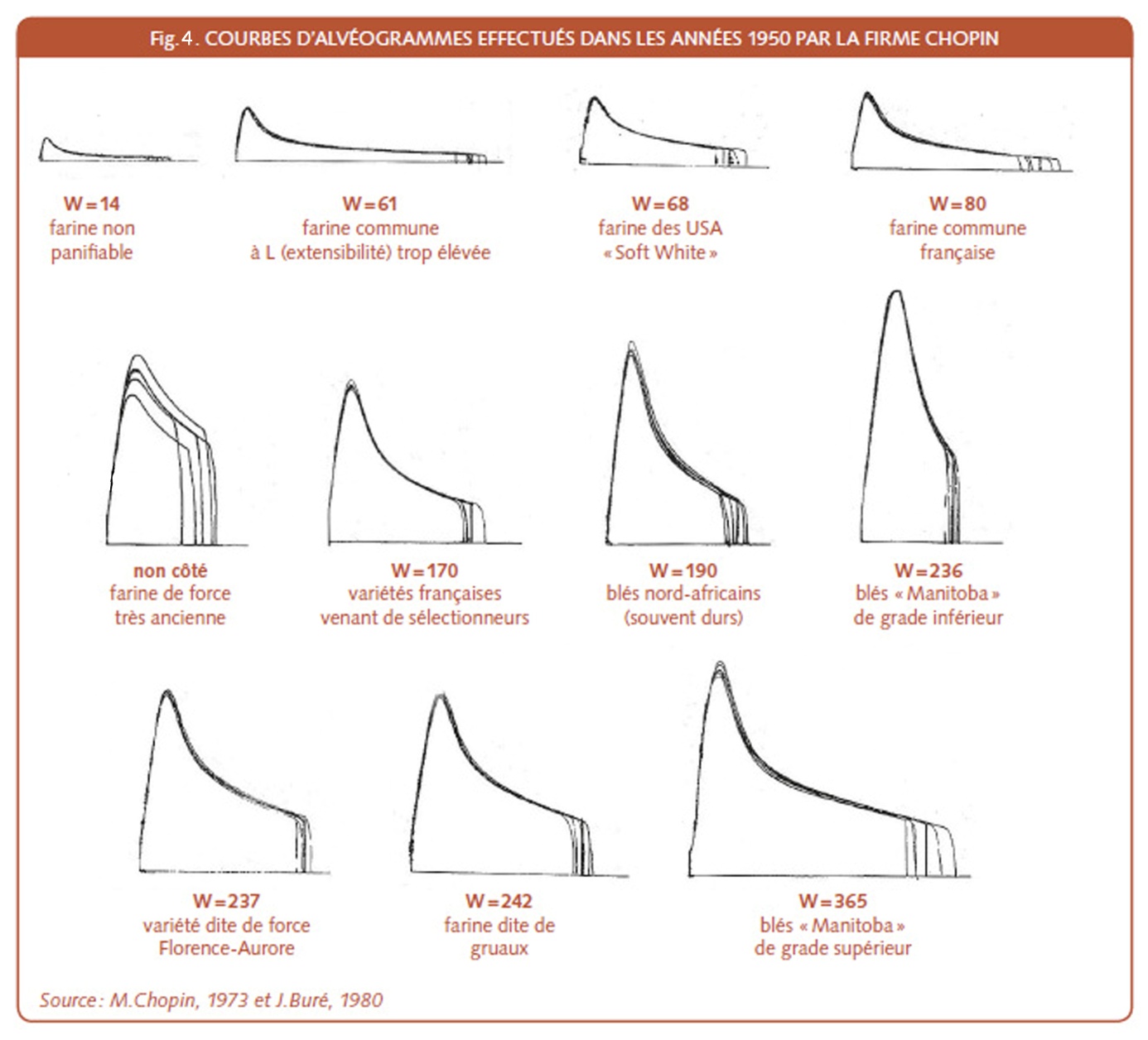

Ces « courbes » se veulent la signature de la qualité panifiable afin de pouvoir opérer les mélanges adéquats entre variétés. Voici ce que donnait un inventaire d’alvéogrammes vers les années 1950 (fig.4). On comprend, en regardant ce schéma, que le blé venant du Manitoba était apprécié pour rectifier la faible ténacité des farines françaises. Pour obtenir des mies hautes et larges en structure, genre pain de mie. Les blés de farine française commune seront pratiquement discriminés avec des W de 60 à 80. Tout comme le blé italien, Gentille Rosso, du milieu du xixe siècle, qui couvrait encore dans les années 1930, 40 à 45% de sole de blé tendre commun en Italie et qui affiche 48 au W de par sa faible teneur en gluténines[20] (VIII.5 et X.3.3).

Mais après avoir dévoilé les beaux côtés de l’alvéographe, parlons des limites de l’outil. Rassurez-vous, cela est commun à chaque appareil de mesure.

A. Ougrimoff, spécialiste à l’école de meunerie, décrit les variations que peut subir l’analyse en fonction du temps de repos après mouture (fig.13 dans XII.8), du taux d’extraction des farines et surtout du taux d’hydratation. Puisque les pâtes testées à l’alvéographe sont hydratées à 50 % et que dans la réalité des fournils on trouve des pâtes hydratées à 65% voire plus[21]. Une limite de la mesure P (ténacité) se verra avec certains blés de force plafonnant dans l’appréciation par l’appareil[22].

Les farines qui ont des « alvéogrammes qui creusent » posent souvent des problèmes de relâchement qui ont nécessité une autre évolution de la mesure de l’élasticité[23].

Si la farine manque de force et si vous voulez juger comment un tout petit ajout de 15 p.p.m. (parties pour un million) d’acide ascorbique coûtant à peine 0,000 75 € peut rectifier un blé déclassé en fourrager, voyez l’effet de l’ajout d’acide ascorbique ci-dessous et en détail au chapitre XVI.4.8 (fig. 8 dans XVI).

Sachez que si le moulin paye le blé déclassé par exemple ± 0,01 € moins cher à l’agriculteur. Cela donne sur le tonnage de blé écrasé par de grands moulins du sonnant et trébuchant en reclassant en panifiable ces blés avec un peu d’acide ascorbique. A l’inverse, autre exemple, on arrive souvent avec les blés modernes à une trop grande ténacité pour des pâtes de baguettes par exemple. Lors de l’allongement de la pâte, elles se rétractent, surtout si elles n’ont pas bénéficié d’un bon temps de détente et qu’elles sont travaillées au froid qui fige.

Pour résoudre ce problème, on peut ajouter un produit qui relâche et dégrade la ténacité. La solution la plus naturelle est des levures dites désactivées (XVI.7), c’est-à-dire de la levure morte libérant une matière qui était en elle et au pouvoir dégradant fort le gluten (appelé le gluthation). Ces ajouts des rectifications de courbe sont commentées (fig. 13 dans XVI.7).

| fig.5. Caractères techniques moyens des farines françaises en 1962 | |||||||||

| Poids à l’hectolitre | Degré d’ extraction | Taux de cendre moyen | Protéines

Mesure Kjeldahl |

Gluten sec | Courbes de l’alvéographe Chopin | ||||

| W | G | P | |||||||

| 79 | 76 % | 0,51 | 11,6 | 8,8 | 140 | 22 | 54 | ||

Un constat anachronique sur la vie de cette mesure de l’alvéogramme s’installe lorsqu’on s’aperçoit qu’en 2016, un W 250 est la limite à considérer comme étant la frontière entre une farine classée panifiable et une farine déclassée. Pourquoi ce critère de 250 ? Alors que dans les années 1960 on évaluait une bonne qualité panifiable à 140 de W, et avant cela, à moins de 100. Avec ces blés au W aux environs de 100, on réalisait pourtant des pains convenables. L’emploi d’anciens blés « de hautes tiges » l’atteste encore de nos jours. Si ces blés sont déclassés, c’est par des normes de panification plutôt industrielles, pratiquant un travail plus intensif et ayant souvent recours au travail au froid négatif.

| fig. 6. Diverses analyses de variétés « anciennes » – Récolte 2005,

Hiver très froid suivi de printemps & été arides |

|||||||||

| Lieu de culture | Variétés / Populations anciennes | Taux de chute Hagberg | Taux de sédimentation

Zélény |

Protéines

Mesure Kjeldahl |

Gluten sec (*) | Gluten humide | Courbe de l’alvéographe Chopin | ||

| W | G | P / L | |||||||

| Ile & Vilaine | Rouge Bordeaux | 298 | 45 | 10,7 | 7,0 | 19,9 | 201 | 21,6 | 0,92 |

| Gard | Touselle | 405 | 43 | 11,3 | 7,2 | 20,4 | 89 | 23,1 | 0,40 |

| Eure & Loire | Rouge Bordeaux | 492 | 38 | 11,3 | 8,5 | 24,2 | 175 | 21,2 | 0,82 |

| Gard | Touselle | 450 | 35 | 11,2 | 7,3 | 20,8 | 86 | 18,3 | 0,84 |

| Lot & Garonne | Touselle | 394 | 24 | 12,6 | 6,8 | 19,4 | 44 | 16,8 | 0,63 |

| Normes subsidiables conventionnelles | 220 | 20 | 11,5 | 11,0 | 31,4 | 200 | 23 | 0,5 | |

| (*) Le gluten sec est le taux de gluten humide divisé par 2,85 | |||||||||

| Recherche conjointe de ACTA / CIAB – INRA /ACTIA 2005 | |||||||||

Voilà comment on « jongle » avec cette « courbe » et encore ici l’on ne voit que les limites de l’outil « alvéole », les autres sont encore moins proches de l’évaluation d’une pâte qui dans le fournil, va subir aussi une fermentation.

C’est pourquoi, l’alvéographe restera notre outil technique préféré tout au long de nos recherches d’évaluations pour améliorer le temps d’oxydation, le temps de maturation des farines, dit temps de plancher, (XII.8), pour la modification vers plus de tenacité, (XVI.4.8), et pour la modification de pâte pas assez extensible, (XVI.7).

Même si l’éclairage de la science céréalière ne peut tout définir, le marché du froment s’internationalisant et dépassant ce que la « garantie scientifique » peut apporter, on est prié de suivre une nomenclature commerciale ou standardisée à l’anglo-saxonne, faisant fi des différences citées.

En effet, combien d’écrits de spécialistes ne précisent-ils pas qu’une farine déclarée panifiable dans leur pays est déclassée dans d’autres, et l’inverse est vrai aussi. Un spécialiste français de la question, Jean Buré, écrit : « Les exemples sont nombreux : lorsque nous adressions à notre collègue anglais Kent – Jones, des échantillons de farine des meilleurs moulins français, il nous répondait souvent “farines impanifiables”. La réciprocité était vraie également et les artisans boulangers français n’arrivaient pas à produire un produit présentable avec les farines extra-fortes de Grande-Bretagne[24] ».

On ne parle pas au singulier de la qualité des blés, écrit Philippe Roussel[25].

IX.5. La trop forte ou trop faible activité enzymatique.

La trop forte activité des enzymes, signature de la météo subie par la récolte, déclasse parfois l’ensemble des grains panifiables d’une région vers le fourrager.

Cela engendre collant et pâte qui relâche, lorsque protéines et amidon seront, par la germination sur pied déjà enclenchée, et dès lors, plus vite dégradé (ou poursuivi) par la fermentation.

Aux climats pluvieux, montagneux ou du nord de l’Europe, prédisposant à la re-germination de l’épi sur pied, cet examen sanctionne parfois les contrats de traçabilité et solidarité locales entre agriculteurs et boulangers. Et cela malgré l’accord sur les choix variétaux pour les semis, puisque les mauvaises conditions atmosphériques de la récolte peuvent classer toutes les céréales dans les « impanifiables ».

Du moins d’après les référents officiels repris notamment par la Commission européenne lorsqu’elle voulut régenter l’intervention sur le prix plancher du blé, début des années 1990, en exigeant des blés ayant une qualité panifiable et exportable [26]. Il fallait obtenir au moins 11,5 % de protéines sur matière sèche (analyse Kejldahl) , 20 à 22 à l’indice Zélény et un taux de chute Hagberg ne pouvant pas descendre plus bas que 200 à 220.

Malgré les marges un peu adaptées suivant les années, l’agriculteur devant en quelque sorte payer les vicissitudes du climat.

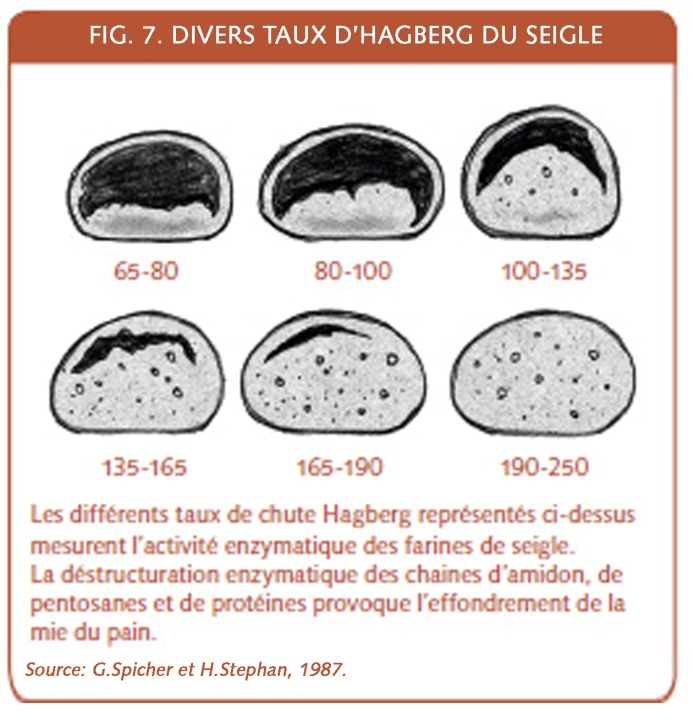

Le seigle est la céréale qui a le plus de vécu à ce niveau. On le voit (fig.7 et fig.8) que la panification soulève des difficultés dès le moment ou l’activité enzymatique est importante à l’issue de la récolte (IX.6 et XIX.3).

Expliquons la mesure du taux de chute.

| fig.8. Les chiffres limites des mesures

de temps de chute Hagberg |

|

| Temps de chute inférieur > à 180 | Activité amylasique trop élevée |

| Temps de chute compris entre 180 et 250 | Activité amylasique correcte |

| Temps de chute supérieur < à 250 | Défaut d’activité amylasique |

| Pour le prix d’intervention, la Communauté européenne demandait

un temps de chute de 200 minimum ( qui a été ajusté légèrement suivant les années ) |

|

| D’après COLAS, 1998. | |

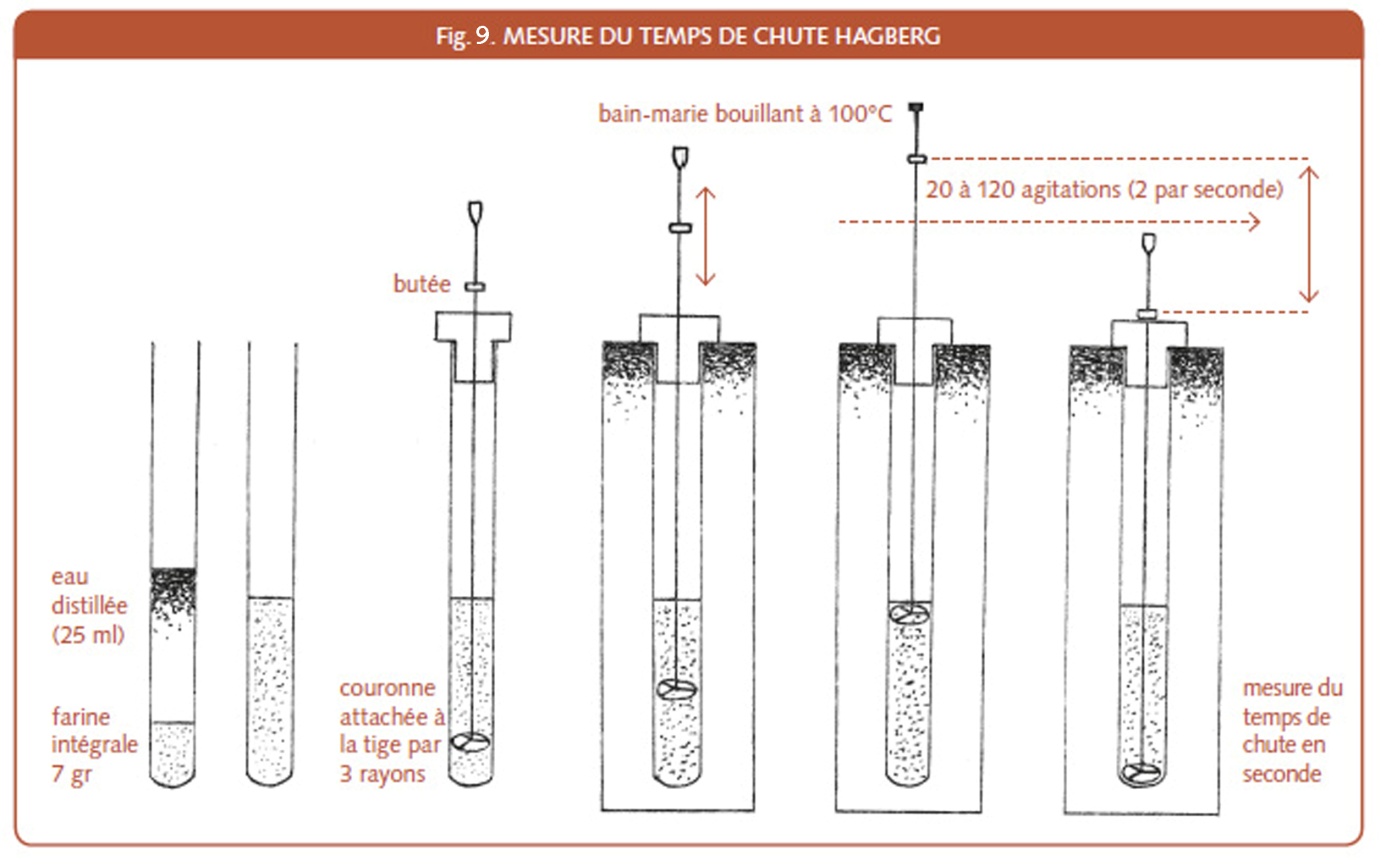

L’outil (fig.9) a été développé par Sven Hagberg, un chercheur suédois, depuis le tout début des années 1960 et son brevet sera repris par la firme Perten[27].

– On dilue la farine dans 3,5 fois son poids avec de l’eau distillée dans une sorte d’éprouvette.

– On préchauffe le bain-marie dans lequel sera déposée l’éprouvette.

– On agite fortement la solution (au moins 20 fois ) pendant 59 secondes.

– On maintient l’agitateur en position haute et hop !, on le lâche à la 60ème seconde.

– On calcule alors le total en secondes du temps de chute de la tête de l’agitateur du point le plus haut au point le plus bas.

On peut dire qu’une fois que le germe a percé les enveloppes du grain, « le loup peut entrer dans la bergerie », ici le loup c’est les enzymes qui enclenchent la dégradation des éléments composant le grain.

Vous pouvez comparer en plongeant votre main ouverte dans un sac de farine de fleur de seigle puis dans un sac de farine de fleur de froment, vous remarquerez que celle de seigle est plus lourde, sans pouvoir avoir la précision de l’appareil de S. Hagberg, vous pouvez déjà apercevoir comme un taux de chute différent.

On peut constater l’incidence du climat sur la panification. Si l’année et la récolte subissent des pluies diluviennes au mauvais moments (montaison et moisson), on obtient des farines dites hyperdiastasiques (XVI.8). Avec celles-ci, les enzymes dégradant trop vite, notamment les protéines (c’est-à-dire le gluten), la pâte ne parvient plus à retenir les bulles issues de la fermentation et si on ne panifie pas promptement on obtient un pain dont la structure s’affaisse, mais avec plus de ferment et fermentant moins longtemps, celà dégrade moins « la charpente » gluten.

À l’inverse, si la météo a été chaude. La farine subira la sécheresse en ayant des protéines qui savent bien rester en liaison. Cela aura même tendance à verser dans l’excès contraire, en cintrant la forme du pain. Parce que les ferments n’arrivent pas à dégrader le gluten et ne dégrade pas assez vite l’amidon, pour fournir les levures et bactéries en maltose et glucose, c’est l’hypodiastasique. D’où en ajout en meunerie, le renfort d’enzymes dégradant l’amidon, les amylases.

Les contrées du Sud de l’Europe et les autres zones arides ajoutent presque systématiquement des amylases ou du malt qui ne sera pas désactivé (XVI.6 et XVI.8) pour activer la fermentation des sucres et produire assez de bulles de gaz. Les meuneries qui en ont la capacité auront la possibilité de mélanger des farines hyperdiastasiques avec des farines hypodiastasiques, ce qui est le seul moyen d’utiliser les farines trop riche en enzymes. Mais qui en pratique, est rarement le cas, puisque ce type d’ajout est assez vite pénalisant, c’est comme si l’on introduisait le renard dans le poulailler.

Maintenant, deux observations sur cet aspect que l’on peut trouver trop discriminant ( du moins dans ces critères chiffrés retenus) de la mesure du taux de chute Hagberg.

En 2010, une enquête d’évaluation variétale pour l’agriculture et le pain bio est mise en route en Belgique, elle est conduite par Marion Dewaele. Mano et moi-même devant panifier des pains à farine univariétale à mouture sur meules et mouture sur cylindres. Des pluies diluviennes sont venues perturber fortement les récoltes belges cette année-là. Résultat, des blés avec des valeurs trop hautes en temps de chute Hagberg et/ou des valeurs protéiques faibles. Pas une seule des farines testées par le laboratoire agréé de la Région wallonne ne sera déclarée apte à la panification. Toutes busées.

| fig.10. Test univariétal pour cerner les attentes de la filière céréale biologique wallonne en 2010

Au moment de la récolte au mois d’août de l’été 2010, on a connu des précipitations abondantes en Belgique |

|||||||

| Variétés testées | Taux d’humidité | Poids à l’hectolitre | Protéines

Méthode Kjeldahl |

Taux de chute Hagberg

rapide |

Taux de chute Hagberg

corrigé |

Taux de sédimentation

Zélény |

Rapport Zélény/ Protéines |

| en % | Kg/hl | N*5,7%MS | secondes | secondes | ml | ||

| Akteur | 14,1 | 78,6 | 11,5 | 267 | 264 | 45 | 3,9 |

| Camp Rémy | 14,2 | 73,5 | 11,4 | 63 | 62 | 42 | 3,7 |

| Capo | 14,0 | 76,4 | 12,1 | 193 | 191 | 50 | 4,1 |

| Dekan | 14,5 | 71,7 | 10,5 | 217 | 216 | 40 | 3,8 |

| Fortis | 13,7 | 70,5 | 10,6 | 62 | 62 | 34 | 3,2 |

| Julius | 14,7 | 74,5 | 10,0 | 322 | 321 | 38 | 3,8 |

| Mulan | 14,3 | 73,7 | 10,2 | 205 | 203 | 27 | 2,7 |

| Shamane | 14,8 | 72,0 | 10,9 | 253 | 252 | 37 | 3,4 |

| Tommi | 14,5 | 72,3 | 10,8 | 121 | 120 | 39 | 3,6 |

| Tuareg | 13,8 | 71,0 | 10,3 | 200 | 197 | 40 | 3,9 |

| En fonds grisâtres, les valeurs déclassées de la qualité panifiable. D’après Marion DEWAELE, 2010 | |||||||

Comme nous ne connaissions pas ces résultats d’analyses, on panifia quand même. Et lorsque les enquêteurs de la valeur panifiable ont su que l’on avait fait du pain avec, ils s’étonnèrent. Encore plus quand ils virent les photos des tranches des pains.

Honnêtes et curieux, ils se déplacèrent dans le fournil, Ô pain nomade de Mano Halin, pour nous voir à l’œuvre avec ces farines qu’ils avaient déclassées, afin de comprendre ce qui s’était passé.

Et de remarquer alors que l’on adaptait l’hydratation suivant la farine, qu’on harmonisait nos gestes (fermes ou souples) pour pétrir et façonner en fonction de ce que la pâte supportait, que l’on faisait bien concorder l’apprêt des pains à l’enfournement. Tant de façons de faire que les protocoles industriels rigides étaient incapables de rendre. D’où une de leurs déductions : il faut ajuster les curseurs d’évaluation de la qualité panifiable aux méthodes artisanales. La variété Camp Remy, par exemple, n’avait obtenu que 63 à l’analyse du taux de chute, au lieu des 200 requis pour être « qualifiée ». Or, on a pu observer que la mie de ce pain au levain de cette farine impanifiable[28] tenait malgré tout la route.

| fig.11. Changements entre 1960 et 2004 dans les valeurs d’analyses des farines de seigle T 85 – (T 130 en Allemagne) | |||

| Valeurs comparées | 1960 | 2004 | |

| Temps de chute Hagberg | En secondes | 110 | 240 |

| T° de gélification de l’Amylogramme | En degré ° Celsius | 62 | 73 |

| Viscosité de l’Amylogramme | AE (ondes Angstroem) | 200 | 750 |

| Maltose | En % | 3,0 | 3,8 |

| Taux d’hydratation allemand | En g./100 g. | 165 | 175 |

| Volume à la cuisson | En ml./100 g. | 330 | 280 |

| D’après BRÜMMER, 2006 | |||

On pourrait presque appliquer la même critique sur les valeurs protéiques quand on observe que de faible W ou Zélény permet de panifier correctement, surtout grâce au levain[29].

Si l’on doit analyser scientifiquement, on se demande si l’on tient compte de toutes les interdépendances qu’il peut y avoir entre pentosanes et protéines ou entre d’autres éléments. L’éclairage d’un seul élément ignore souvent la vue d’ensemble et les interactions possibles entre les composants d’une farine.

Bien sûr, c’est de l’empirisme, mais celui-ci, riche de tant de siècles de pratique, saisit ce collectif d’éléments qui font la meilleure union entre farine et eau dans une fermentation.

Si le chercheur découvre (sans cette sensibilité de la globalité) avec des preuves scientifiques (protocoles rigoureux et résultats reproductibles), il permet certes des éclairages très précis. Mais sans relier les découvertes entre elles dans ce tout qu’est la panification, voir les panifications, il ne décloisonne pas l’aspect qu’il vient de découvrir. Sans compter que le retour sur investissement exigé pour ces recherches et applications exploitées commercialement, statue parfois trop vite sur la découverte.

Pour le deuxième aspect sur la mesure de la qualité enzymatique dont je souhaitais faire part, il nous faut aller sur le terrain allemand, avec le seigle comme témoin. Puisque celui-ci est cultivé dans des régions où la pluviométrie est plus forte et que cette céréale comparée au froment est bien plus sensible à la germination sur pied (X.7). L’aspect de la qualité panifiable du seigle (IX.6), ne se préoccupe que peu du gluten, mais bien de la teneur en pentosanes, c’est différent.

Ce souci de dégradation trop forte, enclenchée sur seigle dans des climats pluvieux, a fait que la recherche en sélection des nouvelles variétés de seigle s’orientera vers des variétés ayant une moindre activité enzymatique. Et vous pouvez souvent faire confiance aux chercheurs, ils y arriveront. On aura ainsi dans la période charnière entre le xxe et le xxie siècle, des farines de seigle où le taux de chute passera de ± 110 en 1960 à ± 240 en 2004.

Mais par contre, et probablement par corollaire, le volume des pains à la cuisson va baisser de ± 330 en 1960 à ± 280 en 2004. C’est comme si on avait certes réussi à réduire l’effet dégradation enzymatique par la sélection, mais que les ferments n’avaient plus assez de sucres dégradés pour produire les gaz formateurs de bulles[30].

IX.6. La qualité panifiable du seigle et de ses pentosanes.

Avec la panification du seigle, on est dans une toute autre appréciation de la valeur boulangère.

En 1778, Parmentier[31], après avoir décrit le son de blé et la matière glutineuse et avant d’aborder l’amidon, parle « du muqueux du blé », qui était au xviiie siècle le nom générique de la substance farineuse. Ce muqueux, est plus que probablement, les pentosanes.

Aujourd’hui on écrit :« L’influence du pentosane soluble sur la gélatinisation de la pâte est tellement marquée que l’influence de l’éventuel gluten du seigle battra en retraite devant lui[32] ».

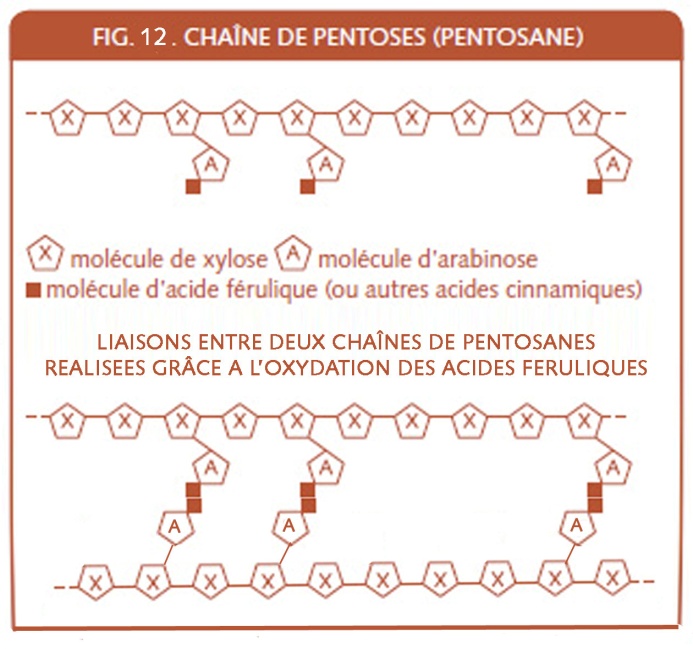

Les pentosanes s’appelleront parfois en français hémicelluloses, polysaccharides non amylacés, gommes ou alors sont inclues dans un nom de matières soit muqueuses, mucilagineuses, gélifiantes, épaississantes, colloïdes ou visqueuses. En terme diététique il s’agit souvent de fibres alimentaires solubles ou pas. Les noms de sucres simples (arabinose ou xylose) qui les composent ou l’arabinoxylane, le sucre composé des sucres précités, sont scientifiquement plus précis.

Ce ne sera pas dans un livre qui décrit la panification française que vous trouverez ces citations en guillemets dans ce sous-chapitre, consacré aux pentosanes.

Pauvre de nous, si nous ne croyons qu’au gluten, nous voilà perdus, nos fondements sont sur du sable. Sur quoi faut-il compter alors ? Allez ! Continuons à nous surprendre et s’il le faut, découvrons ! « Le critère d’excellence d’une céréale panifiable se situe avant tout dans son contenu en matières gélifiantes, c’est-à-dire épaississantes avec une proportion élevée des pentosanes[33] ». Revoilà ces mots « Pentosanes et Matières gélifiantes », les challengers de « Gluten et Matières élastiques ». Si vous voulez panifier le seigle ou d’autres céréales que le froment, la connaissance de cette matière gélifiante vous sera très profitable. Et en plus ce qui ne gâte rien, l’importance du gluten dans votre appréciation de la qualité technologique sera remis à une place plus juste de compagnon composant les qualités panifiables avec d’autres.

Notez bien que dans ce chapitre, cette qualité technologique de la farine de seigle ne se juge pas à la force de pousse qu’a eue la pâte avant l’enfournement. Il vous faudra différer l’estimation de la levée ou gonflement obtenu au début de la cuisson, c’est à dire, dans le four. C’est un changement assez radical à opérer dans notre manière d’évaluer la qualité panifiable. Ce sera une des principales difficultés de « lecture de pâte », tant tout repose dans les manuels en français sur le gluten et les alvéoles.

Ce n’est que récemment, un peu grâce au décret français sur le pain de tradition, que la compréhension du mode d’action des pentosanes sur le froment s’introduit discrètement en France. On écrit en 1996, que l’application de la technicité des pentosanes, du moins officieusement décrite est récente et que la compréhension de leur mode d’action est neuve[34].

Le pain de tradition française excluant l’incorporation d’additifs et donc d’acide ascorbique a provoqué un effroi chez certains dans le monde de la meunerie et de la boulangerie française.

Les technologues (principalement du privé) ont très vite compris que cette « marche arrière », selon eux, qu’imposait la « tradition », était pénalisante si l’on voulait arriver à une maturité rapide de la pâte, un renforcement du gluten et une certaine assurance de développement. Un peu auparavant, face à l’interdiction du bromate de potassium (oxydant, comme l’acide ascorbique et potentiellement cancérigène), des chercheurs anglo-saxons avaient étudié les capacités d’un cocktail d’enzymes[35].

L’enzyme pentosanase plutôt signalée aujourd’hui sur les sacs de farine en tant qu’hémicellulase a été proposée en synergie avec des enzymes oxydantes pour profiter de l’effet technique des pentosanes (fig.12) et des synergies structurantes entre les deux actions (gonflement de l’amidon et oxydation de la pâte). En fait, le principe était employé depuis longtemps par une firme belge d’adjuvant de panification, sans que celle-ci ait éprouvé le besoin de démontrer le mécanisme pour des raisons évidentes de positionnement concurrentiel[36].

Les technologues du pays du Pentagone et de l’Hexagone ne vont guère approfondir l’explication et encore moins, la faire rebondir en termes de technique de panification[37]. Toujours la même année 1996 et dans la même revue Industries des céréales, deux chercheurs s’expriment. Ils écrivent : « la littérature américaine est beaucoup plus fournie [que la française] sur ce sujet des pentosanes, mais son analyse laisse perplexe… [Elle] attribue une action plutôt négative sur le volume du pain. Un examen plus approfondi permet de constater que la majorité des études a porté sur des fractions extraites voire purifiées de la farine. Et tout procédé d’extraction ou de purification est dénaturant ».

Par la voix de ses chercheurs, lors du lancement de son adjuvant « Matin clair », la firme Gist-Brocades (intégrée plus tard au groupe AB Mauri) a clairement exprimé le souhait « que si la Confédération de la Boulangerie décidait d’exploiter cette opportunité [ajout d’enzymes à la place d’additifs], alors seraient créées les conditions pour que le pain de tradition française devienne un produit pouvant être mis en œuvre simplement[38] ».

Le meunier de Chartres, Philippe Viron, un peu initiateur de la farine de tradition, s’offusque de cette tentative de contournement du décret, alors que « nous avons été vers la réhabilitation du goût et de la qualité[39] ».

Après les stratégies commerciales, tenteront une explication technologique. On se souvient que dans le froment, il existe des protéines solubles et des protéines insolubles (VII.7), ces dernières forment le gluten par leur manque de solubilité. De même, il existe des pentosanes solubles (20 à 33 %) et des pentosanes insolubles (66 à 80 % [40]). Ce rapport proportionnel va évoluer vers plus de pentosanes solubles lors du pétrissage et surtout lors de la fermentation. Cela ira de 10 % en plus, à la fin d’un pétrissage assez important et 25 % en plus, à la fin de la fermentation, supposée en direct à la levure[41]. La fermentation au levain favorisera encore mieux cette solubilisation des pentosanes insolubles.

Notre intervention, en termes d’actes techniques et professionnels, doit arriver à ne dégrader enzymatiquement ni trop, ni trop peu, ces matières liantes et l’amidon, pour obtenir une charpente ou texture à la pâte et au pain (sur les enzymes naturelles voir xvi.10, sur les enzymes en tant qu’additif voir XVI.11).

Le gluten apporte un nerf à la pâte, afin de la structurer et piéger les bulles issues de la fermentation. Les pentosanes, eux, apportent plutôt un effet de gonflement, « d’empâtage, d’empoissage », devenant gélifiant avec la chaleur. C’est l’amidon qui gonfle, éclate et répand son empois. Au toucher, à la phase « fermentation », les pentosanes, c’est plus mousseux et moins nerveux, cela améliore aussi l’étanchéité des bulles de gaz formées dans la pâte en apportant une plus grande viscosité aux parois des bulles de gaz (fig.2 dans XX).

Le boulanger visionnaire, Antoine Bolland, au début du XIXe siècle, l’exprimait ainsi : « l’empois n’est pas une dissolution, mais une dilatation de l’amidon[42] ». Un gramme de gluten peut absorber 1,85 fois son poids en eau[43], mais un gramme de pentosanes peut absorber jusqu’à 10 fois son poids d’eau[44]. Encore faut-il leur laisser le temps d’absorber cette eau. Même s’il n’y a que 2 à 3 % de pentosanes dans une farine blanche de froment et 10 % de gluten, les pentosanes peuvent absorber 16 à 30 grammes d’eau et le gluten 20 grammes[45]. Voilà pour l’effet de gel à cru réalisé dans la pâte par les pentosanes (fig.12 de ce chapitre et fig.36 dans XVI). Si vous devez essayer de découvrir la technicité de ceux-ci, faites votre essai avec une farine de seigle. Bien que j’aie été personnellement étonné de découvrir cette propriété « moussante », lorsque j’ai participé à la préparation de petits-déjeuners « commerce équitable » avec une farine de quinoa et du levain (X.13.1).

Retenez que les pentosanes apporteront une viscosité et un effet plus « éponge ».

évoquer la consistance « éponge » de la pâte existe encore de nos jours en français, mais au Québec (XVII.1.2). Nos « cousins canadiens » ont simplement transposé l’expression anglaise « sponge » qui définit une pré-pâte solide à la levure ( donc long temps d’imprégnation de l’eau ) qui prend cet aspect spongieux.

Le pétrissage de pâte exclusivement de seigle n’essayera pas de rechercher un arrangement des chaînes de gluten, mais simplement une homogénéité. Du coup, il en sera moins important et plus court.

Ici on joue sur l’hygroscopicité, le pouvoir absorbant. Ce n’est pas que le pourcentage de pentosanes dans la farine qui est important, mais bien le rapport entre ceux-ci et l’amidon qui est en jeu. Pour avoir un point de repère, sachez que les technologues allemands estiment que pour le seigle, ce rapport entre pentosanes et amidon doit avoisiner 1/16, soit 6,6 % de pentosane sur l’amidon. Toutefois plus la farine est complète, plus la farine contient de pentosanes et plus elle « boit » de l’eau. De ce fait le rapport pentosane/amidon change assez logiquement. Pour arriver à la consistance pâteuse le rapport peut très bien être de 1/10 soit 10 % de pentosane sur l’amidon[46]. Comme cela relève d’une analyse hors fournil, retenez que dans le fournil, vous pourrez observer que dans ce rapport amidon/pentosanes, plus il y a d’amidon, moins vous pourrez hydrater et la pâte devient plus coulante, la forme du pain est souvent plate et la mie rigide, des crevasses apparaissent.

S’il y a plus de pentosanes, l’hydratation augmente, la pâte se « gélifie » à froid, la levée est souvent insuffisante et la mie risque d’être inondée par trop d’eau ainsi libérée.

Tout cela est probablement plus dû à des données variétales et aux conditions climatiques subit par la culture.

Les enzymes pentosanases du seigle expriment le mieux leur activité à un pH de 4,9 (soit une pâte faiblement acide). C’est justement une acidification que procure le levain naturel, l’autofermentation de la pâte. Celui-ci jouera ainsi un rôle régulateur et préparateur [47]. Le levain naturel permet notamment à la pâte de prendre son temps. Quand ce dernier n’est pas toujours synonyme d’argent dans la tête du décideur, il ne sera pas réduit.

Les pentosanes auront « travaillé » afin de constituer une réserve d’eau et de pouvoir à la cuisson la relâcher afin de bien agglutiner et au four gélifier à chaud l’amidon.

Lors de la cuisson, les pentosanes qui ont gardé l’eau voient leur pouvoir de rétention d’eau graduellement diminuer à mesure que la température du pâton augmente. Les pentosanes vont alors céder l’eau ainsi libérée à l’amidon. À mesure que celui-ci se gonfle en eau, la texture de la mie se charpente[48]. Suivant que l’amidon ne soit pas trop dégradé et ait disposé de trop ou trop peu d’eau, l’on obtiendra une mie différente. À vous de trouver le juste milieu. Seule la définition des paramètres influents et fluctuants est utile à décrire. Il est difficile à tout texte qui se veut explicatif de méthode de tout définir. Ce n’est d’ailleurs pas le but, on uniformiserait. écrire qu’il ne faut ni trop peu, ni trop dégrader la pâte par la fermentation reste sujet à appréciation professionnelle devant observer, étalonner et instruire son expérience[49]. Ce principe de gonflement au four des pains où le seigle entre pour une bonne part dans la composition est facilement observable par les professionnels qui ont pratiqué ces enfournements à l’apprêt un peu jeune et « forcé » par rapport au froment. Relatons d’autres exemples vécus dans la profession, pour illustrer le principe (XI.1). Le très vieux et spécifique pumpernickel, pain de seigle allemand, complet aux grains concassés en éclats, fait sa très longue cuisson dans une « Dampfkammerbrote », une chambre à vapeur spécial pour pain, pendant une à deux dizaines d’heures à une température comprise entre 100 °C et 125 °C, après une plus courte cuisson (quand même quelques heures) à au moins 150 °C[50].

Un pain ayant subi trop d’apprêt et retombant sur l’enfourneuse, parvient parfois à se reprendre, grâce probablement plus aux forces de levage différées des pentosanes qu’à la plasticité du gluten.

Ce n’est qu’au début du xxe siècle que l’introduction à l’enfournement de vapeur dans les chambres de cuisson indiquera également ce besoin de saturation d’eau pour arriver à un meilleur développement de la pâte avant la gélification[51].

Si l’on résume le processus technique des pentosanes dans la pâte, il s’agit de les laisser adéquatement se charger d’eau, afin que l’amidon reprenne cette eau lors de la cuisson pour s’« éclater ». Ce qui provoque un effet positif sur la gélification de l’amidon ou structure de la pâte à pain.

Cette gélification arrivant autour de 63 °C appelée Pmg ( point de gélification maximum ) où l’amidon se fige définitivement qui peut être retardée par les fins sons[52]. S. Neron signale aussi qu’il semble bien que des lipides permettent une légère augmentation de la température lors de la gélatinisation[53]. À l’état pur, le maïs (non délipidé) et surtout l’avoine, céréales plus grasses que les autres, sont les graines qui devraient permettre le mieux cette observation sans adjoindre des graisses exogènes. Mais cette information est en contradiction avec le tableau des températures de gélification (XI.1).

Nous verrons également le principe de gonflement de l’amidon, à ce même chapitre (XI.1), qui consiste à ébouillanter dans l’eau une partie des grains ou des farines de seigle ou d’autres céréales.

Tout ce long discours a été nécessaire pour vous dire que le travail du seigle est différent de celui du froment. N’épargnez pas les relectures attentives pour bien comprendre cela.

Ainsi l’appareil évaluant la qualité panifiable du seigle est l’amylographe de Brabander.

Ce test ne cerne pas la plasticité de la pâte mais sa viscosité. Il est de ce fait plus approprié au seigle qu’au froment. Il chauffe le mélange pâteux très liquide jusqu’à 63 °C, la température de gélification du seigle.

Cette qualité panifiable du seigle se dessine en amylogramme. Il s’agit de prendre le plus haut niveau de la courbe, celle-ci se mesurant par corrélation :

- entre la viscosité de farine ou grain concassé en suspension dans l’eau, soumis à un mouvement de rotation de l’appareil testeur.

- et l’élévation progressive de la température, évaluant à la fois la viscosité et la gélification de l’amidon.

La viscosité est mesurée en Ae, c’est-à-dire en Angstroem, une unité de mesure de longueur d’onde, valant un dix-milliardième de mètre (10-10). L’examen reçut son homologation officielle en Allemagne et l’Europe en tiendra compte également[54], les standards internationaux aussi. Tous les travaux sur ce point de qualité panifiable du seigle seront vécus dans les années 1970.

IX.7. Les qualités de l’amidon et des lipides des grains

On a parlé de la qualité technologique en décrivant les protéines puis les pentosanes, mais presque pas de l’amidon. Est-ce normal, alors que c’est la partie la plus importante de la céréale ?

On le sait, il est composé de deux types de liaisons de molécules de glucose, l’amylose linéaire et l’amylopectine ramifiée. (voir fig.4 dans VII.6). La proportion dans le rapport ne peut que fluctuer légèrement allant plus souvent dans les extrêmes pour les blés vers 26 à 29 % d’amylose[55]. Le restant, l’amylopectine doit sa différence avec l’amylose aux branchements qui se font avec un autre type de liaison entre les molécules de glucose.

La liaison entre les molécules mises en ligne se réalise entre l’atome carbone 1 et l’atome carbone 4 (écrit 1,4 ), tandis que la ramification s’établit sur la liaison entre l’atome carbone 1 et l’atome carbone 6.

Il existe presque à l’état de curiosité, un blé waxy qui veut dire cireux en anglais. En quoi cela consiste-t-il ? Il a comme le riz waxy (X.14), plus connu, un aspect collant.

Ce côté « collant » serait dû au fait que l’amylopectine domine en présence, à presque la totalité, dans l’amidon de ce riz et l’amylose est pratiquement absent (0 à 2 % contre 25 % d’amylose habituellement).

Finalement entre amylose et amylopectine quelle différence ? Le mot « pectine » nous laisse déjà comprendre une propriété plus « collante » ou « liante ». Les blés « waxy » d’origines chinoises sont issus de deux lignées « partiellement mutées » Kanto 107 et Bai-Huo. Ce sont des spécialistes de l’orge brassicole qui le proposent depuis peu sur le marché de semences en France[56].

Quels intérêts et quels désavantages procure cette propriété « waxy » au blé ?

Au niveau des intérêts. Lorsqu’on en met dans le mélange de farines à des doses proches de l’incorporation des blés de force (± 20 %), il a une meilleure résistance au rassissement, permet plus d’hydratation, augmente le volume, baisse la température de gélification à la cuisson, améliore la texture. En céréaliculture, comme les conditions d’utilisation d’engrais azotés produisant plus de protéine-gluten se durcissent économiquement, si on les obtient avec moins de doses nitrates épandues passant dans les nappes phréatiques, la variété waxymum apparaît comme une alternative aux yeux des chercheurs-promoteurs.

Pour donner une bonne évaluation, les conseillers d’Arvalis qui l’étudient citent aussi les désavantages. Ceux-ci risquent de donner une mie collante et non élastique et peut également donner une croûte trop rougissante.

La capacité qu’a l’amidon gélifié de capter et ainsi protéger des antioxydants est aussi une interaction au niveau nutritionnel qui met en avant l’amidon[57].

Les recherches sur l’amidon du blé se concentrent plus sur l’aspect techno-fonctionnel de l’amidon et principalement sur sa viscosité. Et aussi malheureusement sur des propriétés valables pour le non alimentaire comme la filière de production bioéthanol à partir de blé. Celle-ci est fort vécue en Wallonie pour atteindre l’objectif de lutte contre les gaz à effet de serre (Ges).

Par rapport aux autres énergies fossiles (essence et gaz) utilisé par le parc automobile, c’est une réduction de 70 % d’émissions de CO² calculé du champ à la roue, en comparaison avec un carburant fossile. À condition que son introduction dans le carburant du parc automobile soit intéressant pour les producteurs de bio-éthanol au niveau des taxes perçues sur le carburant (Tipp) Taxe Intérieure sur les Produits Pétroliers, qui prend ± 70 % du prix du carburant, afin de payer les entretiens de route, la police et les secours.

D’où l’importance d’obtenir un agrément de l’état pour l’exonération partielle de la Tipp, pour pouvoir être suffisant incitatif en investissement et intégrer le bioéthanol dans le carburant jusqu’à 30 %.

Mais cela ne tient pas compte d’un autre aspect important, il est dangereux dans la lutte contre les famines de produire du bioéthanol à partir du blé dans une situation où les stocks mondiaux de céréales sont aussi bas, dit un rapport de l’Onu. Dans ce débat, sachez qu’en Wallonie environ 35 % de la récolte de blé dit « fourrager »[58] est utilisé pour faire de l’éthanol. Alors qu’en 2015 en France par exemple, on n’est qu’à 6,4 % de la récolte[59].

Ah oui, j’oubliais de vous dire, un des sous-produits de la production de bioéthanol à partir du blé est la poudre de gluten vital (pour autant que le froment n’ait pas de trop de teneur en mycotoxines[60]).

Gluten, que l’on retrouve comme supplémentassions dans des farines (XVI.4.6) et sans lequel la rentabilisation de l’exploitation du bioéthanol avec du froment serait bien plus difficile.

Suite à l’abandon d’importation européenne de blés de force venant des blés de printemps canadiens et US, vers les années 1970-80, la production de poudre de gluten vital et les importations de gluten en France[61] ont explosé (XVI.4.6). En Belgique, les amidonneries, productrices par voie de séparation d’une part d’amidon et d’autre part de gluten vital sont parvenus parfois à donner au céréaliculteur un incitant financier supérieur (deux fois plus) que les meuniers, pour revendre ce même gluten aux mêmes meuniers. Ce qui s’appelle en termes économiques un transfert de plus-value entre secteurs.

Revenons sur terre à l’élémentaire et l’alimentaire, et poursuivons notre analyse des aspects technologiques avec les lipides du blé. « Quand une minorité s’en mêle » est un titre qui ne nous est pas tout à fait inconnu après la lecture des aspects nutritionnels (VII.8). Ici c’est sur les ± 1 % de lipides de l’amidon que cela s’applique[62].

Et nous l’avons déjà vu, les lipides du froment si petits soient-ils en dose, modifient les conditions de l’instant où tout se fige (la gélification de l’amidon), ils retarderaient ces dispositions.

Ce qui permet d’augmenter le temps d’expansion du volume de l’amidon avant la gélification de celui-ci (XI.1). Voilà une interaction de plus à ajouter aux autres qui se déroulent entre les protéines et les lipides, les interactions entre pentosanes et protéines et celles que nous ne savons pas définir, vu la complexité.

Une des illustrations d’interdépendances entre les divers éléments de la farine est ce qu’en recherche on appelle « la liqueur de pâte » obtenue en séparant le liquide du solide de la pâte par ultracentrifugation.

Cette liqueur de pâte est composée de lipides, de protéines solubles et de sucres viscosants (pentosanes, dextranes), selon les chercheurs c’est le film liquide qui entoure les alvéoles de la mie de pain (XX.1) [63].

Technologiquement nous approcherons mieux l’effet des divers lipides endogènes lors de l’approfondissement des diverses céréales et graines, notamment aux chapitres X.9 et X.11. Nous aborderons les lipides ou graisses ajoutées (exogènes) au cours des chapitres XVI.4.3 à XVI.4.5.

IX.8. L’analyse de l’acidité pour les levains.

Lors de l’établissement de cahiers des charges et pour faire comme un contrat à respecter sur des critères que l’on s’impose ou dictés par des normes légales ou associatives, il faut que ces règles soient contrôlables, autrement, elles ne restent qu’à l’état de cahier de bonnes intentions.

La fermentation au levain se différenciera de celle effectuée à la levure par son niveau d’acidité et même les diverses fermentations au levain et à la levure auront des différences, souvent dues à l’aspect culturel du pain assez bien biodiversifiée. Prenons connaissance de la mesure de cette diversité par le pH, qui peut être un outil de contrôle applicable de la fermentation.

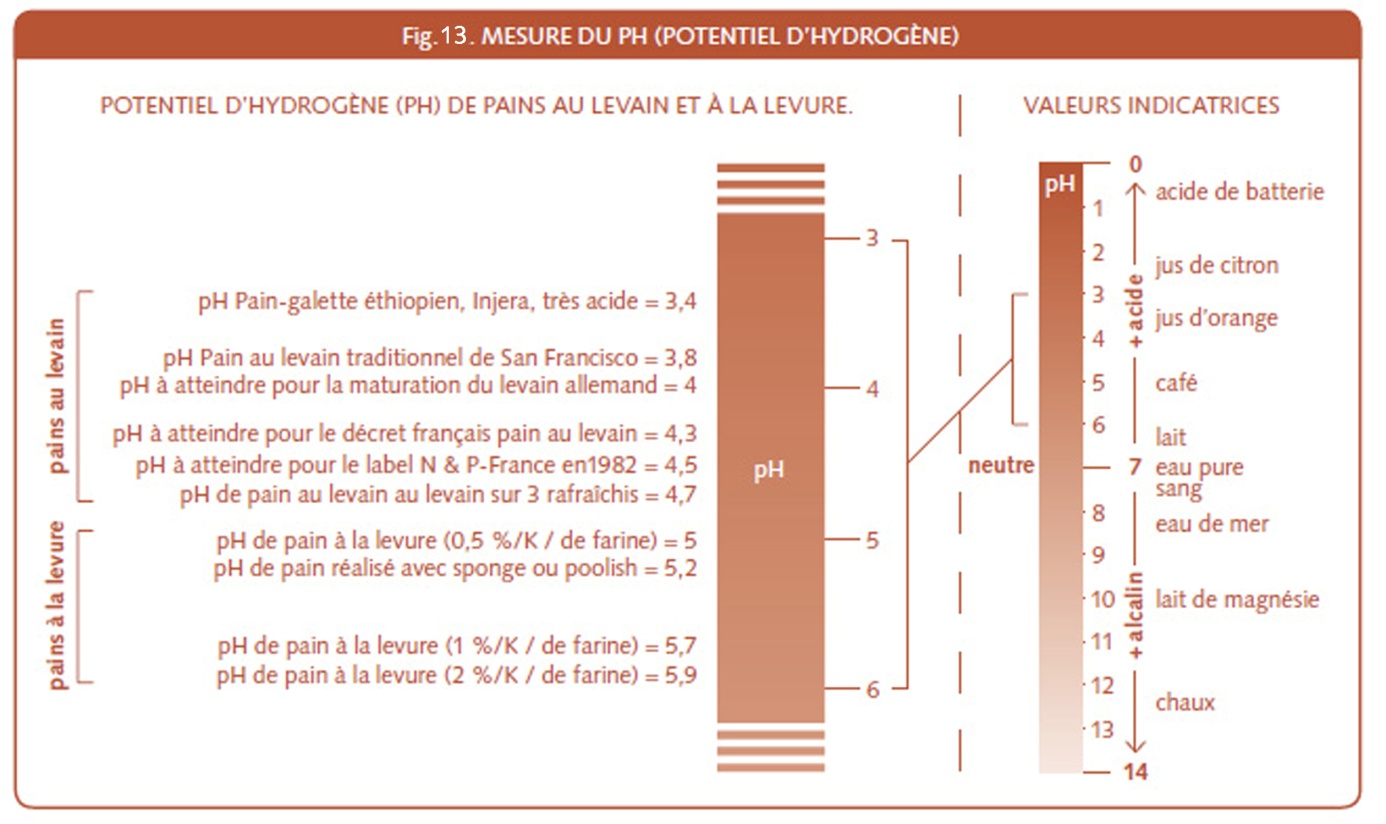

On voit dans la fig.13, que les pains à la levure sont dans une fourchette de pH allant de 5,9 à 5,0 suivant la dose d’ensemencement et que le pH des pains au levain varie de 4,7 à 3,4, du pain de farine blanche sur trois rafraîchis (le moins acide) au pain de teff, (X.10), l’injera (XX.3). Ce dernier pain éthiopien va fermenter longtemps à température ambiante élevée. Il se consomme comme une crêpe servant à envelopper un ragout de légumes, viande et légumineuses.

Lorsque l’on veut mesurer l’acidité, le plus rapide (par conséquent le moins onéreux) est la mesure pH, c’est-à-dire Puissance ou Potentiel d’Hydrogène, notion introduite en 1909 par le chimiste danois Søren Sørensen[64] du Carlsberg Laboratory, qui mesure la concentration du milieu en ions hydrogène.

Pour une plus grande précision, il est possible de mesurer l’acidité titrable (T.t.a.) comme aux États-Unis, qui correspond à la quantité de soude (N/10, 4 g/litre) nécessaire à la neutralisation (pH 6,6) d’un broyat de 15 grammes de pâte ou de mie de pain trempé dans 100 millilitres d’eau distillée.

En Allemagne, le degré d’acidité (Sauergrad) est aussi mesuré de cette façon, sauf que l’on vise un pH de 8,5 pour étalonner dans ce cas [65].

Pour une meilleure appréciation gustative, le relevé différenciant l’acide lactique de l’acide acétique (VIII.3) sera effectué. C’est le quotient fermentaire (Gärungsquotient) qui est une notion introduite par Paul Friedrich Pelshenke dès les années 1950. Cette analyse fait aussi le rapport entre les deux acides organiques principaux (le lactique et l’acétique), mais il se veut plus précis en tenant compte du poids moléculaire différent de ces deux acides. Les grammes au kilo d’acide lactique sont divisés par 90 et pour l’acide acétique par 60 [66].

Une manière de différencier l’acidité apportée par un ajout d’acide lactique commercial plutôt que par la fermentation au levain est d’identifier les isomères de l’acide lactique, qui a une très forte prédominance de forme L dans l’acide commercial, mais cela ne concerne que le laborantin effectuant des analyses[67].

S’agissant du goût du pain au levain sur froment en farine claire et en France (XIX.3), professionnellement le but recherché pour un pain au levain de qualité est d’avoir une acidité pas trop dominante.

Au temps du contrôle des pains au levain bio par l’association Nature & Progrès France [68], le levain devait atteindre le pH 4,5 et certains boulangers français pratiquant sur plusieurs rafraichis étaient au dessus à +/- 4,7, sans qu’aucun doute puisse être émis sur leurs pratiques de panification au levain naturel.

Cette distinction du levain pas trop acide sur froment clair a suscité une lettre ouverte concernant le décret français et le levain, publiée dans la revue Les miettes de la bio en 1993, en avançant qu’une perte d’identité spécifiquement française survient si l’on doit obtenir les 900 ppm d’acide acétique endogène dans la mie et un pH pas plus haut que 4,3 pour bénéficier de l’appellation levain[69].

Suite à une grande enquête de terrain entreprise en 1999-2000, une note d’information de la Dgccrf (l’organisme de contrôle des fraudes de l’état français) signale qu’« il semble que dans la pratique, il n’y a quasiment pas de pain au levain ». Ce qui s’explique « parce que le critère d’acidité acétique endogène est un critère exigeant correspondant plus à une fabrication d’école qu’à des conditions réelles [70] ».

Enfin, une autre enquête de Bernard Onno et Hubert Chiron révélait en 2010 que sur 29 levains analysés, plus de la moitié n’atteignaient pas les 900 ppm d’acide acétique endogène exigés par le décret, et sur les mêmes 29 échantillons, 7 sont au dessus du pH 4,3 exigé par le décret définissant le pain au levain [71] .

On sait que l’on ne décrète pas la qualité, mais que la conduite d’un levain doive favoriser l’acidification est dommageable pour la qualité du pain français au levain, ainsi que pour tous les pains de froment clairs au levain (XVII.3 et XVII.2).

IX.9. L’analyse microbiologique des microorganismes du levain.

Combien de fois avez-vous souhaité se changer en microorganisme pour voir comment se passe la vie dans notre levain ? Il faudrait être 350 millions de fois plus petit. Du coup, on comprend que pour ne pas voir trop de monde enchevêtré dans l’objectif du microscope, il faudra diluer le carottage de levain prélevé de nombreuses fois pour pouvoir effectuer un comptage. Les échantillons de levain recueillis avec soin pour éviter une contamination sont conservés vers les 4 ° C (température bloquant la fermentation) pendant maximum 24 h. Ils sont alors broyés à une vitesse vertigineuse (15 000 à 20 000 tours/minute), puis après les dilutions sont déposées sur milieu gélosé en boite de Pétri. Ces dernières sont mises en incubation pendant plusieurs jours à 25 ° C. Cette opération est répétée plusieurs fois pour permettre une vérification du comptage. Elle peut s’effectuer sur divers milieux de culture pour isoler les souches afin de les identifier sur bases de critères morphologiques et biochimiques. Si l’on ne peut pas être dans le levain comme un microorganisme, on souhaiterait parfois avoir l’œil d’un microbiologiste rivé sur l’oculaire et voir ce petit monde qui travaille pour nous. La science qui catégorise et nomme les microorganismes (la taxonomie) évolue rapidement du fait du développement accéléré de la biologie moléculaire. La levure appelée Candida Humilis était autrefois répertoriée sous d’autres noms, jusqu’il y a quelques années c’était la Candida Milleri, un peu avant Candida Holmii et encore avant Torulopsis Holmii (la forme imparfaite – XV.5), de Saccharomyces Exigus. Cette dernière dénomination fut le premier nom attribué que d’autres chercheurs traduisaient comme Saccharomyces Minor. En résumé, ce n’est pas la levure qui change 5 à 6 fois, mais sa dénomination ou sa classification. On comprend que c’est souvent un parcours du combattant pour le profane qui veut s’y retrouver.

Le lactobacille San Franciscensis n’est pas spécifique à la baie de San Francisco pour autant. Lors d’une rare recherche sur mon levain au niveau de l’identité du petit monde qui l’habitait, on a découvert que c’était ce lactobacille, dit en raccourci, « francis » qui était présent, et je n’ai jamais été, ni commandé du levain, à San Francisco. La levure qui est présente dans la bière est la fameuse Saccharomyces Cerevisae. Des microbiologistes français et espagnols ont identifié deux souches de levures Saccharomyces Cerevisae fort différentes en production de CO², dans deux levains. C’était en Espagne, l’un avait été ensemencé par des levures de boulangerie et l’autre pas. Ce qui précise bien qu’au niveau technologique la détermination saccharomyces Cerevisae ne suffit pas. La taxonomie (science d’identification des microorganismes) a certes le mérite d’exister, mais elle reste aussi très fragile lorsqu’il s’agit de comparer des résultats d’études venant d’époques et d’espaces culturels différents. Pour le spécialiste de terrains (les levuriers par exemple), ils préfèrent et même doivent évaluer les différences plutôt technologiques que génétiques.

Les Saccharomyces cerevisae du levain issu de l’autofermentation de la pâte sont moins performants en production de gaz carbonique (les bulles de la mie) que les levures vendues aux boulangers[72].

Ces dernières ont été adaptées « autant que possible aux exigences nouvelles et très diverses que le progrès lui impose[73] ». Résultat : les levures fournies aux boulangeries « produisent un maximum de gaz carbonique en un minimum de temps ». Du coup, c’est la levure à assimilation rapide au maltose (XV.5), qui prend le pas sur les anciennes souches pour s’adapter aux processus accélérés de panification[74].

Officiellement la première levure manipulée génétiquement fut autorisée en 1990 en Grande-Bretagne[75]. Avec une technique de fusion des protoplasmes connue et pratiquée en levurerie bien avant le choc médiatique sur les Ogm. Aujourd’hui, on ne sait pas de trop si les levures sont des « Ogm cachés » et on ne connait pas assez les effets des agents fusionnant les noyaux qui contiennent le matériel génétique. Le comité des fabricants de levures boulangères de la Communauté européenne a toutefois passé un communiqué en 2004 où il recommande à ses membres d’informer leurs clients que la souche de levure qu’ils utilisent est d’origine classique et qu’il est hors de portée du règlement européen définissant la modification génétique[76].

Cela nécessite de solliciter très fort la lecture des textes officiels et leurs interprétations non seulement juridiques, mais aussi éthiques. Surtout quand on lit des publicités dans la moitié des années 1990 signalant « l’amélioration continuelle des souches de levures par l’application des techniques de manipulation génétique classiques et nouvelles[77] ». Ce ne sont pas les brevets qui vont manquer sur ce thème dans cette même période. En 1991, par exemple, on signale dans une revue spécialisée l’introduction de gènes de poisson codant une protéine antigel, dans les levures, ce qui donne de bonnes résistances au froid[78] et est susceptible d’intéresser les fabricants de pains crus congelés (XV.6).

Saccharomyces Cerevisae du levain (définie comme « sauvage » en anglais) et Saccharomyces Cerevisae de l’industrie levurière font certes partie du même genre de la même famille, mais celle-ci est mombreuse et il y entre une multitude de souches à caractères différents.

Alors à part la curiosité bien légitime, qu’a-t-on à gagner dans une analyse microbiologique du levain ? Parfois des surprises pour les scientifiques, comme celle d’une levure dénommée Hansenula Anomala, elle est la levure majoritaire d’un excellent levain naturel en Bretagne. Mais cette dénomination existe parce que le premier qui l’a découvert, la baptise ainsi en respect du chercheur Emil Christian Hansen et lui colle le suffixe « anormale » parce que peu présente en nombre dans son étude, il la considère comme contaminante[79]. Autre surprise, dans des analyses de levain de paysans boulangers, sur blés à haute paille on découvre une nouvelle souche jamais identifiée jusque-là[80]. Là, c’est la biodiversité qui élargit les champs de recherche, encore faut-il l’inviter et la reconnaître.

IX.10. Le meilleur test est la panification.

C’est clair le test de la panification et peut-être de votre panification est le meilleur.

Mais on n’anticipe pas dans ce cas-là. Un meunier qui doit faire des achats et opérer des mélanges a besoin de ces outils de prédiction de qualité. Il existera dès 1886, une association commerciale dénommée « Marché des farines des 8 marques », qui deviendra vite des 12 marques, dirigée par Charles Lucas qui poursuit les buts de la Société d’encouragement pour l’industrie nationale[81]. Notamment, contre les fraudes d’adultérations (falsifications) de la farine et principalement pour aider la rationalisation industrielle.

Dans les années 1960, le Centre national d’études et de recommandations sur la nutrition et l’alimentation (Cnerna) entreprend des travaux de normalisation et recommande une terminologie plus pointue.

Le test de panification a aussi ses critères venant du Bureau Inter-Professionnelle d’Études Analytiques. Le Bipéa est une association à but non lucratif, de loi 1901 qui agit dans un but social d’aide des officines d’analyse en effectuant des comparaisons d’essais interlaboratoires. Ce bureau prend le relais du Cnerna en 1970. Inévitablement de par cette subordination à la comparaison, il codifie et uniformise les modalités de jugement de ce qu’est un pain courant français.

Comme les méthodes de panification et les instruments d’analyses évoluent dès lors, on modifiera aussi ces critères et notations du pain courant. On ira ensuite vers la normalisation Afnor (Association française de normalisation) en 1979 avec une équipe qui ne cessera de mettre à jour les grilles de notation, la terminologie et autres protocoles[82]. On notera qu’ils ne savent pas être en corrélation avec tous les comportements d’une pâte fermentée de tous les fournils et notamment pour le bio et blés d’anciennes accessions, ils doivent être adaptés[83]. De plus quand la fermentation est prise en compte, rarement, c’est la fermentation au levain, dite d’une complexité naturelle difficile à comprendre qui sera prise en compte.

Nous avons vu les analyses prescriptives de la qualité les plus importantes ainsi que leurs limites. Elles nous donnent des indications, mais nous devons les adapter au degré de mécanisation et de maîtrise de la pâte qui est accepté par le chorus boulanger et ses clients.

D’autres analyses existent de nos jours on les résume dans un tableau, simplement pour en prendre brièvement connaissance. Il est clair que les petites unités de production n’ont pas le budget pour pratiquer régulièrement ces analyses.

| fig.14. Divers tests se voulant prédictifs de la qualité de la farine | |

| Non du test | Type de test |

| Alvéographe | Évalue la résistance plastique d’un film de pâte par insufflation d’air |

| Extensographe | Mesure le comportement d’étirement, l’extensibilité |

| Rhéofermentomètre | Mesure la production de gaz et de la rétention de la pâte |

| Mixolab | Mesure la torsion que peut subir une pâte et le comportement en durée |

| Glutomatic – gluten index | Extrait les protéines insolubles par centrifugation |

| Zélény | Mesure la teneur en protéines par précipitation et gonflement dans l’acide |

| Kjeldahl | Titre la teneur en protéines par distillation et précipitation |

| Consistographe | Mesure la résistance et la pression subie au pétrissage |

| Farinographe | Prédit l’absorption d’eau de la farine |

| Amylographe | Mesure la consistance et l’épaississement à la température de gélification |

| Hagberg | Mesure le taux de chute en secondes d’une farine en suspension dans l’eau |

| D’après relevés de BURE, 1980 et ROUSSEL, 2019. | |

Dans ce cas, il est peut-être important de faire ensemble, lors de réunion d’échanges de savoir-faire et de découvertes de nouvelles populations ou variétés, des examens simples. Il existe des démarches à notre portée. Un peu comme une association alternative allemande qui éditait, dans les années 1980, une petite revue intitulée La Lettre du maître boulanger aux pieds-nus (Barfuβmeisterbrief), appliquons le même principe.

IX.11. Les boulanger-e-s aux mains nues

Réexpliquons l’extraction du gluten. C’est un exercice très parlant qu’il ne faut pas manquer de rendre intelligible aux stagiaires.

Comme le gluten est la fraction insoluble dans l’eau, on mélange de manière assez ferme 50 ou 100 grammes de farine et ¼ ou ½ décilitre d’eau dans un plat. On peut finir de pétrir la petite pâte à la main et arrêter quand elle n’adhère plus à la paume. Après un temps de repos court (10 à 15 minutes, pour laisser les liaisons s’opérer), on la passe sous un filet d’eau froide. On comprime la pâte puis le gluten légèrement dans la main, presque en la caressant, et les parties insolubles se soudent entre elles grâce au malaxage. Le plat en dessous du tamis permet de recueillir l’eau et l’amidon. Ce dernier pourra être récupéré par décantation et vous pourrez ainsi comparer les amidons de différentes farines.

Mélangez jusqu’à ce que l’eau n’ait plus d’aspect laiteux pour extraire tout à fait l’amidon du gluten, et vous aurez au bout de cette simple expérience une substance grisâtre et glutineuse.

À la fin, ce sera même un jouet pour les enfants, genre pâte « slime ».

N’oubliez pas toutefois de préalablement peser l’échantillon pour votre évaluation et d’effectuer par étirement méticuleux du gluten obtenu, le test de la fenêtre, ou voile de gluten (fig.12 dans XIX.3.3).

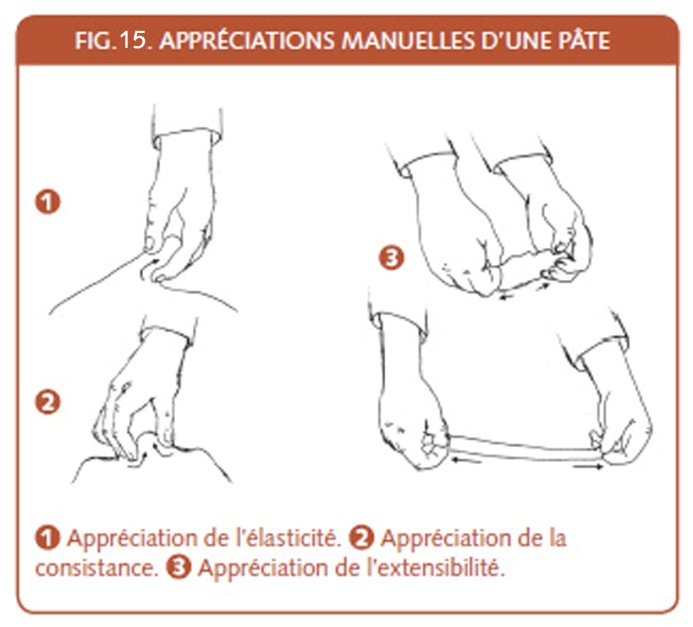

Vous pouvez simplement profiter des recherches et y aller avec la méthode des « boulanger-e-s aux mains nues » en testant vous-même votre pâte et le type de gluten qu’elle contient (extensible ou tenace).

Ce sont des observations simples et comme, ils sont répétitifs et aussi quotidiens que la pâte, cela permettra d’étalonner toujours plus vos appréciations.

Ainsi l’extensibilité ou la ténacité du gluten peut s’apprécier par de simples gestes d’étirements de la pâte (fig.15). L’association Triptolème a réfléchi avec Philippe Roussel de 2009 à 2012 à une méthodologie d’évaluation de la qualité boulangère de variétés de pays, comparant l’approche empirique aux examens présents sur le marché[84].

Cela sera du savoir-faire qui s’accumule de jour en jour, s’il est vécu en réseau, ce sera plus riche et confraternel.

Je me souviens comment mes anciens maîtres boulangers avaient cette manière de régulièrement toucher la pâte et de sentir sa maturité, sa liaison en la tapotant affectueusement, ils prenaient des indications régulièrement.

Vous pouvez « étalonner » votre sens du toucher en imprimant une pression graduellement plus forte à vos mains sur la pâte afin de ressentir la qualité moussante et élastique de la pâte ou du rafraîchi de levain.

Là contrairement aux tests vus précédement, vous évaluez une pâte ayant subi une fermentation et on est encore plus proche de la réalité.

Autre point, vu dans ce petit tour d’horizon des qualités panifiables des céréales.

Les forces « élastiques » du gluten dans la pâte ne sont pas les seules à prendre en compte, il y a aussi les forces « moussantes et viscosantes », qu’il faut plus attribuer à la teneur en pentosanes.

Lors d’une rencontre en juin 2015 entre paysans-boulangers dans le Tarn, nous avons essayé de mettre au point un test de la valeur des pentosanes des blés du pays que nous avions ce jour-là.

Matériel nécessaire : un thermomètre, un poêlon, une cuillère pour mélanger afin que cela ne prenne pas dans le fond, un réchaud et l’eau chaude et les farines à évaluer.

Il s’agit ici d’évaluer des substances naturelles de la farine qui sont des sucres principalement disposés près de l’enveloppe du grain, d’où leur autre dénomination, hémicelluloses (hémi = à moitié ) et cellulose , soit, enveloppe du grain.

Nous avons vu que ces sucres peuvent absorber jusqu’à 8-10 fois leur poids en eau (4 à 5 fois plus que le gluten), pour autant qu’on leur laisse le temps. Encore une fois, si l’on veut effectuer des tests comparatifs, il faut respecter une certaine rigueur et comparer ce qui est comparable, c’est-à-dire un même taux d’extraction de la farine par exemple.

D’autant que la farine blanche de froment possède moins de pentosanes que d’autres céréales, que le froment actuel en a moins que les froments de plus anciennes accessions. Et que pour le seigle, souvent panifié en farine moins extraite (bise ou complète), on mesure la qualité panifiable avec l’amylographe (VIII.6). L’eau captée par les pentosanes donne plus de viscosité à la pâte et lors de la cuisson elle hydrate l’amidon qui peut ainsi mieux gonfler, mieux cuire pour être finalement plus digeste. Exactement comme les céréales cuisinées (le riz par exemple) qui, grâce à l’eau et la chaleur, gonflent en cuisant[85].

Pour l’essai, il faut prendre 50 à 100 grammes de farine à tester, les mélanger à deux ou trois fois leur poids d’eau (soit de 1 dl ou 1,5 dl à 2 dl à 3 dl) dans un poêlon. Je miserais plutôt sur trois fois vu que les gélifications et coagulations vont épaissir le mélange assez vite comme pour une sauce blanche. Mettez directement de l’eau assez chaude (environ 90 ° C) pour éviter lors d’une montée lente en température, l’activation des enzymes se déroulant autour 60 ° C (XI.1). Pour la liaison de l’échantillon, la dégradation enzymatique entre en compétition avec la gélification[86]. Pour atteindre les 90 °C, faites bouillir l’eau et à chaque transvasement, vous lui faites perdre ± 10 °C. Chauffer le mélange eau-farine afin de monter en température le mélange comme une sauce blanche ou béchamel, avec le thermomètre, à portée de main, afin d’atteindre la température de gélification, les 65 °C et retirer du feu.

On évalue alors le potentiel de gélification des échantillons testés en les comparant par le volume pris et le degré d’épaississement, une fois refroidi. Il n’est pas interdit de les tester aussi au goût.

Tout comme le test d’extraction du gluten, cela prend 15 à 20 minutes par test.

- Bibliographie du Chapitre IX ASPECTS TECHNOLOGIQUESParmentier, p. 119 et suiv. ↑

- E.M. Peligot, 30 pages. ↑

- H. de Vilmorin, p. 144. ↑

- M. Benoit, Julia de Fontenelle, F. Malepeyre, p. 18. ↑

- Parmentier, p. 119 et suiv. ↑

- A. Bolland, p. 163-164 ; Hervé This, 2018, p.1-6. ↑

- Journal des connaissances utiles, 1842, p. 203-204 ; A.Bolland, p.185 à 189. ↑

- A. Bolland, p. 9. ↑

- R. Geoffroy, p. 123. ↑

- https://fr.wikipedia.org/wiki/Scandale_du_lait_frelaté_en_2008 ↑

- https://fr.wikipedia.org/wiki/Mélamine ↑

- L. Ammann, p. 319. ↑

- M. Dubois, 1996. ↑

- J. Buré, 1980, p. 20. ↑

- S. Tömösközi, diapo 8 et R. Geoffroy, p. 123. ↑

- J. Buré, 1980, p. 85. ↑

- R. Geoffroy, 1939, p. 123. ↑

- R. Geoffroy, 1939, p. 105, 107. ↑

- R. Geoffroy, 1939, p. 125. ↑

- Site : https://www.verobiologico.it/verobio/il-gentil-rosso/ ↑

- P. Jonard, p. 132-133. ↑

- Nancy Edwards et Jim Dexter, p. 75-80 ; Philippe Roussel et Hubert Chiron, p. 95-96. ↑

- P. Kitissou, p. 9. ↑

- J. Bure, 1980, p. 65. ↑

- Philippe Roussel, août 2002, p. 37. ↑

- P. Chasseray, p. 88-89. ↑

- Jean Bure, 1980, p. 68. ↑

- Marion Dewaele, 2010, p. 12. ↑

- Jacky Fischer, 1990, p. 21-34. ↑

- J.-M. Brümmer, 2006, p. 182. ↑

- Parmentier, 1778, p. 25. ↑

- G. Spicher, 1987, p. 41. ↑

- G. Spicher, 1987, p. 40. ↑

- Xavier Rouau, 1996, p. 13. ↑

- F. Faisy, Olivier Neyerneuf, p. 4. ↑

- Philippe Mengal. Revue Fil.Gour., 2003, p 12. ↑

- Hélène Petrich-Murray et Paul Ducroo, p. 13. ↑

- F. Faisy, Olivier Neyerneuf, p. 5. ↑

- Steven Kaplan, 2002, p. 321-330. ↑

- Rouau 1996, p. 14. Petrich-Murray & Paul Ducroo, p. 13. ↑

- X. Rouau, 1996, p. 17. ↑

- A. Bolland, p. 175. ↑

- P. Roussel et H. Chiron, p. 81. ↑

- Grosjean, p. 16. Rouau, 1996, p. 14. ↑

- Petrich-Murray, p. 13. ↑

- Fischer et Orlando, p. 33. ↑

- G. Spicher, 1987, p. 37. ↑

- G. Spicher, 1987, p. 42. ↑

- G. Spicher, 1987, p. 43. ↑

- Otto Doose, p. 44. ↑

- Raymond Calvel 1990, p. 50. ↑

- Fischer et Orlando, p. 33. ↑

- S. Neron, 2000, p. 11, 12. ↑

- W. Seibel, 1988, p. 18-20. ↑

- Carine Massaux (coll.), p. 10-13. ↑

- B. Méléard, F. Soupirot, nov. 2011, p. 28-29. ↑

- Carole Bègue, Patricia Le Bail, p. 12. ↑

- Aline Delcour (coll.), p. 191. ↑

- Voir actu-environnement.com. ↑

- Informations Crop Energy, Bio Wanze 2016. ↑

- Philippe Roussel et Hubert Chiron, p. 108. ↑

- S. Néron, 2000, p. 5-18. ↑

- S. Néron (coll.), 2012, p. 13-22. ↑

- Claude Rocchiccioli-Deltcheff, p. 7. ↑

- A. Charlgelègue (et coll.), p. 291. ↑

- G. Brochoire, suppl. INBP, mars 1996, p. 20. ↑

- M. Pidoux et Loïc Balac, 1984, p. 7. ↑

- Cahier des Charges de l’association Nature et Progrès, édition 1982. ↑

- M. Dewalque, mai 1994, p. 11-14 et oct. 2008. ↑

- Steven Kaplan, 2002, p. 268, 470. ↑

- H.Chiron et B.Onno, 2010 b, p.26 et 27. ↑

- Barber et Bàguena, 1988. ↑

- Document Gist Brocades, p. 32, s.d., dans les années 1980. ↑

- B. Poitrenaud, 1994, p. 177. ↑

- Revue Nature 344, p. 186, cité dans la revue Athena n° 61 de mai 1990. ↑

- Communication de la chambre syndicale Cofalec, juin 2004. ↑

- Publicité de la firme Bruggeman N.V., reçues dans le milieu des années 1990. ↑

- O. Neyreneuf, 1993, p. 26-27. ↑

- M. Infantes, J. -L. Schmidt, p. 279, 282. ↑

- Charlotte Urien, p. 213. ↑

- Aimé Girard, 1886, p. 283. ↑

- Hubert Chiron, juin 2017, p. 4-10. ↑

- Camille Vindras-Fouillet, p. 79. ↑

- Triptolème, 2012, p. 3-10. ↑

- Xavier Rouau, 1987, p. 74. ↑

- Raymond Geoffroy, 1954, p. 249-250. ↑