Chapitre XXII. LE RESSUAGE ET LA CONSERVATION DU PAIN.

XXII.1. Le pain « chante », puis transpire.

Voilà le pain sorti du four, il passe d’une température ambiante de plus de 200 °C à la température de 25 °C qu’il avait quittée avant d’y entrer. C’est cet écart de température qui fait « chanter le pain », instant privilégié d’une telle beauté que l’on voudrait le partager avec ceux qui mangeront le fruit de notre labeur.

La croûte, avec ce bonus de développement acquit au four, se rétracte et peut aller jusqu’à donner après refroidissement, une apparence d’écailles, tellement le pain se recroqueville en revenant dans un air environnant plus froid.

Cet aspect d’écaillage sera plus prononcé avec des pains dont on aura poussé le développement au maximum, surtout à l’aide de procédés ou produits oxydants (XVI.4.7, XVI.4.8 et XVIII.3).

Après ce court « crépitement du pain », la logique de la migration des températures se prolonge avec l’évacuation de la vapeur. Ce transfert d’humidité va obligatoirement passer par les croûtes pour sortir et tout aussi inévitablement cela va ramollir l’enveloppe du pain cuit. On peut remarquer que le goût du sésame légèrement grillé que l’on introduit dans la pâte au lieu de le mettre en surface du pain, migrait vers la croûte à cette occasion.

Ce vécu est le ressuage, mot qui, dans la vie courante, est plus attribué au plâtre appliqué sur un mur qu’au pain. Celui-ci « transpire » la vapeur qu’il contient et idéalement, si on veut l’aider dans cette action, on doit laisser entre les surfaces des pains et l’air ambiant un espace d’au moins deux centimètres pour ne pas faire obstacle à la sortie de la vapeur. L’oubli, une minute, d’un produit sortant du four sur une surface plane vous aura vite instruit de la chose, tellement l’humidité aura trempé le dessous de la tarte ou du pain.

Cette migration de l’eau vers l’extérieur dure une demi-heure à deux heures suivant la taille du produit et la manière de le faire ressuer. La croûte ramollie redevient plus croquante une fois la migration terminée.

Le ressuage, on a voulu l’accélérer puisque la clientèle qui voulait du pain frais, le voulait tranché de surcroît. Or il faut attendre quelques heures pour qu’un pain puisse subir cette opération.

J’ai sur le cœur un vécu que je tiens à vous raconter et qui me faisait voyager de l’atelier à la boutique, pas toujours dans un état serein, quand les clients ne comprenaient pas pourquoi ce pain frais au levain sur trois rafraîchis, qu’ils voulaient tôt le matin, ne pouvait pas être tranché.

Je m’en allais leur expliquer, en leur donnant toutes les précisions nécessaires à la compréhension.

Je dois à la vérité de vous dire que le voyage retour vers le fournil se réalisait avec un énervement qu’il ne m’était pas toujours possible de contenir, tellement je ne savais plus qui était de mauvaise foi, le client ou moi.

J’ai alors rédigé des textes sur le sujet, en voici un exemple :

« Tellement d’incompréhension peut vous heurter lorsque l’on refuse de couper le pain, qu’il nous a paru indispensable de réaliser ce petit texte « Coupable ou pas ? ».

Le temps nous manque pour vous expliquer correctement les difficultés rencontrées.

Celles-ci varient beaucoup suivant :

- les types de pains : blanc, gris ou complet ;

- les types de fermentations : levain, levure ou fermentation mixte ;

- les types et tailles de pains : grand ou petit, en moule ou cuit sur sole ;

- les types de coupe : tranche mince (6 mm), moyenne (8 mm) ou grosse (10-12 mm) ;

- le degré de cuisson : pain bien cuit ou clair ;

- le temps qu’il fait pour le ressuage: chaud et humide ou frais et sec (évaporation).

- le temps de rassissement : deux à trois heures, ou plus.

Cela complique et limite une explication claire en peu de temps, “entre deux clients” comme on dit. Croyez bien que nous avons eu notre lot de pains détruits par la trancheuse et que nous avons suffisamment mesuré les limites à apprécier pour “trancher” la question “coupable ou pas ?” ».

Mais les clients ne lisaient pas le texte et l’écrasante majorité voulait son pain tranché.

J’ai aussi fait un schéma horaire expliquant que le processus menant un pain d’épeautre sur trois rafraîchis jusqu’au moment où il serait prêt à passer à la trancheuse sans se détériorer nécessitait plus de 26 heures, un peu trop long au goût des clients qui ne le considèrent alors même plus comme du pain frais. Rien n’y a fait, le client répondait parfois : « C’est votre problème ! »

Aujourd’hui à la retraite, un peu rassis, je reste persuadé que je lance un débat entre les adeptes de la vente à tout prix et les défenseurs d’une manière de commercialiser plus respectueuse du pain et de ceux qui le font. J’écris ce passage, non pas pour les boulangers ayant une réputation acquise (ceux-là aussi sont rassis), mais pour ceux qui démarrent et doivent s’attacher une clientèle en choisissant, peut-être, de leur proposer du pain tranché.

En dehors de telles considérations il est clair que, pour notre consommation personnelle, nous ne tranchions jamais notre pain et avions à domicile une petite trancheuse ménagère ou le grand couteau à pain.

Mais revenons au ressuage. Comment s’opère-t-il au mieux et aussi le plus rapidement, ce qui n’est pas franchement la même chose ?

L’industrie boulangère, fort attentive à cette problématique, utilise des refroidisseurs surdimensionnés pour réaliser le ressuage. Sur un grillage en inox, on promène sur une centaine de mètres le pain à trancher au plus vite, ou alors on le place dans une chambre à température contrôlée, parfois équipée d’une soufflerie.

La température idéale pour que le pain « transpire » au plus vite se situe à 8 °C, mais problème pour les adeptes de la rationalisation, c’est aussi autour de cette température que le rassissement s’accélère.

On ne peut pas demander au pain de rassir vite pour pouvoir le trancher au plus tôt et, dans le même temps, de rester frais le plus longtemps possible. Si on désire qu’il se conserve au mieux, il faut lui laisser le temps de ressuer à son rythme.

Tant qu’on garde le pain au-dessus de 60 °C, la fraîcheur demeure, l’optimum pour arriver à l’état du pain rassis se situe entre – 2 °C et 17 °C. À des températures très théoriques d’environ -185 °C, il se conserve bien frais de nouveau[1]. Du coup, laisser descendre jusqu’au 35°C puis emballer le pain est parfois la règle de certains.

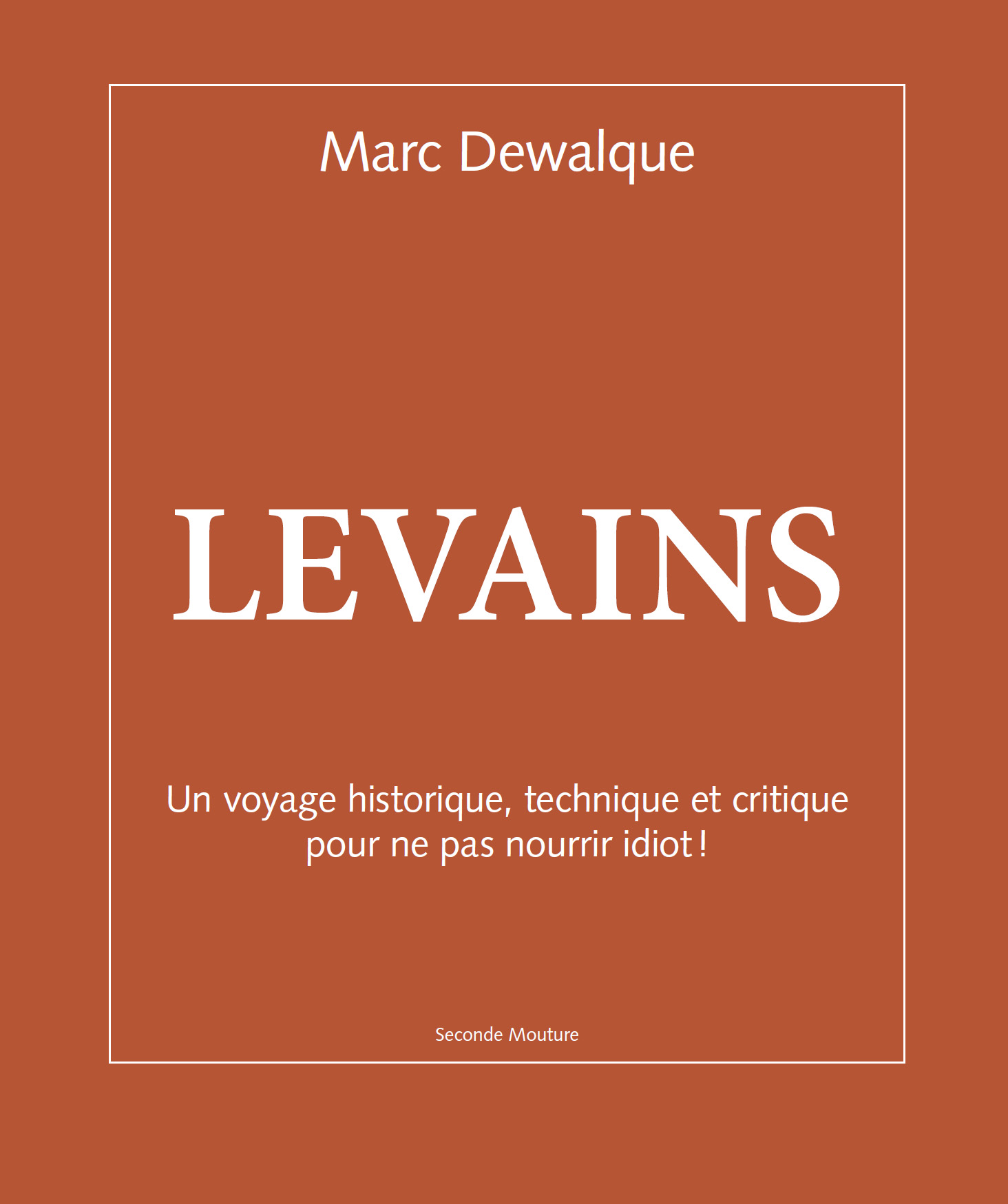

Tout cela nous met bien la puce à l’oreille, qu’il ne s’agit pas de séchage, soit perte d’eau, mais d’un changement de l’état moléculaire, d’une transformation de l’amidon (fig.1). Nous avons déjà eu l’occasion de l’expliquer (XVI.11.1) quand nous avons présenté l’action de l’amylase bactérienne, qui veut procurer une fraîcheur durable (« freshness ») aux pains de mie et brioches dernier cri.

D’après une étude de Jean-Baptiste Boussingault[2] publiée en 1852, la recristallisation du granule d’amidon, qui est une sorte de rétractation, est la cause de la transformation du pain moelleux en pain rassis.

Le fait que l’amidon contienne des lipides a tendance à freiner le passage de l’amidon cristallisé à l’amidon amorphe (était frais et chaud – IX.7.,X.9. et XVI.4.4.). Et l’acidité du levain par rapport à celui des fermentations levurées apporte une acido-résistance à la rétrogradation.

XXII.2. La meilleure conservation du pain.

On a déjà pu voir que le pain ne conserve sa fraîcheur que peu de temps à des températures ambiantes moyennes. Un bref passage au four ou au toaster lui redonne cette fraîcheur perdue.

Cela dit, la conservation du pain sur des durées plus longues nécessite de prendre en compte, en plus du rassissement, le dessèchement. Dans un premier temps (six jours), seul 1 % d’eau sortira du pain. Sauf si on emploie des expédients tels qu’un emballage plastique (c’est plus que déconseillé) ou un simple linge humide maintenu au dessus de la croute du pain.

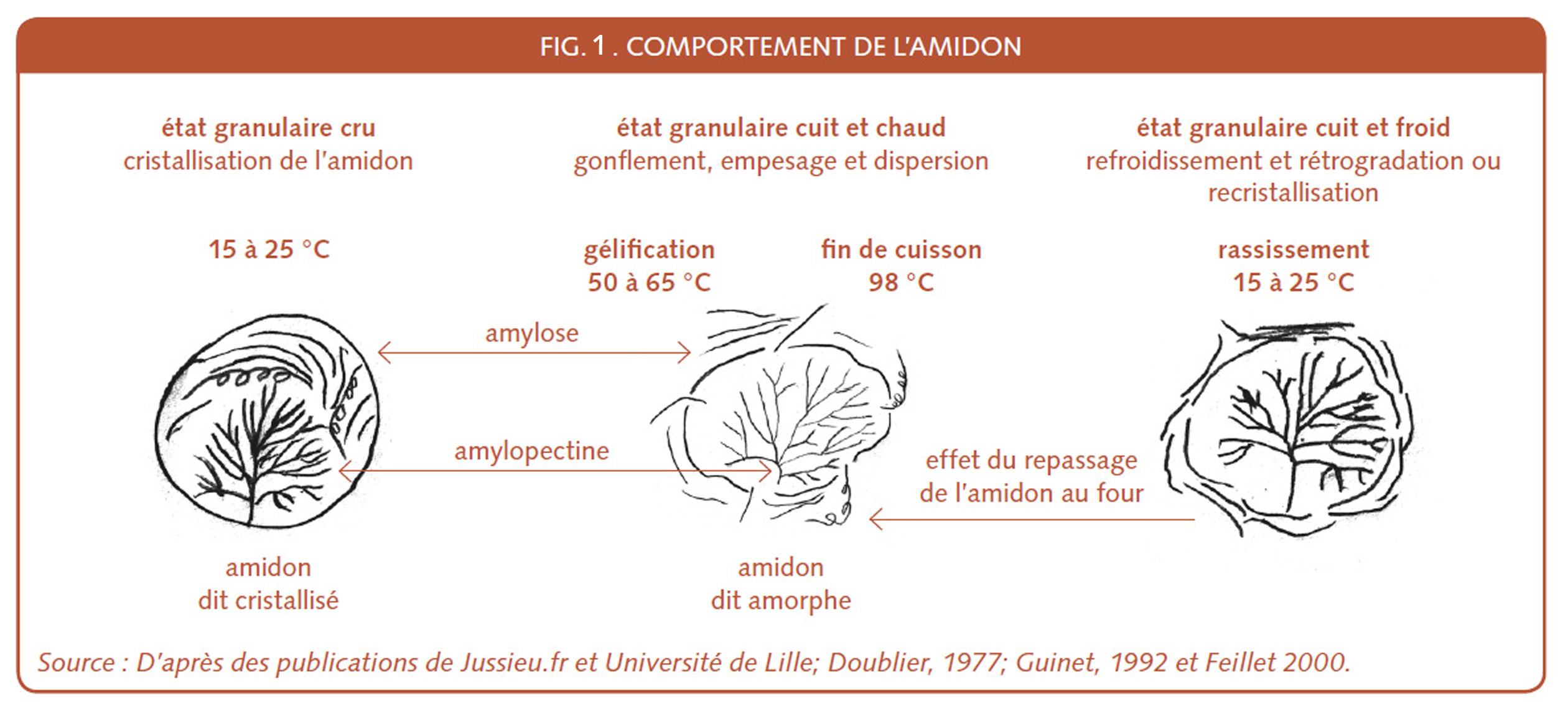

Pour une meilleure conservation, il s’agira de lutter contre les moisissures que la région de Roquefort-sur-Soulzon dans l’Aveyron a appris à maîtriser pour la fabrication de son célèbre fromage persillé. Sur du pain de seigle, qui reste plus humide après cuisson, on y cultive le Penicillium Roqueforti[3]. Mais bon, là on est dans la fromagerie et plus vraiment dans le service après-vente d’une boulangerie. Bien que l’on puisse en parler aux clients les plus hypocondriaques pour dédramatiser un peu. Voyons par exemple quelques moisissures (fig.2) dont la blanche, Penicillium Camemberti, ils la consomment aussi s’ils mangent du camembert ou du brie sur le pain.

La petite mousse noire qui peut apparaître sur le pain moisi est souvent due au Rhizopus nigricans, dit aussi Rhizopus stolonifer[4]. Les mucors véhiculés par l’eau et l’air peuvent s’établir sur les fromages et créer cet accident surnommé « poil de chat[5] ». Ils provoquent des allergies chez les préparateurs de paprika, de malt et même en menuiserie. Mais on leur trouve une utilité pour créer les kecap et tempeh indonésiens ou les ganjang coréens[6]. On le voit, les moisissures, selon le contexte, peuvent être tour à tour, nuisibles ou utiles.

La petite mousse noire qui peut apparaître sur le pain moisi est souvent due au Rhizopus nigricans, dit aussi Rhizopus stolonifer[4]. Les mucors véhiculés par l’eau et l’air peuvent s’établir sur les fromages et créer cet accident surnommé « poil de chat[5] ». Ils provoquent des allergies chez les préparateurs de paprika, de malt et même en menuiserie. Mais on leur trouve une utilité pour créer les kecap et tempeh indonésiens ou les ganjang coréens[6]. On le voit, les moisissures, selon le contexte, peuvent être tour à tour, nuisibles ou utiles.

La conservation prolongée du pain jusqu’à l’apparition de moisissures conduit à un rejet qui est plus dû à l’aspect qu’à une toxicité avérée. Nous avons vu (VI.9) comment évaluer les risques toxicologiques des mycotoxines sur le blé. Sur pain cuit on retrouve les mêmes problèmes, avec bien souvent, une toxicité moindre.

Sur les toiles ou couches, on retrouve assez rapidement des cultures de moisissures s’incrustant dans le textile si on ne met pas les toiles à sécher et aérer correctement.

Dans son livre, l’artiste Geneviève Hofman[7] a révélé avec ses photos, l’aspect suaire de la fermentation de ce couple farine/eau imprégné sur la durée, dans la toile.

Cette invasion de points noirs est peut-être due au Stachybotrys chartarum[8] surnommé « la moisissure noire », qui aime l’humidité (jusqu’à 60 %) et dont la présence est parfois décrite comme « syndrome des bâtiments malsains ». Il y a aussi le Cladosporium, fréquemment recensé sur la paille de blé, potentiellement moins toxique que le précédent et qui donne des couleurs brunes olivacées à brunes noires[9].

La lutte contre ces colonisations de champignons est devenue plus cruciale depuis les longues fermentations à froid positif durant lesquelles le pâton est exposé à une humidité prolongée sur textile ou bois tressé.

Pour éviter ces contaminations, une tournante de pannetons suffisante pour permettre à ceux-ci de bien sécher est à indiquer. L’exposition dans des milieux permettant l’aération était la réponse des artisans. Mais les deux solutions exigent soit un achat de pannetons en double, soit d’occuper un important espace ventilé et à l’abri de la pluie.

Les toiles à couches peuvent être composées de diverses fibres : lin (la plus traditionnelle), coton, un mélange des deux, voire même en synthétique issu du recyclage. Un ourlet évitera l’effilochage.

Le repose-pâton est souvent en feutre difficile à traiter et assez souvent source de contamination à cause des résidus de farine stagnante (VI.5) mêlé à l’humidité.

Des traitements hydrophobes sont à analyser puisqu’ils peuvent être utiles surtout dans des pays ou l’humidité de l’air est forte. Les traitements antifongiques sont souvent évités pour les toiles à couches puisque la levure est atteinte dans ce cas. Les traitements anti-bactériens devraient subir la même précaution si l’on travaille au levain, ce qui n’est pas souvent relevé par les fabricants de textile pour le secteur alimentaire[10].

Bibliographie du Chapitre 22 Le ressuage et la conservation du pain

- P.W. Fouassier, p. 29. ↑

- J.-B. Boussingault, p. 490-494. ↑

- Site : https ://fr.wikipedia.org/wiki/Roquefort_(fromage) ↑

- A. Breton, p. 72-74. ↑

- A. Breton, p. 212 ; S. Vayssier, p. 359. ↑

- S. Gauthier, p. 361-363, 368 ; J.-J. Sanglier, p. 450. ↑

- Geneviève Hofman, p. 16-37. ↑

- A. Breton, p. 198-199. ↑

- A. Breton, p. 129-131. ↑

- Lionel Paturel, p. 25 et 26. ↑