Chapitre XVIII. Les Choix du Pétrissage

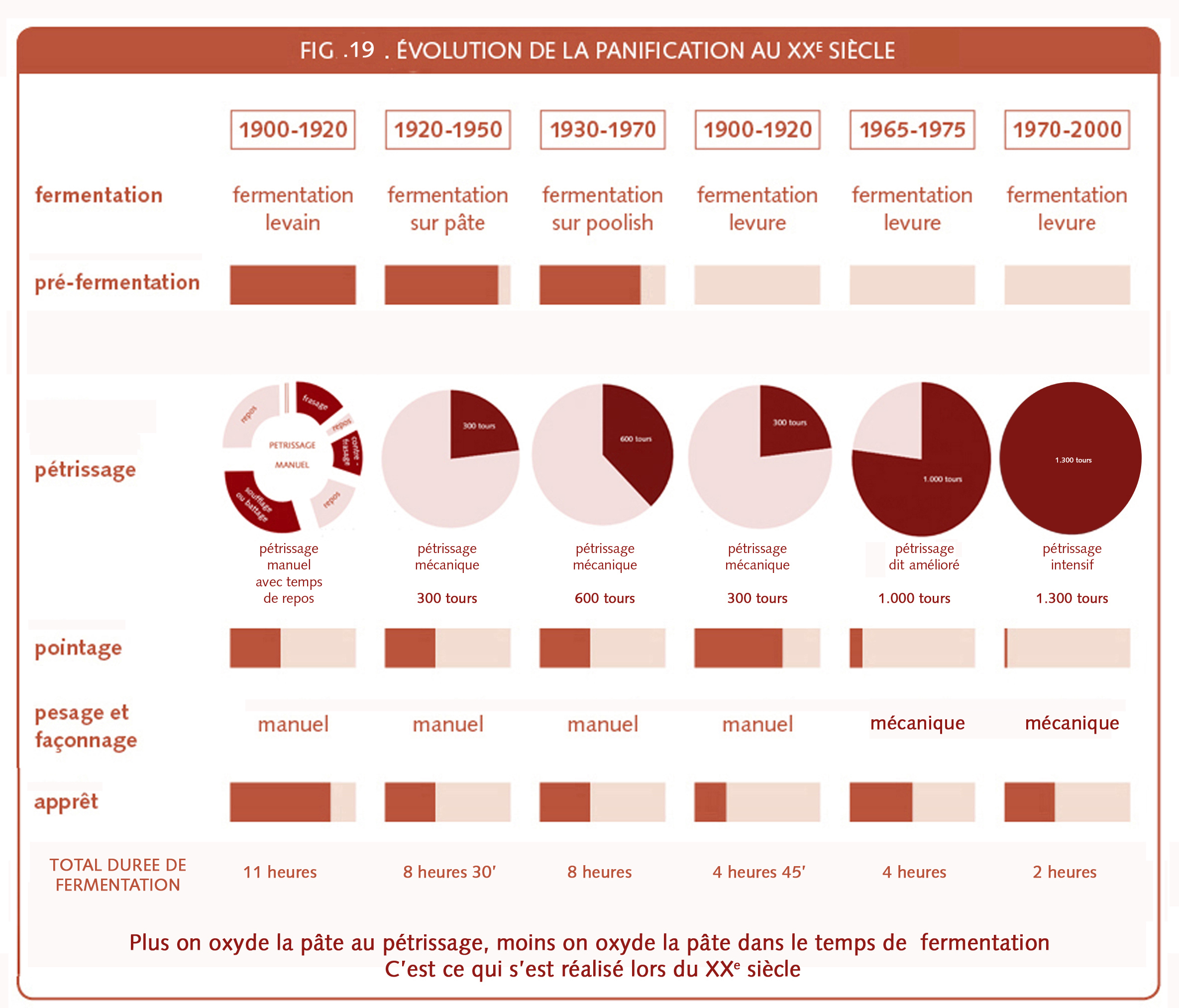

Dans les manuels professionnels du siècle passé et de nos jours encore, le pétrissage précède la fermentation dans la description de la panification, tant les pré-pâtes, et principalement le levain, avaient disparu des pratiques boulangères. Ce positionnement s’indiquait puisque la fermentation étant devenue un travail à la levure se dit « en direct » (sans pré-pâte), du fait qu’elle suivait le pétrissage.

Comme on peut considérer qu’il y a lieu de rectifier cela, dans notre présentation, la fermentation est séparée en deux chapitres (XVII et XIX), d’abord avec les fermentations qui précèdent la confection de la pâte (les pré-pâtes ou « travail indirect », dénommée ainsi par défaut), puis celles qui suivent l’exécution de la pâte finale, le pointage et l’apprêt. Les deux chapitres concernant la recherche de maturité par la fermentation encadrent donc le chapitre sur le pétrissage. À mes yeux, il y a de quoi mieux harmoniser les rôles du pétrissage et de la fermentation qui tous les deux unissent farine et eau.

XVIII.1. Le pétrissage manuel

La lecture qui suit est une description du pétrissage manuel tel qu’il se pratiquait il y a deux siècles et demi. Cela permet d’apprendre comment le métier opérait la noce du levain, de l’eau et de la farine à l’aide de gestes variés, entrecoupés de temps de repos et de voir ce que l’on gagne et ce que l’on perd avec la mécanisation.

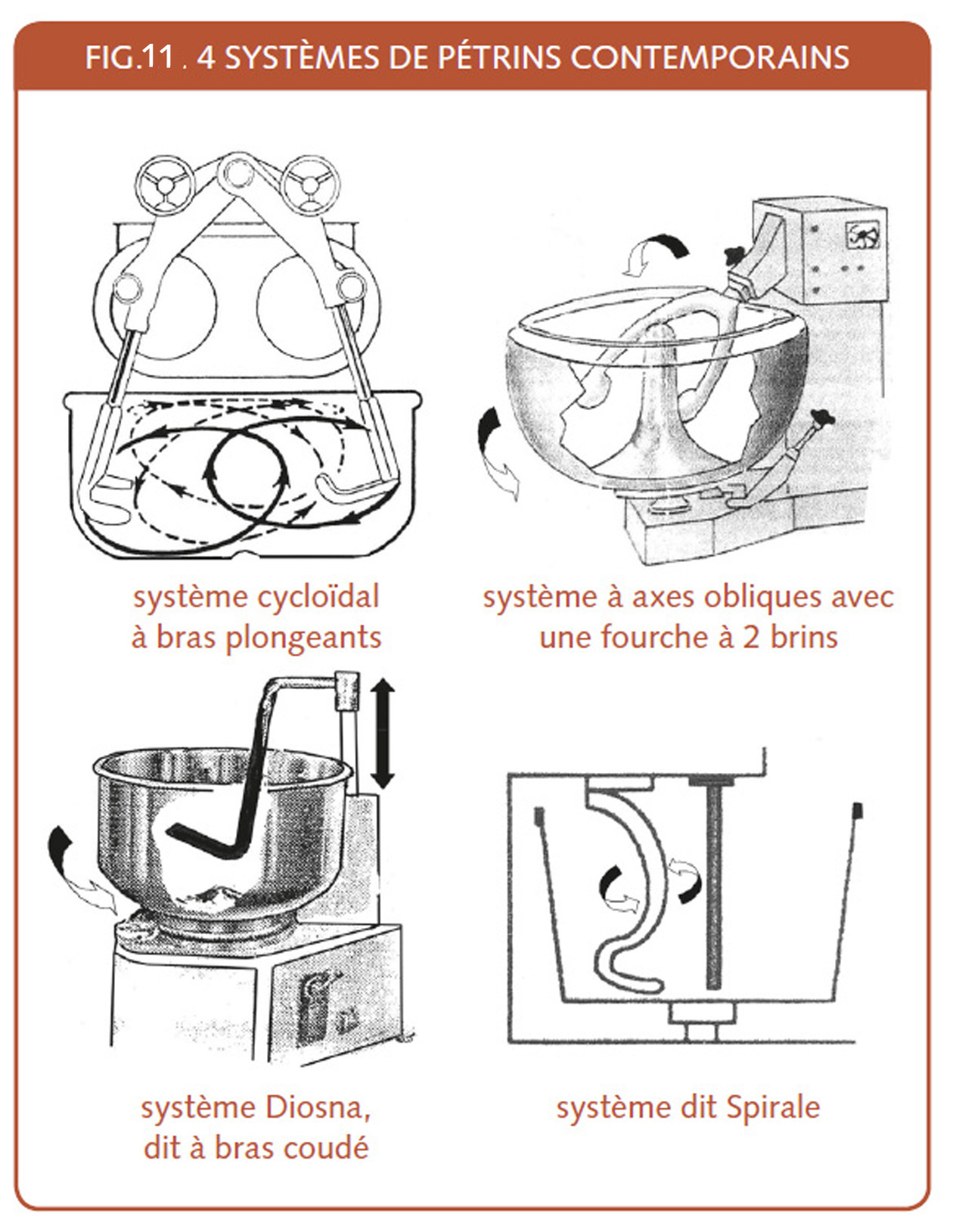

Ce pétrissage est bien difficile à résumer dans la rotation de bras mécaniques plongeants, obliques, en spirale voire en hélice, avec des rotations par minute variant, suivant le modèle de pétrin mécanique, de 30 à 700 tours par minute. Au-delà d’un certain seuil de vitesse, on ne peut qu’être dubitatif face à cette volonté d’unir farine et eau par fouettage.

Décrivons donc au mieux comment le pétrissage manuel se réalisait chez les professionnels du xviiie siècle, grâce aux témoignages de Paul-Jacques Malouin, Nicolas Baudeau, Antoine Augustin Parmentier et Antoine Boland[1].

Dans les textes qui se veulent des observations et réflexions, cela laisse augurer une recherche de « mélange intime qui ne peut se faire que si la farine est bien pénétrée », dit Malouin[2]. Parmentier n’est pas en reste, lorsqu’il écrit une définition du malaxage de la pâte. D’après lui, dans l’art du pétrissage « jamais il ne serait possible (non seulement d’allier autant d’eau à la farine), mais encore de la fixer, de la corporifier au point de ne plus apercevoir aucune trace qui manifeste sa présence, […] la matière glutineuse qui absorbe le plus ce fluide est d’abord la première à s’en emparer, le muqueux sucré devient ensuite visqueux, enfin l’amidon quitte l’état pulvérulent pour contracter de l’humidité qui le rend plus propre à se combiner [3] ».

On règle « ordinairement » la quantité de farine sur la quantité d’eau. « Il faut que ce travail se fasse bien promptement pour y réussir ». Il faut une demi-heure à trois quarts d’heure au plus pour pétrir deux cents livres de pâte, soit environ cent kilos, quand on « pétrit fournée et levain ».

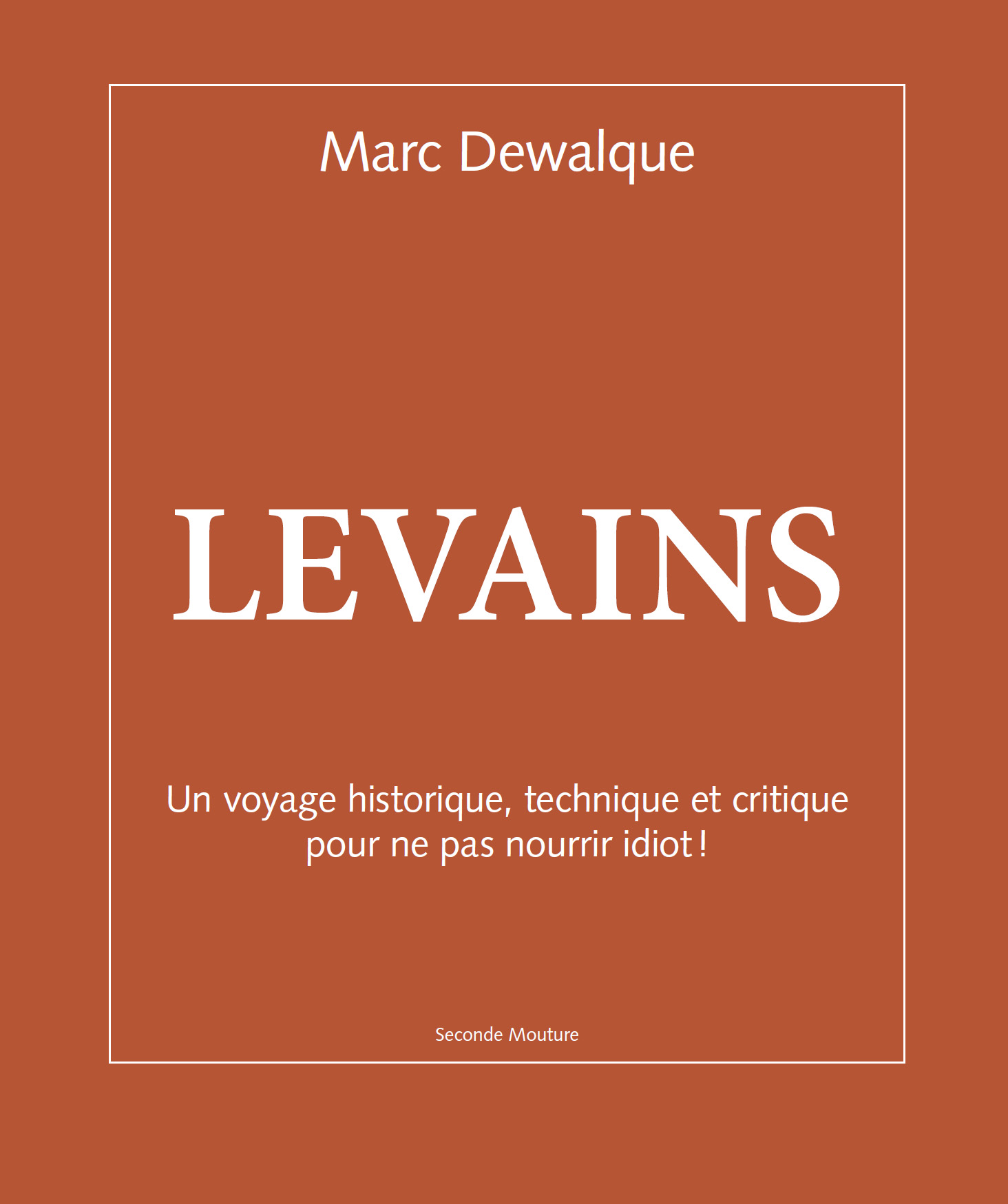

Parmentier évoque cinq phases différentes pour le pétrissage manuel et en ajoute même une sixième à la fin, celle qui consiste à « libérer la maie » (on parle de décuvage de nos jours) en mettant la pâte sur le tour. Détaillons ces phases (fig.1).

XVIII.1.1. La délayure

Comme on travaillait au levain naturel et que celui-ci faisait parfois jusqu’aux deux tiers de la pâte. Pour bien diffuser la fermentation, il était important de délayer ce levain. On dénommait cela aussi, « décharger » (XVII.5.6). On le déchargeait plus ou moins (avec plus ou moins d’eau) suivant l’état des levains (avancé ou pas), la qualité des farines (douce ou revêche), le type de pains désirés et surtout les saisons (on délaye « plus en été, moins en hiver »).

Arrangeant « sur la main gauche », en « tête de pétrin », la farine en fontaine (disposée en forme de coffre destiné à bien retenir l’eau au milieu) avec à la séparation de l’autre bout du pétrin, la farine que l’on monte et presse pour bien faire barrage. On y verse le levain et puis l’eau « en trois temps et en trois parties ». « S’il est bien fait et s’il est pris dans son point, le levain quitte aussitôt le fond du pétrin et nage sur l’eau ». Un signe que le levain est à maturité. On dilue ensuite le levain jusqu’à ce qu’il ne reste plus de grumeaux ou « marrons ».

Le boulanger de l’île Saint-Louis, à Paris, Antoine Boland, mi-savant et mi-praticien, dira que « le délayage a pour but de rompre la cohésion du levain [qui a souvent été retiré de la pâte précédente] pour communiquer à la farine le germe de décomposition. Quand le levain a trop peu de force, il faut diviser par parties dans une eau plus chaude que le levain. Verser l’eau modérément en l’étendant sur de la pâte de manière à l’immerger ». Antoine Boland propose même de verser l’eau tiédie à propos et « l’étendre avec un tube percé, comme le ferait un arrosoir [4] ».

XVIII.1.2. La frase

Elle consiste, dès que « le levain est entièrement délayé », à faire « écouler le levain dilué, en faisant une brèche » dans la fontaine afin de mélanger la délayure dans le restant (souvent les deux tiers restants de l’eau et les deux tiers de la farine de la pâte). On « épaissit » en quelque sorte la délayure, en veillant à combiner progressivement farine et levain dilué en « une pâte plus sèche que la première fois, sans cependant qu’elle soit ferme ». « Il ne faut fraser que peu à peu […]. Il ne faut dans le commencement que de la légèreté et de la promptitude. […]. Rien n’est plus important pour la perfection du pétrissage que cet emploi de la farine en plusieurs temps, le liquide se combine insensiblement ». On opère l’apport, en trois temps (XI.2), dans une pâte où toute la quantité d’eau est déjà intégrée, comme le montre la fig.1. On respecte ces étapes car il « ne faut pas brûler la frase[5] », autrement « les opérations ultérieures en souffrent[6] ». J’aime cette expression de « brûler la pâte », qui a parfois disparu de notre vocabulaire technique. Elle est le fruit d’observations que tout professionnel peut faire lorsque qu’il voit la farine et l’eau ne pas arriver à se mélanger parce que la pâte, trop ferme, se frotte sur elle-même comme sans fluidité. Elle donne même l’impression de casser son nerf, de perdre son lien.

Elle consiste, dès que « le levain est entièrement délayé », à faire « écouler le levain dilué, en faisant une brèche » dans la fontaine afin de mélanger la délayure dans le restant (souvent les deux tiers restants de l’eau et les deux tiers de la farine de la pâte). On « épaissit » en quelque sorte la délayure, en veillant à combiner progressivement farine et levain dilué en « une pâte plus sèche que la première fois, sans cependant qu’elle soit ferme ». « Il ne faut fraser que peu à peu […]. Il ne faut dans le commencement que de la légèreté et de la promptitude. […]. Rien n’est plus important pour la perfection du pétrissage que cet emploi de la farine en plusieurs temps, le liquide se combine insensiblement ». On opère l’apport, en trois temps (XI.2), dans une pâte où toute la quantité d’eau est déjà intégrée, comme le montre la fig.1. On respecte ces étapes car il « ne faut pas brûler la frase[5] », autrement « les opérations ultérieures en souffrent[6] ». J’aime cette expression de « brûler la pâte », qui a parfois disparu de notre vocabulaire technique. Elle est le fruit d’observations que tout professionnel peut faire lorsque qu’il voit la farine et l’eau ne pas arriver à se mélanger parce que la pâte, trop ferme, se frotte sur elle-même comme sans fluidité. Elle donne même l’impression de casser son nerf, de perdre son lien.

On doit « faire en sorte qu’une molécule de matière sèche puisse être accrochée à une molécule de matière humide ». Quand on brûle la pâte, celle-ci « se trouve sans liaison, sans corps » et « il est presqu’impossible d’y remédier. Voilà de quoi se rendre attentif lorsqu’il s’agit de commencer la liaison de l’eau avec la farine[7] ». Le geste indiqué par Boland consiste à « soulever la farine [avec l’avant-bras] en plongeant jusqu’au fond, le retirer à moitié, et replonger à nouveau », « Avec cette malaxation permanente, la combinaison ne tarde pas à s’effectuer[8] ».

XVIII.1.3. La contre-frase.

La pâte étant encore désunie après les deux premières opérations, on va faire en sorte de la rendre plus lisse.

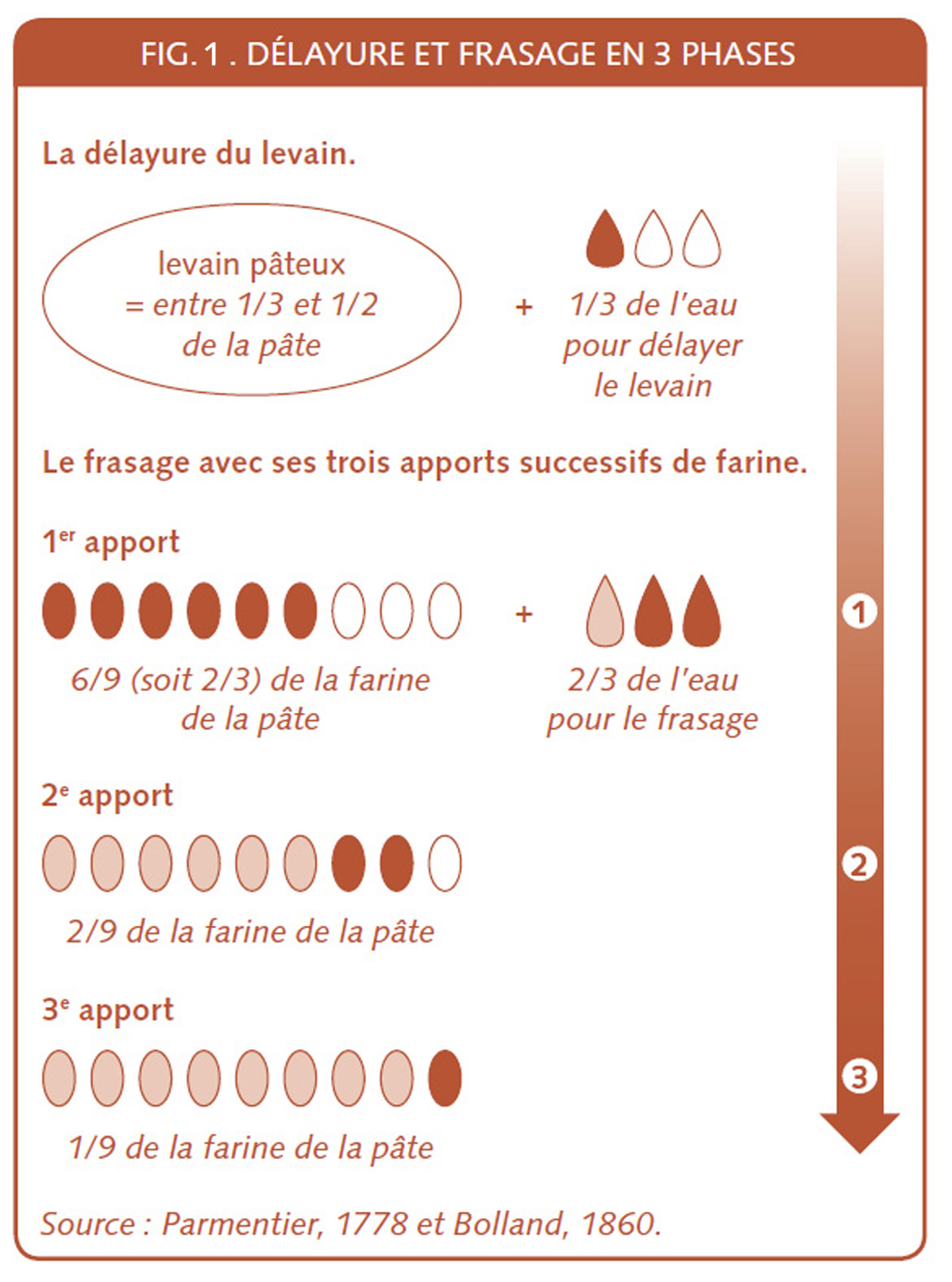

On commence par bien racler le tour du pétrin, de manière à avoir une pâte sans grumeaux. Puis, « on coupe la pâte en plaçant les mains sous celle-ci, la tirant, la retournant, on jette dans le pétrin de gros pâtons de gauche à droite, puis de droite à gauche » (fig.2), ce qui s’appelle « un tour ». On fait ici au moins quatre tours, « avec des pâtons de dix à douze livres », soit environ cinq à six kilos. La contre-frase « complète la frase en forçant, par la pression, la malaxation et l’étirage, les molécules à se combiner[9] ».

Au sujet du « travail du boulanger » (principalement la contre-frase et le battage), Malouin dira que l’action des gestes de ces opérations dans la pâte « fait entrer plus d’air et d’eau dans la pâte et agit sur ces parties, au lieu que le levain qui l’a fait fermenter agit sur ces principes même ». « L’action du levain sera de faire lever la pâte […], de l’assaisonner […], de lui donner un goût qu’il ne saurait avoir sans lui[10]. »

Au sujet du « travail du boulanger » (principalement la contre-frase et le battage), Malouin dira que l’action des gestes de ces opérations dans la pâte « fait entrer plus d’air et d’eau dans la pâte et agit sur ces parties, au lieu que le levain qui l’a fait fermenter agit sur ces principes même ». « L’action du levain sera de faire lever la pâte […], de l’assaisonner […], de lui donner un goût qu’il ne saurait avoir sans lui[10]. »

« Le travail et le levain ont des effets différents l’un de l’autre qui se fortifient réciproquement. […] Pour faire du bon pain, il faut y mettre assez de levain indépendamment du travail, et on doit dire de même qu’il faut mettre assez de travail indépendamment du levain ». Il faut chercher l’équilibre entre ces deux opérations qui ont la même fonction oxydative, d’apport d’oxygène en somme.

Les témoignages de boulangers parisiens donnés à Malouin sont moins impartiaux lorsqu’il s’agit de donner une opinion sur l’équilibre entre le travail manuel de la pâte et la liaison apportée par le levain. Ils n’hésitent pas à dire qu’à « Paris, on fait dépendre la bonté du pain plus des levains que du travail[11] ».

XVIII.1.4. Le bassinage

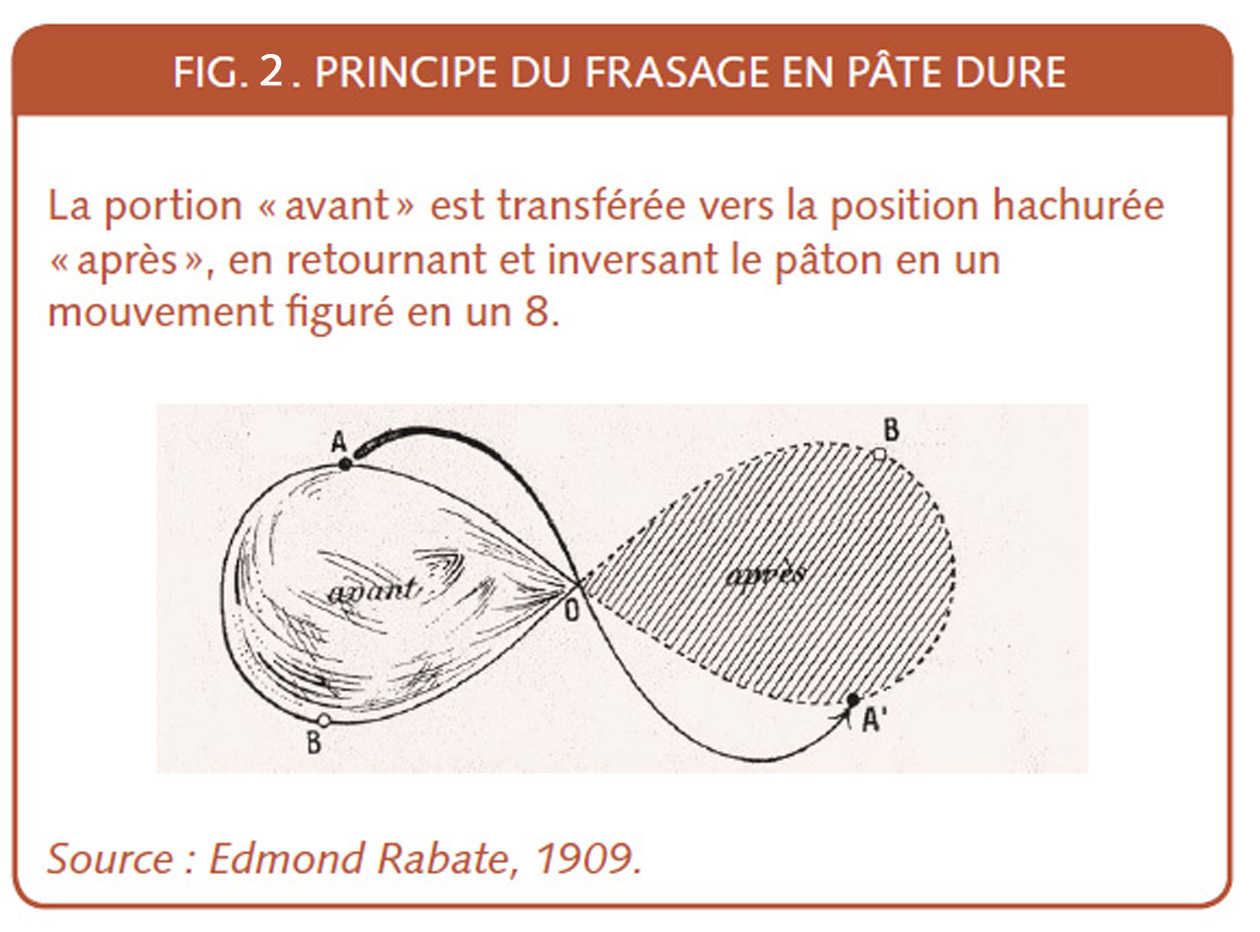

« Les boulangers entendus disent qu’avant de bassiner une pâte, il faut savoir si elle l’a mérité par ses levains[12] ». L’opération est décrite par Malouin comme suit : « On bassine la pâte en répandant des bassinées d’eau dessus et en la repétrissant tout de suite.

« Les boulangers entendus disent qu’avant de bassiner une pâte, il faut savoir si elle l’a mérité par ses levains[12] ». L’opération est décrite par Malouin comme suit : « On bassine la pâte en répandant des bassinées d’eau dessus et en la repétrissant tout de suite.

C’est avec le bassin, et non avec le seau, qu’on a coutume de verser l’eau sur la pâte pour la repétrir. C’est ce qui a fait nommer cette opération “bassiner[13]” ».

Parfois, pour atteindre la consistance voulue, le boulanger « jette sur la pâte un peu de farine qu’on y incorpore en repétrissant, en la découpant et la rebattant. On nomme aussi cette manœuvre “bassiner la pâte” et c’est bien improprement. » (fig.3). Une précision encore : « le bassinage est souvent employé pour arrêter la fermentation de la pâte, on ne doit le mettre en usage qu’en été ».

Voilà en quoi cela consiste ; « pour faire cette opération, on pratique au milieu de la pâte une cavité qu’on remplit d’eau et que l’on distribue aussitôt dans la totalité en y enfonçant les mains. […] Le pétrisseur y enfonce à diverses reprises les mains fermées pour faire entrer l’eau dans la pâte. […]Ensuite, il la découpe puis la rabat et lui donne deux tours », et Parmentier d’ajouter : « au second tour », on veille à « ne plus les entasser et les réunir en une seule masse, mais à les ranger à côté les uns des autres, afin que leurs surfaces, se multipliant, se sèchent et deviennent propres à l’opération dont nous allons parler ».

Cet ajustage de la consistance se réalise après un court temps de repos, lorsque la pâte, maturée par l’oxydation de la fermentation, voit s’opérer en elle une prise de force qui renforce et lie mieux la pâte. Du coup, vu la fermeté prise, on allongeait la pâte avec une portion d’eau supplémentaire.

Certaines descriptions du pétrissage manuel ne se prolongent pas au-delà de la contre-frase si lors de celle-ci on arrive à une pâte lisse et que se forment « des cloches lorsqu’on la tape au fond du pétrin[14] ».

XVIII.1.5. Le battage

Battre ou souffler la pâte semble être un usage fort lié à l’évolution de la meunerie « lorsqu’on a su remoudre les gruaux » (au xviiie siècle) et surtout à l’évolution de la demande de la boulangerie professionnelle commercialisant de plus en plus de pain mollet à la levure.

Battre la pâte se dénommera travailler la pâte et pour certains, découpage, pâtonnage, soufflage, étirage voire tournage, ce qui témoigne de diverses convenances et que le battage de la pâte est voulu plus pour des pains que l’on souhaite bien aérés. C’est le même principe que de donner des tours à la pâte, en faisant passer la pâte de la tête (à gauche) à la queue (à droite) du pétrin, mais il est censé se pratiquer plus vite que la contre-frase et en jetant la pâte à l’autre bout du pétrin, le plus fort possible. De quoi gémir comme un tennisman appuyant chaque coup de raquette. Cette opération est, d’après Parmentier, souvent négligée par le pétrisseur. Mais, comme le dit Malouin, « parce que la pâte a alors plus de liaison, c’est dans ces temps-là que le pétrisseur commence à geindre, d’où est venu le nom de geindre qu’on donne au premier garçon des boulangers ». L’opération de battre la pâte, c’est prendre des pâtons entre ses mains, « les tournant de dehors en dedans, vers soi et de haut en bas », « jetant aussitôt ces pâtons à l’autre bout du pétrin en les étirant ». Dixit le vocabulaire du boulanger dans l’Encyclopédie de Diderot et d’Alembert.

Boland décrit une variante du geste : « On introduit dans la pâte, les mains ouvertes, pouces dehors pour les réunir en étranglant cette pâte. On découpe ensuite le pâton par-dessous en rejetant la partie sur l’autre, puis on pâtonne en réunissant toutes les parties déchirées en enlevant ce pâton à la hauteur de la poitrine et en le jetant avec force sur le fond du pétrin de manière à emprisonner le plus d’air possible ». Ce qui permet à l’air de s’introduire dans la pâte et « ce qui la sèche de plus en plus ». Malouin ne manque d’ailleurs pas de communiquer que « le travail a cet avantage sur le levain qu’il fait le pain plus blanc[15] ».

Peut-être devons-nous rester critique sur cette recherche de blancheur, fût-elle acquise manuellement.

La pâte de la fournée finie reposant dans le pétrin est dite alors « mis en planche ».

Le résumé de Parmentier pour le pétrissage manuel: « délayure exacte, frase légère, contre-frase vive, bassinage bien réglé, battement vigoureux[16] ».

Il ne reste plus qu’à laisser la pâte « prendre levain » et veiller à prélever du « levain de chef » pour les prochaines fournées.

Afin de rédiger de manière approfondie ce passage du pétrissage manuel, on replonge dans la lecture des livres professionnels anciens. Il arrive alors que l’on repère ce qu’il ne nous était pas possible de découvrir en première lecture. Je dirais que c’est intéressant à l’heure où la panification sans additif est recherchée, d’aller voir la pratique à l’heure où les additifs n’existaient pas. Cela devient encore plus précieux pour nous, lorsque Malouin écrit : « Il y avait à Poissy, un fameux boulanger[17] ». C’est presque comme « il était une fois… » et s’ensuit un conte spécial pour boulanger. Grattons un peu plus et soumettons-nous un temps à notre curiosité !

Ce boulanger de Poissy était « nommé Monsieur Le Noble » et « mettait huit heures à faire chaque fournée, parce qu’il bassinait parfaitement la pâte ».

Sa pâte était ensemencée « à l’ordinaire », c’est-à-dire sur trois rafraîchis. Le dernier rafraîchi, toujours dénommé « le tout-point », est très grand, ce levain faisait deux tiers de la pâte qu’il composait. Il « l’employait jeune d’une demi-heure ». Lorsqu’il manipulait à nouveau le levain tout-point pour la pâte finale, « on pouvait l’allonger en espèces de ruban, il était difficile à dissoudre, il fallait le délayer à petite eau d’abord ». C’est ce que l’on a appelé plus haut dans ce chapitre, la phase « délayage ».

Ensuite, « Monsieur Le Noble donnait quatre tours à la pâte, qu’il faisait ferme, dût-elle servir pour faire du pain mollet » et puis après ce frasage et contre-frasage, le bassinage. « Il jetait sur cette pâte, un grand demi-seau d’eau [12 litres environ]. Il découpait cette pâte qui était d’environ 200 livres pour y faire entrer la farine ». Eh oui, nous l’avons vu, le bassinage était aussi bien un ajout d’eau que de farine à l’époque.

« Il redonnait encore quatre tours, ce qui faisait douze tours [je n’ai pas le même nombre en vérifiant] qu’il donnait à la pâte pour chaque fournée. Il la laissait lever longtemps : il lui donnait deux heures à prendre levain avant de la mettre en pain. Et il laissait aussi les pains deux heures à prendre leur apprêt ; ce qui ensemble faisait environ huit heures. La bonté du pain qui en résultait dédommageait bien du temps et du travail qu’on employait à le faire. Il vendait son pain plus cher, et cela était juste. »

Autre témoignage, toujours obtenu par Malouin[18], sur le pain des militaires. Là, on est avec un discours limité à l’essentiel. Il faut procurer par le pain, de la subsistance et de la force, on n’est pas en train de faire « fine bouche ». Le « pain de munition » est appelé ainsi parce qu’il est réservé à l’armée. En France à cette époque, le pain de munition est composé aux deux tiers de farine intégrale de froment et d’un tiers de farine intégrale de seigle.

Le docteur Malouin nous relate : « L’expérience qui a été faite en 1726, par ordre du Ministre de la Guerre, auquel un nommé Vieilh présenta un mémoire contenant qu’il a trouvé un ancien boulanger d’armée, lequel avait le secret de fabriquer du pain de munition qui pouvait se conserver quinze jours au plus fort de l’été. […] Ce boulanger se nommait Martin. […] La manœuvre de ce boulanger n’a rien, [dit le compte-rendu], qu’une attention très grande à bien pétrir et à manier la pâte. […] Et l’on fait remarquer que ce boulanger employait à la faire le double du temps ordinaire. […] Le commissaire convient lui-même dans son procès-verbal que le pain qui en résulta parut être au bout de quinze jours, plus frais et de meilleur goût que n’a de coutume d’être le cinq ou sixième jour, le pain de munition de la fabrication ordinaire de l’Hôtel des Invalides ».

Mais, verdict du rapport, « la peine et le temps qu’il fallait pour cela, empêcha d’admettre cette pratique ». La voilà « démobilisée » ou « réformée direct », cette méthode que Malouin prend pourtant la peine de publier.

Mais, verdict du rapport, « la peine et le temps qu’il fallait pour cela, empêcha d’admettre cette pratique ». La voilà « démobilisée » ou « réformée direct », cette méthode que Malouin prend pourtant la peine de publier.

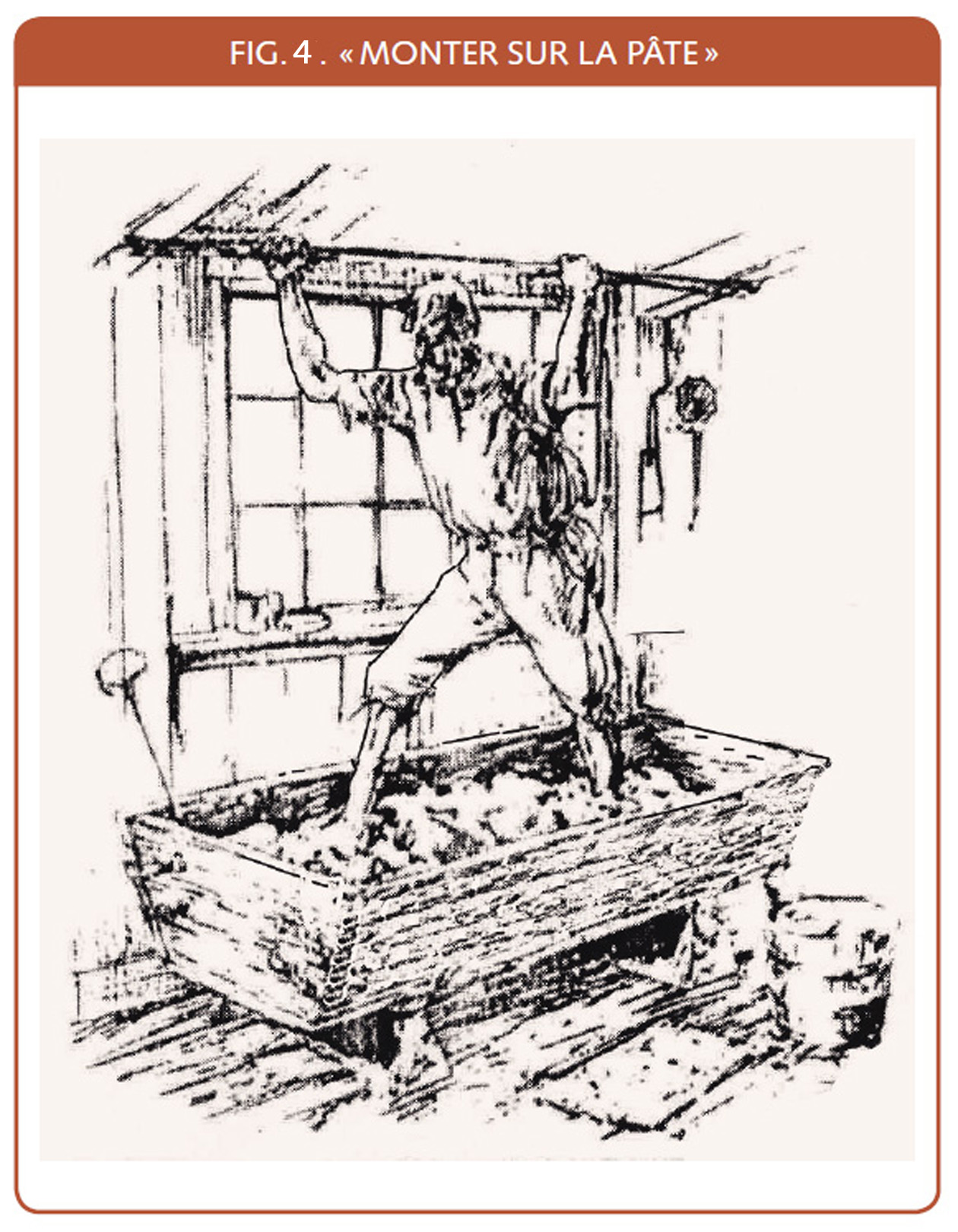

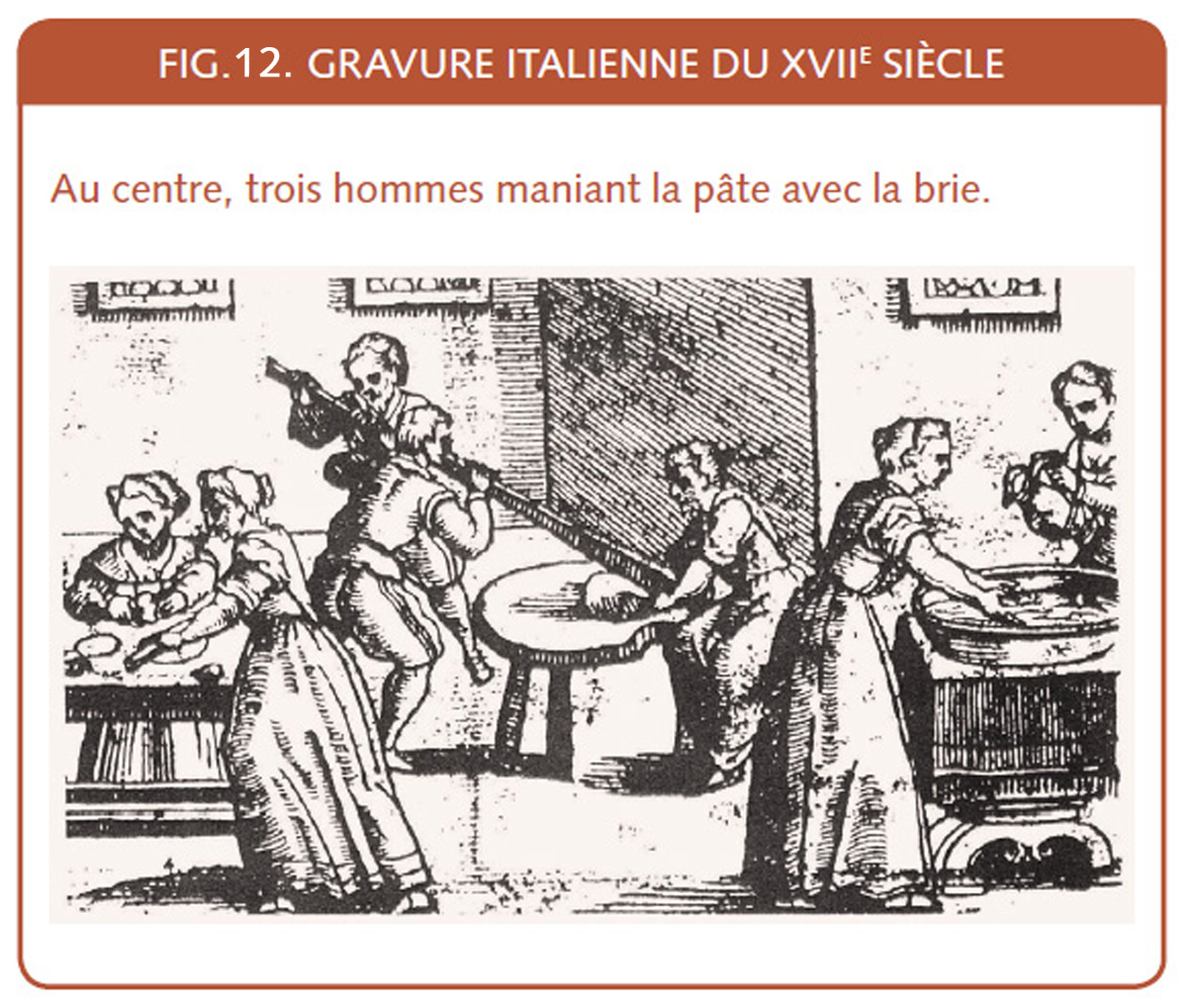

Comme la consistance des pâtes a également évolué avec le temps, il nous faut évoquer ces pâtes, dites parfois briées, tellement dures qu’il était impossible « d’entrer dedans » avec les mains pour y apporter un mouvement. On devait dès lors les pétrir au poing ou au pied. Dans ce dernier cas de figure, on « met un linge sur la pâte et on monte dessus[19] », on la foule au pied.

À l’époque, on relate ce travail de « monter sur la pâte », « en suspendant les bras à une corde, il emploie tout le poids du corps pour étendre la pâte[20]» (fig.4). C’est uniquement quand la force des bras ne suffit plus que l’on pétrit avec des pieds bien lavés à l’eau chaude ou avec des sabots bien plus grands que des sabots ordinaires et qui ne servent qu’à fouler le pâte[21].

En 2002, Lionel Poilâne a commandé à Jean-Henri Lopez une série d’œuvres illustrant les différentes phases du pétrissage manuel, série inspirée du tableau de Victor Gilbert (1884). Il a voulu une reproduction de dix gestes du pétrissage manuel et il n’a pas oublié de demander une illustration du temps de repos[22]. Car ce n’est pas assez relevé dans ces anciennes descriptions du pétrissage manuel, où l’on ne parle que de « reprise de travail » entre les tours[23].

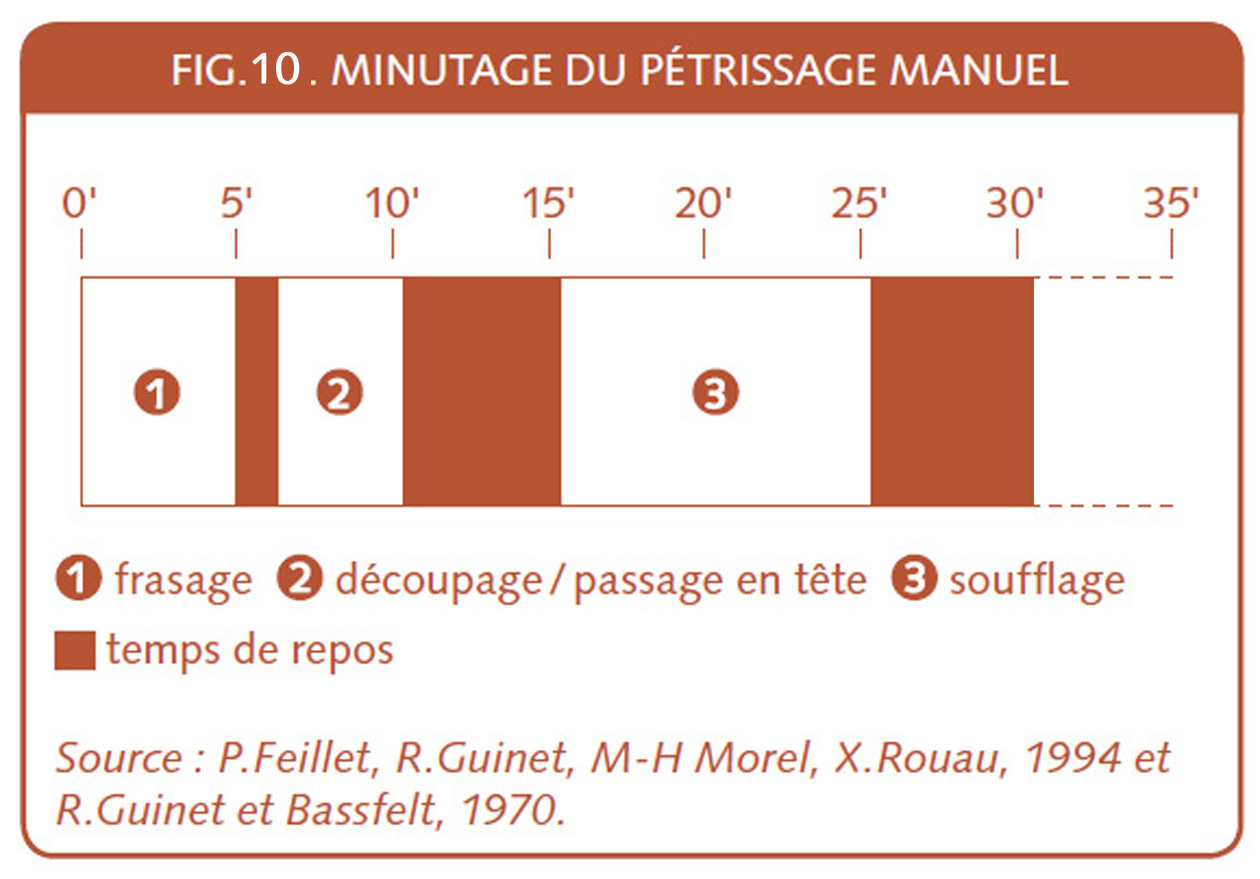

Pourtant, ces temps de repos séparaient les diverses phases du pétrissage manuel (fig.10). Ils ne figurent que bien plus tard, dans des tableaux comparatifs sur l’évolution du pétrissage du professeur Roland Guinet[24]. Entre la frase et le contre-frasage (dénommé parfois, découpage ou passage en tête), il y a deux à trois minutes, et l’intervalle entre la contre-frase et le battage ou le bassinage est de cinq minutes. Comme l’indique Malouin, « quand la pâte séjourne dans le pétrin, ou dans le tour, on dit communément qu’elle entre en levain[25]» et cela, le temps de repos le permet mieux que le brassage.

XVIII.2. Le difficile passage de pétrissage « à bras » au pétrissage « à la mécanique »

L’argumentation pour transférer l’effort humain du pétrissage manuel sur la machine pourrait être simplement humaniste, quand on voit le nombre de gestes et la pénibilité engagée pour soulever la pâte, afin de réaliser des pâtes bien battues. Il fallait en effet « enlever » une vingtaine de fois, par portion de cinq kilos, pour donner un tour à une pâte d’environ cent kilos. Comme on pratiquait six à huit tours chez les meilleurs, on imagine aisément qu’une transpiration en résultait. De nos jours, elle ferait sans doute pâlir les vendeurs de régime actuels visant une perte de poids. Chiffré par le Syndicat de la Boulangerie de Paris (fig.5), la dépense énergétique, c’est 200 grammes en moins par personne au pétrissage et si vous remettez cela dans la journée, c’est 300 grammes de perte de poids[26].

| fig.5. La description de la dépense physique du pétrissage manuel | |||

| . | |||

| Première

pétrissée |

Deuxième

pétrissée |

||

| Temps utile consacré au travail, exprimé en minutes. | 28’ | 35’ | |

| Nombre de mouvements employés pour sectionner la pâte. | 97 | 90 | |

| Nombre d’efforts employés pour soulever la pâte. | 342 | 346 | |

| Perte en poids de l’ouvrier, exprimé en grammes) | 200 g | 304 g | |

| D’après AMMANN, 1925. | |||

On va faire un grand écart dans la manière de pratiquer la panification en la faisant entrer dans la mécanisation du pétrissage, le premier engrenage vers une « industrialisation » que l’on qualifierait de légère et indispensable de nos jours.

Après la pénibilité, le deuxième argument que l’on mentionne pour passer au pain « à la mécanique » est l’hygiène. Les sociétés d’encouragement à l’industrialisation nationale vont insister lourdement sur ce point.

Si, en 1780, dans leurs discours prononcés à l’ouverture de l’école de boulangerie, les deux Antoine, Parmentier et Cadet de Vaux, soulignaient le besoin de science pour faire progresser l’art de la boulangerie[27], à partir de la seconde moitié du xixe siècle, un réquisitoire tendancieux va entacher ces propos. La science est moins neutre qu’on pourrait le penser, surtout quand il s’agit de se positionner entre l’artisanat et l’industrie.

Les aspects hygiénistes à l’époque ont le vent en poupe, la science gagne des duels sur la maladie en luttant contre certains microbes, on veut même délégitimer le pétrissage manuel. C’est que les boulangers ont la poussière de farine qui « s’attache au gosier, à l’estomac et aux bronches », les rendant « sujets à la toux, à l’enrouement et la difficulté de respirer[28] ». La parole sacralisée des docteurs va même jusqu’à dire que cette attitude du boulanger risque de créer un scandale public de contamination de la tuberculose[29]. On dira même qu’à la boutique du boulanger, on va « rencontrer dans son pain, les germes nocifs qu’a pu y incorporer l’ouvrier, suant, soufflant et souvent tuberculeux à soixante-dix pourcent[30] ».

à l’heure où la tuberculose est un fléau appelé encore « peste blanche » qui a emporté dix millions de personnes en France au xixe siècle[31], on n’y va pas de main morte avec le pain des boulangers, qui est pourtant un produit cuit.

Bien avant « l’ère Pasteur », Antoine Boland trouve ces prétendues accusassions ou rumeurs trop légères[32]. Louis Ammann, lui aussi en désaccord, met en avant la cuisson du produit qui débarrasse le pain du bacille[33]. A l’inverse, d’autres, à la Ligue Sociale d’acheteurs, fondée en 1902, et à la Ligue internationale de l’Aliment Pur, fondée en 1910, provoquent avec l’image de « l’ouvrier si souvent tuberculeux… qui à chaque “han” projette des milliers de bacilles[34] ». Les publicités pour les pétrins mécaniques reprennent allégrement cet argument sanitaire.

Dans l’Angleterre de l’époque dite victorienne (des années 1830 à la fin du xixe siècle), un nouveau procédé, « l’Aerated Bread », est mis au point par le docteur John Dauglish. Sir Benjamin W. Richardson, qui deviendra plus tard le directeur de l’Aerated Bread Company, était un docteur influent, qui participait à l’élaboration des politiques sanitaires et donnait des conférences très suivies. Ardent défenseur du procédé, il affirmait qu’il permettait de se dispenser des levures et autres additifs, tout en réduisant considérablement le temps de production.

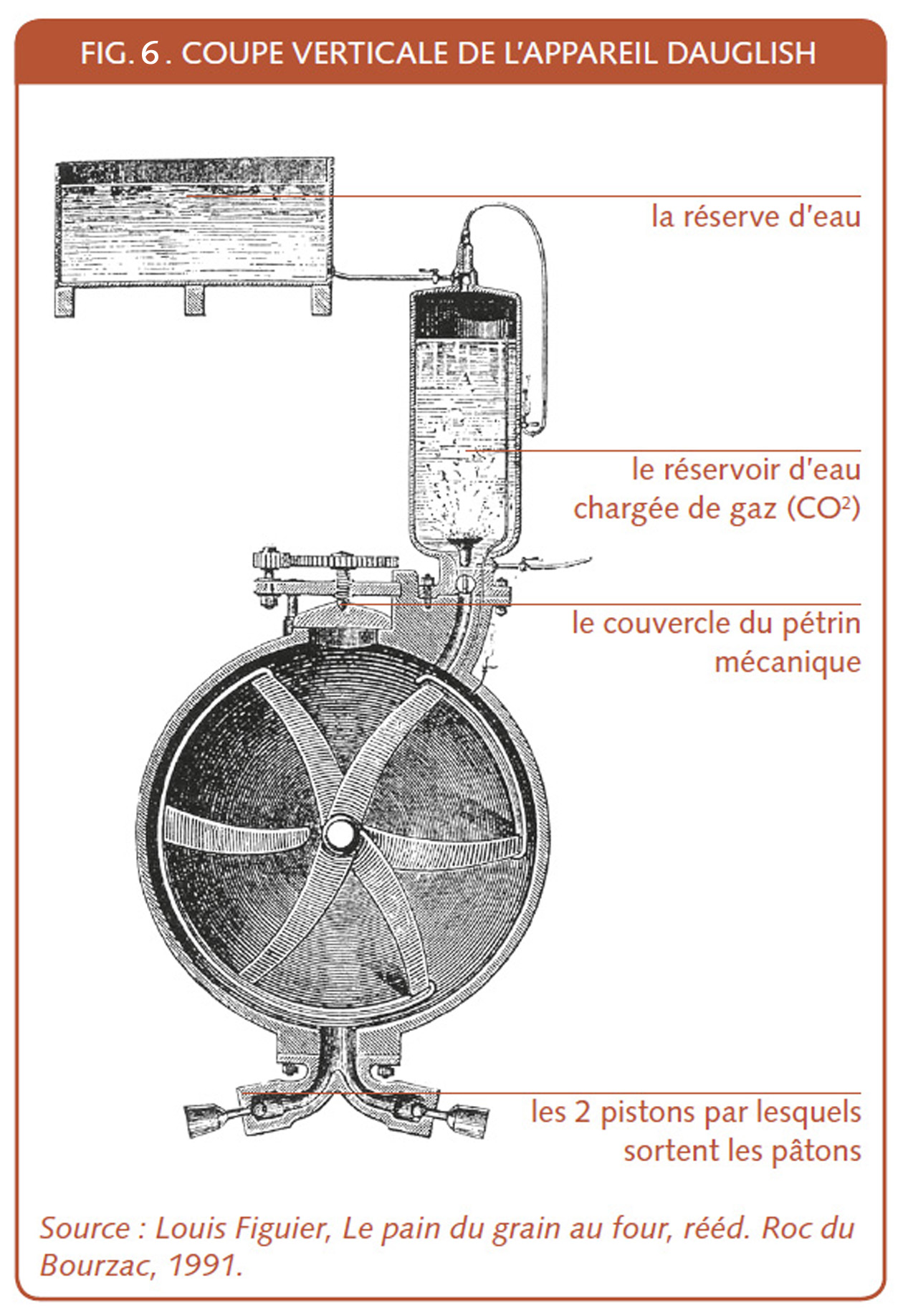

Voyons la recette de cet aerated bread ou pain aéré. On va introduire une eau saturée en gaz carbonique directement dans un pétrin fermé, le tout est presque en vaccum et le mélange dure sept minutes dans un pétrin sphérique. Les pâtons sortent en dessous par deux pistons et tombent directement dans un moule et tout aussi directement, vont dans le four (fig.6).

Pas de fermentation et une durée fortement raccourcie de la panification, où cuisson d’une heure comprise, on arrive à une durée totale de panification d’une heure et demie.

Pas de fermentation et une durée fortement raccourcie de la panification, où cuisson d’une heure comprise, on arrive à une durée totale de panification d’une heure et demie.

La publicité d’alors avance que « toutes les influences destructrices de la fermentation sont évitées », puisqu’« il n’y a pas de décomposition chimique de la farine, et donc pas de perte de matière, alors que la levée de la pâte est effectuée de manière tout aussi efficace ». Le pain issu de la méthode Dauglish contient « tout le gluten et les albumines du blé, dont chacun est diminué dans les méthodes traditionnelles de fermentation ». Mais on est moins fort en langue sur la production du gaz carbonique parfois obtenu à l’époque en faisant réagir de l’acide sulfurique sur du blanc de Meudon (type de craie[35]), utilisant ainsi le principe de la baking-powder ou du soda-bread écossais qui a inspiré John Dauglish.

Des plaidoiries (pour et contre le procédé Dauglish) qui lorsqu’ils sont analysés avec le recul, laissent apparaître des expressions quelque peu exagérées.

La fermentation n’utilise que quelques pourcent (de 1 à 2 %), de sucres, alors que J. Dauglish surestimait la matière perdue à 3 à 5 %, pour réaliser la fermentation[36]. Sans parler que l’écartement de la fermentation est considéré ici, à l’opposé de la transformation positive que celle-ci apporte à la pâte.

Dès 1861, l’Aered Bread Company (A.B.C.) est créée et ce pain a été introduit dans de nombreux hôpitaux. En 1863, à Londres, la compagnie aura jusqu’à une centaine de points de vente couplés aux tea-rooms que la firme initie. Même le pain du pasteur Graham (pain de farine intégrale – XVII.1.1) se fait parfois avec ce procédé.

Un tel système se prête également à un haut degré d’automatisation. Ce n’est « rien que la farine, l’eau, un peu de sel et de gaz, pas de sueur ! Il a été souhaité par beaucoup ».

À la même époque à Paris, rue Richelieu, l’investissement du viennois August Zang ne dit pas autre chose dans sa publicité datée du milieu du xixe siècle ; « la main de l’homme n’y a pas touché » [37].

Cet homme d’affaires autrichien déposera aussi un brevet en 1842 pour l’invention d’une méthode de panification perfectionnée dans laquelle la levure, le pétrin mécanique et le four en chauffe indirecte avaient probablement leur place (XXI.2).

L’industrialisation de la boulangerie devient vite une concurrence implacable pour les petits boulangers traditionnels. Ils vont réagir au moyen d’affiches et autres publicités, en particulier dans le voisinage de l’usine A.B.C., incitant les gens à « acheter le pain contenant du genièvre » à un moment où la levure de distillerie à laquelle on ajoutait des baies de genévrier était réputée avoir des propriétés médicinales.

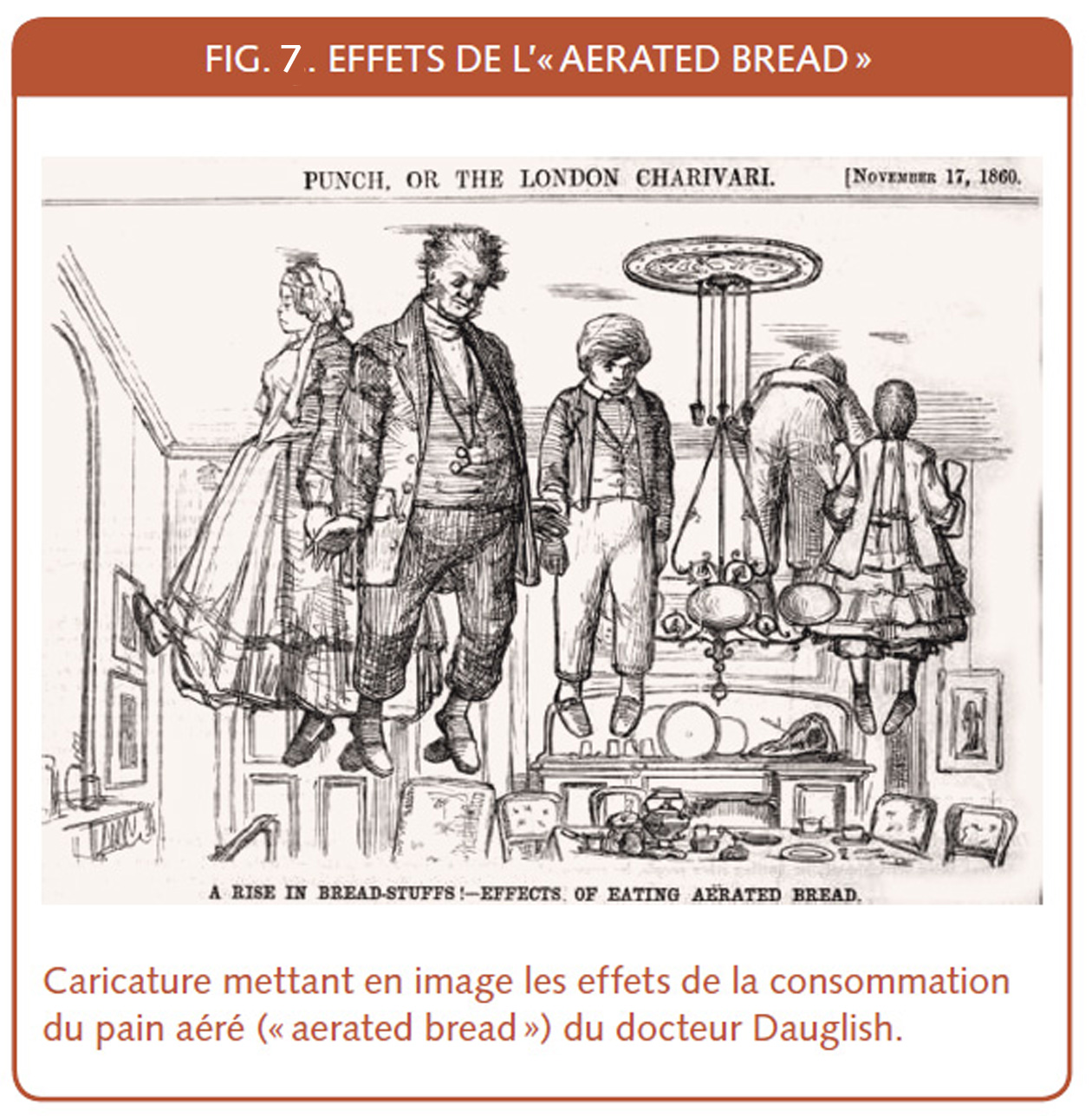

Pourtant l’alcool formé par la levure est largement dissipé à la cuisson. Le discernement justifié ne sera bien sûr pas l’apanage des belligérants sur ce thème, trop de conflits d’intérêts les mèneront jusqu’à l’amplification vu ici en caricature (fig.7).

Pourtant l’alcool formé par la levure est largement dissipé à la cuisson. Le discernement justifié ne sera bien sûr pas l’apanage des belligérants sur ce thème, trop de conflits d’intérêts les mèneront jusqu’à l’amplification vu ici en caricature (fig.7).

Le marché lui, en sera déstabilisé et les boulangers devront même revoir leurs prix à la baisse, surtout dans les pays qui s’industrialisent rapidement, l’Australie par exemple.

Arrivé depuis juin 1849 à Londres après ses exils politiques à Paris et Bruxelles, Karl Marx est séduit par le procédé de l’aerated bread. Il n’est pas étonnant que Marx s’intéresse à ce procédé et à l’industrialisation de la panification. La planification économique pour la collectivité va toujours aller de pair avec l’industrialisation pour les vues économiques du fondateur du parti communiste.

A l’époque, pour assumer sa tâche de père nourricier de sa famille, Karl Marx est correspondant londonien du journal autrichien « Die Presse » qui a été fondé en juin 1848 par …August Zang. Ce dernier avait revendu en période révolutionnaire (1848), sa boulangerie viennoise de Paris pour investir dans ce journal et en devenir le rédacteur en chef, jusqu’en 1867, date à laquelle il revendit de nouveau ses parts pour d’autres investissements.

Karl Marx évoque dans un article Die Brot Fabrication du 30 octobre 1862, le procédé du professeur Dauglish en ces termes : « La généralisation de la méthode du docteur Dauglish va transformer les maîtres boulangers anglais d’aujourd’hui en simples employés de quelques grandes usines à pain. Ils n’auront plus à s’occuper de la production elle-même, mais seulement de la vente au détail : ce qui ne représentera pas, pour la plupart d’entre eux, une grave métamorphose, étant donné qu’ils sont déjà pratiquement les employés des grands meuniers. La victoire du pain mécanique marquera un tournant dans l’histoire de la grande industrie[38] ». Émile Fleurent écrira de même, dans une recherche de baisse du prix, « qu’il exhorte les boulangers à devenir dépositaires du pain qui sera fabriqué dans une usine centrale montée à l’aide de leurs capitaux[39] ».

Dans son livre, Le Capital, Karl Marx écrit encore que les boulangeries « appliquent encore des procédés primitifs. […] Abstraction faite de la fabrication du pain à la mécanique encore toute récente, il n’y a pas d’industrie en Angleterre qui ait conservé un mode de production aussi suranné que la boulangerie[40] ».

Comme pour la levure qui remplace le fastidieux travail au levain avec ses trois rafraîchis, c’est pour la lutte contre le travail de nuit que le pétrin mécanique doit remplacer le pénible travail avec les bras. Tout au long du xixe siècle, le monde de la boulangerie est tiraillé entre deux visions du travail, l’une qui se fie aux sens et l’expérience et l’autre venant de l’ingénierie qui cherche à imposer des mesures déterminées, ouvragées par des instruments[41].

Si la révolution industrielle prend place, ce n’est pas tellement vrai pour la boulangerie, qui restera « un secteur artisanal largement à l’écart du grand mouvement de la rationalisation[42] ».

Anselme Payen, le « découvreur » de la diastase, écrit en 1859 : « Un jour viendra sans doute, où nos descendants qui liront la technologie du xixe siècle, se demanderont si réellement à l’époque de progrès industriel on préparait le premier de nos aliments par le travail dont nous sommes témoins, en plongeant les bras dans la pâte, la soulevant et la rejetant avec des efforts tels qu’ils épuisent l’énergie des geindres à demi-nus et font ruisseler la sueur dans la substance alimentaire. Espérons que le temps est peu éloigné où les nombreux essais, entrepris depuis plus de soixante ans se résumeront en un procédé pratique[43] ».

Louis Ammann, professeur à l’école d’agriculture de Paris-Grignon, signale dans son livre du début du xxe siècle qu’« un boulanger qui a un pétrin mécanique a dû l’installer de nuit et ne fonctionne pour ainsi dire qu’en secret, les clients déserteraient ma boutique, dit le boulanger, s’ils savaient consommer du pain à la mécanique ». Un autre boulanger voit un de ses clients l’abandonner, ce client souffre de maux d’estomac et il attribue ses douleurs, d’après l’avis du médecin, à l’ingestion de pain « fait à la mécanique[44] ».

L’argument de la perte de savoir-faire est aussi exprimé dans le journal de la boulangerie française de mars 1914, dans un article intitulé « Le pétrissage mécanique et le recrutement des ouvriers » : « Nous commençons à manquer d’ouvriers et ils sont de moins en moins capables. Bientôt, ils ne voudront plus pétrir à bras ! Il faut que nous arrivions à avoir des professionnels connaissant le travail. Aujourd’hui, le grand changement, c’est que la Province ne fait presque plus d’apprentis, car les ouvriers apprennent tout de suite à conduire le pétrin mécanique sans avoir boulangé à bras[45] ».

À cheval sur les deux siècles et en tant que fils du boulanger de la rue Ferrandière à Lyon, l’écrivain Henri Béraud signale l’évolution en ces termes : « quand la terre s’est mise à tourner plus vite », nous avons « vu naître le pétrin mécanique » entre l’aspirateur et le froid artificiel, désormais « l’habitude allait appartenir au passé[46] ».

Et c’est souvent « l’ornière de la routine » que l’on évoque pour expliquer que le transfert de ce travail pétrisseur du manuel vers le mécanique prendra plus d’un siècle. Encore un débat qui, par manque de recherches et de discernement, est resté de bout en bout partisan. Au point qu’en 1937, Émile Dufour écrira avec un certain dépit « qu’un fleuve d’encre a coulé au sujet du pétrin mécanique et il est inutile d’y revenir, la chose étant résolue[47] ».

XVIII.3. L’évolution du pétrin mécanique vers l’intensif

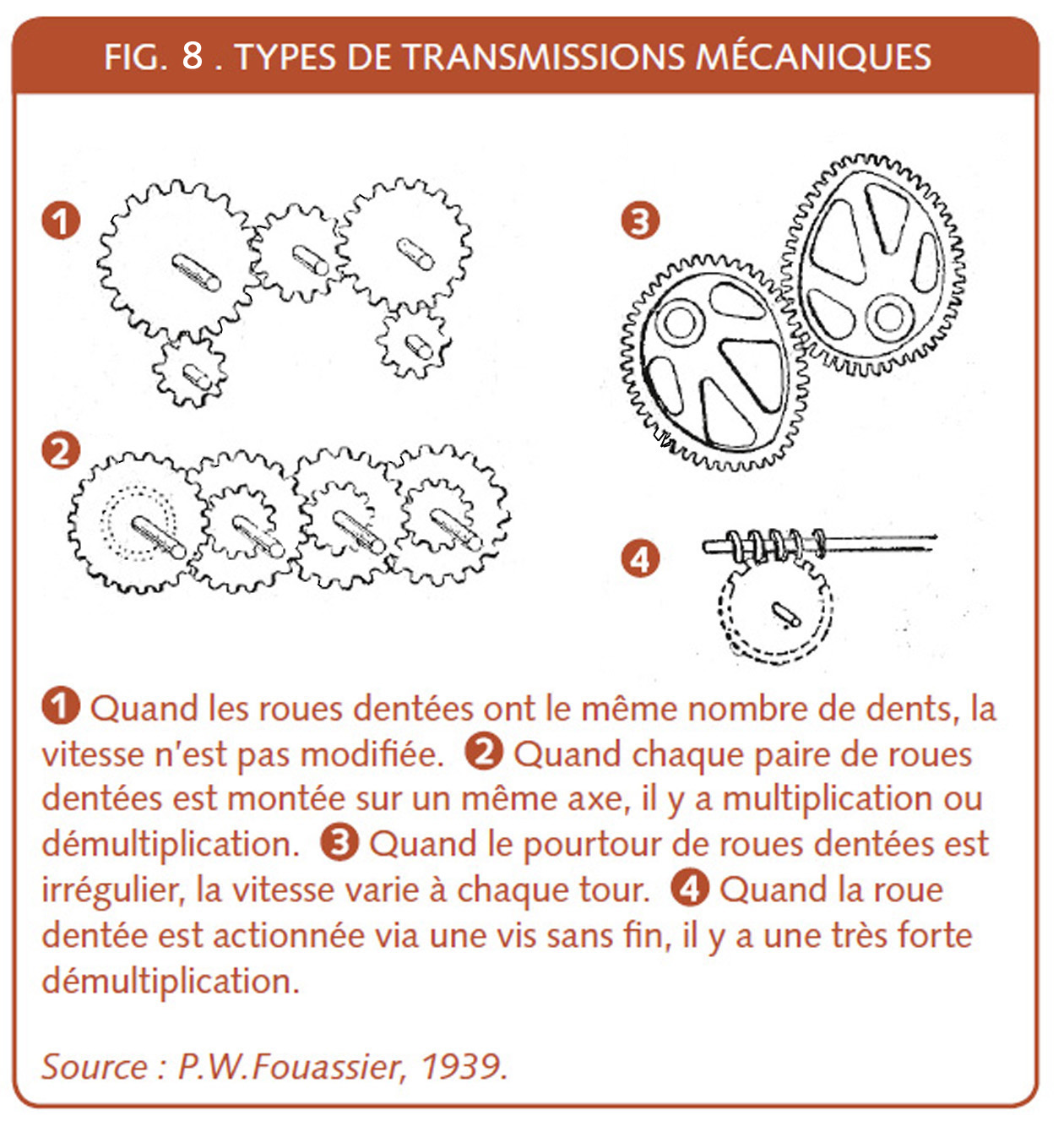

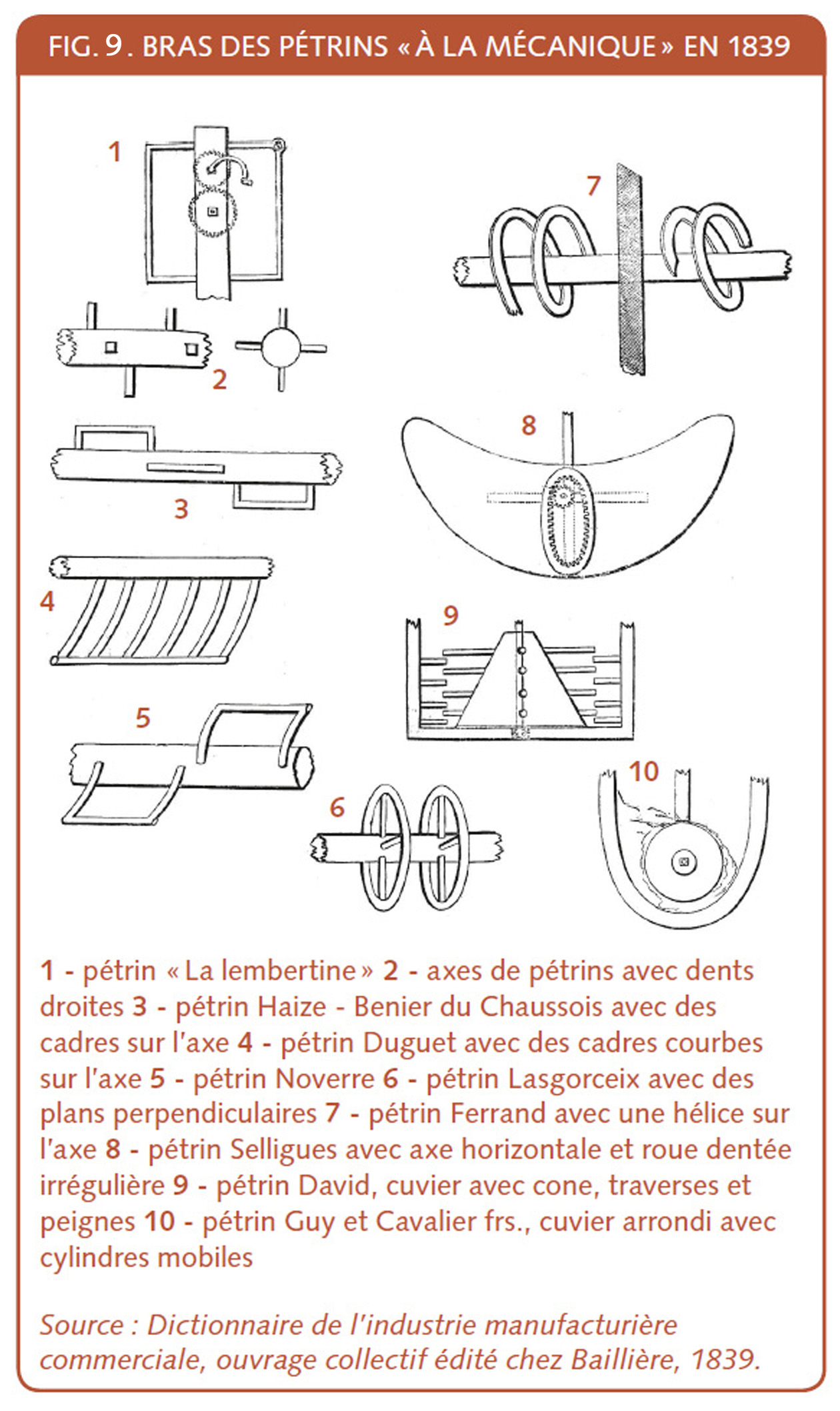

Les premiers pétrins mécanisés étaient actionnés par une manivelle avec un système de démultiplication à engrenages (fig.8).

Les premiers pétrins mécanisés étaient actionnés par une manivelle avec un système de démultiplication à engrenages (fig.8).

Avant de bénéficier plus tard de forces motrices venant de la machine à vapeur de Watt et Bolton qui sera elle-même déclarée trop encombrante et polluante dans les ateliers souvent installés dans des caves.

Les ouvriers pétrisseurs trouvaient ce travail à la manivelle aussi pénible que le pétrissage à bras[48]. Le transfert de l’effort de la main, sur la force « poussant le manche » actionnant le bras fraseur semble vide de sens, comme de nos jours lorsqu’une tâche se résume à « pousser sur un bouton ». Comme si on ne pouvait plus mettre la main à la pâte.

Promoteur du pétrissage à la mécanique, Louis Ammann, essaie de comprendre son insuccès. Il écrit dans les années 1920 qu’« une cause qui a indirectement retardé la propagation des pétrins mécaniques est l’absence d’un moteur convenable pour commander le pétrin… il doit tenir peu de place, être silencieux (à cause du travail de nuit), ne pas dégager de produits dangereux ou désagréables à respirer. C’est le moteur électrique qui a permis de résoudre ce problème complexe. Là où l’alimentation électrique fait défaut, les pétrins mécaniques sont rares. Comme aussi dans les petites villes où le courant est coupé à certaines heures de la nuit[49] ».

Le premier pétrin mécanique aurait été créé en 1751 par le sieur Solignac. C’était une sorte de herse qui agitait et remuait la pâte circulairement. Au terme de l’expérience qui dura quatorze minutes devant l’Académie des sciences[50], le pain qui en résulta fut déclaré très beau et très bon mais, un an plus tard, un dénommé Cousin fit la même expérience et les académiciens déclarèrent que le procédé n’avait pas assez introduit d’air[51].

Bien qu’il n’en parle pas lui-même, Parmentier avait dessiné un plan de pétrin, conservé aux Arts et Métiers. C’est à la vérité historique que l’on doit les renseignements précédents, puisque c’est souvent le pétrin imaginé par le boulanger parisien Lembert (la lembertine) qui est déclaré le premier pétrin mécanique mis en activité en 1806 et qui fit l’objet d’une évaluation en 1811 dont le rapporteur fut Antoine Cadet de Vaux[52].

Autre témoignage sur ce pétrin, en 1814, à Guéret, département de la Creuse : « Nous avons nous-mêmes fait exécuter la lembertine. Le pain y a été parfaitement préparé, sans aucune peine, mais le boulanger a été obligé d’en abandonner l’usage par les menaces que lui firent les garçons qui craignaient de manquer d’ouvrage. M. Lembert, que nous avons été voir, nous a tenu le même langage. La machine existe dans sa boulangerie, mais la crainte de devenir victime de la prévention des ouvriers l’a forcé d’en suspendre l’emploi. La santé des ouvriers et la salubrité publique réclament impérieusement que l’on parvienne à détruire cette injuste prévention, afin que l’on ne trouve plus d’entraves pour se servir d’un instrument aussi utile qui débarrasse l’art du boulanger des nombreux inconvénients du pétrissage avec les bras et les pieds, et qui l’affranchit de la dépendance des ouvriers, dont les prétentions sont maintenant très exagérées et dont l’humeur ou la dextérité rend le succès de l’opération plus ou moins certain. Nous ne doutons pas que si le gouvernement en ordonnait l’emploi dans ses manutentions, son exemple soit bientôt suivi, et les boulangers ne seraient pas longtemps à reconnaitre les grands avantages qu’ils en retireraient. Nous connaissons plusieurs particuliers qui, depuis qu’elle a été inventée, ne font pas pétrir leur pain différemment, ils en font le plus grand éloge, mais leur exemple est impuissant pour détruire la coalition des garçons boulangers qui refusent de mettre en pratique ce nouveau procédé, par la seule raison qu’il est nouveau, sans vouloir même examiner que la conservation de leur santé leur en prescrit l’usage[53] ».

Autre témoignage sur ce pétrin, en 1814, à Guéret, département de la Creuse : « Nous avons nous-mêmes fait exécuter la lembertine. Le pain y a été parfaitement préparé, sans aucune peine, mais le boulanger a été obligé d’en abandonner l’usage par les menaces que lui firent les garçons qui craignaient de manquer d’ouvrage. M. Lembert, que nous avons été voir, nous a tenu le même langage. La machine existe dans sa boulangerie, mais la crainte de devenir victime de la prévention des ouvriers l’a forcé d’en suspendre l’emploi. La santé des ouvriers et la salubrité publique réclament impérieusement que l’on parvienne à détruire cette injuste prévention, afin que l’on ne trouve plus d’entraves pour se servir d’un instrument aussi utile qui débarrasse l’art du boulanger des nombreux inconvénients du pétrissage avec les bras et les pieds, et qui l’affranchit de la dépendance des ouvriers, dont les prétentions sont maintenant très exagérées et dont l’humeur ou la dextérité rend le succès de l’opération plus ou moins certain. Nous ne doutons pas que si le gouvernement en ordonnait l’emploi dans ses manutentions, son exemple soit bientôt suivi, et les boulangers ne seraient pas longtemps à reconnaitre les grands avantages qu’ils en retireraient. Nous connaissons plusieurs particuliers qui, depuis qu’elle a été inventée, ne font pas pétrir leur pain différemment, ils en font le plus grand éloge, mais leur exemple est impuissant pour détruire la coalition des garçons boulangers qui refusent de mettre en pratique ce nouveau procédé, par la seule raison qu’il est nouveau, sans vouloir même examiner que la conservation de leur santé leur en prescrit l’usage[53] ».

En 1811, lors d’un prix de la part de la Société d’encouragement à l’industrie[54], la lembertine est critiquée par Boland qui lui reproche que cela implique la suppression de la phase du délayage, si on ne la réalise pas avant et cette phase est importante pour le travail au levain naturel, bien présent dans les pratiques à l’époque. Il note aussi le manque de possibilité d’incorporer de l’air de par son hermétisme obligé puisqu’elle fait des rotations de 180 degrés[55]. Il sera démontré plus tard que les pâtes pétries sous atmosphère pauvre en oxygène se développent moins[56]. D’autres auteurs écriront que le pétrin Lembert et ceux qui suivront étaient plutôt les précurseurs de la baratte à beurre que du pétrin à pâte[57]. Même si un autre boulanger nommé Fontaine et les frères Mouchot, importants boulangers à Montrouge, apportèrent quelques modifications à ce premier pétrin, son emploi sera quasi nul[58].

En 1811, lors d’un prix de la part de la Société d’encouragement à l’industrie[54], la lembertine est critiquée par Boland qui lui reproche que cela implique la suppression de la phase du délayage, si on ne la réalise pas avant et cette phase est importante pour le travail au levain naturel, bien présent dans les pratiques à l’époque. Il note aussi le manque de possibilité d’incorporer de l’air de par son hermétisme obligé puisqu’elle fait des rotations de 180 degrés[55]. Il sera démontré plus tard que les pâtes pétries sous atmosphère pauvre en oxygène se développent moins[56]. D’autres auteurs écriront que le pétrin Lembert et ceux qui suivront étaient plutôt les précurseurs de la baratte à beurre que du pétrin à pâte[57]. Même si un autre boulanger nommé Fontaine et les frères Mouchot, importants boulangers à Montrouge, apportèrent quelques modifications à ce premier pétrin, son emploi sera quasi nul[58].

Plus tard, Antoine Boland remarque que les « mécaniciens étrangers [ à la boulangerie ] ont créé des machines à remuer et à mélanger la matière sans consulter l’expérience du boulanger sur les principes de son art ». Il continue : « beaucoup d’appareils ont été créés et abandonnés aussitôt après leurs applications, ils n’ont servi qu’à prolonger la défiance du praticien et à justifier sa répulsion[59] » (fig.9) .

Analysant plus finement ce passage du pétrissage du manuel vers le mécanique, Boland note qu’« en effet, dans le pétrissage à bras d’homme, la fermentation n’est jamais interrompue qu’un instant et partiellement » (fig.10). Le pétrissage manuel comporte des temps de repos entre ces diverses phases : délayage, frasage, contre-frasage et battage, ne fût-ce que parce qu’on ne pouvait pas pétrir une pâte de 150 kilos en une brassée (XIX.1).

« Le pâton, ou la partie de la pâte que l’ouvrier manipule, reprend au sortir de ses mains, la vie intestine [la fermentation au levain de l’époque] que le travail avait suspendue un moment, tandis que, par la mécanique, l’agitation continuelle prolonge son engourdissement. C’est pourquoi on est obligé de la laisser reposer ou rentrer en levain avant de lui donner la forme de pain. »

Le pétrissage est, pour Antoine Boland, « un déplacement de la matière par un mouvement successif et alternatif », bien difficile à résumer dans un mouvement mécanique unique.

« Les cuves en bois [maies] ont des défenseurs énergiques qui prétendent que le bois seul permet d’obtenir un bon travail. La cuve métallique refroidit considérablement la pâte et empêche ou retarde la fermentation », dixit Louis Amman[60]. L’essence de bois employée était préférentiellement le noyer, suivie du poirier, du chêne et du hêtre. On évitait les essences de bois plus filandreuses comme le sapin et le frêne[61]. Certains pétrins mécaniques (comme celui de Monsieur Ferrand) étaient munis d’un double fond couvert de plomb qui pouvait recevoir de l’eau chaude pour que la pâte refroidisse moins[62].

En 1863, Louis Lebaudy invente une pétrisseuse qui utilisait la vapeur perdue du four pour la transformer en force motrice et actionner un pétrin. « Mais les difficultés rencontrées dans la pratique étaient insurmontables, l’installation du moteur à vapeur et du pétrin correspondant nécessitait une fabrication d’au moins mille kilogrammes de pain par jour[63] ».

Citons un passage de la revue Propagation industrielle, dans laquelle Félix Deliry, ancien boulanger devenu constructeur de pétrins mécaniques à Soissons, répond au peu de progrès que connait la boulangerie[64]. S’il reprend l’imperfection des appareils proposés, il indique en plus que les boulangers ont des locaux trop petits pour accueillir les innovations et que surtout l’organisation du secteur implanté en petites entreprises ne permet pas facilement de travailler en grand.

On impute aussi cette stagnation d’évolution au fait que les sommes à engager pour s’équiper dépassent largement les capacités des petits commerces que sont la plupart des boulangeries.

Lorsque le pétrissage manuel laisse sa place très lentement, mais sûrement, à des rotations de bras mécaniques, il est difficile de résumer en un seul mouvement le délayage, le frasage et la contre-frase, le bassinage et le battage de la pâte.

La boulangerie de l’hôpital général Scipion qui fournissait vingt-huit établissements d’assistance publique, possédait dix pétrins Boland d’une puissance de dix chevaux, ces pétrins mécaniques Boland, connaîtront plusieurs améliorations. À Scipion, lieu où l’innovation avait le droit de cité, les pétrins Deliry succéderont en 1876 aux pétrins Boland[65]. La firme de Soissons adopte la cuve métallique ronde à fond plat et permet le délayage par un fraseur puis, par embrayage, enclenche deux hélices pour le pétrissage.

Parmi les innovations de l’époque, bien oubliées aujourd’hui, le pétrin Fraikin était un de ceux qui faisaient voyager la cuve sur un rail, et non le bras ou l’hélice pétrissant la pâte. Comme le signalent les Jago père et fils, on est soit, avec des axes tournants et des cuves fixes et quelquefois tournantes, soit avec des cuves mobiles et axe rarement fixe, effectuant souvent des rotations[66].

La première moitié du xixe siècle connaît un nombre record de dépôts de brevets pour des pétrins mécaniques. Le pétrin Dathis veut imiter le brassage manuel avec deux mains métalliques. Tout comme l’Artofex (du suisse Aeschbach à Aarau en 1888), et dont le brevet sera déposé en 1906. C’est un des rares systèmes dit, « à bras plongeant » survivants de nos jours (XVIII.3), qui dans certaines versions permet d’actionner indépendamment, un bras pétrisseur et un bras fraseur.

Les essais fort médiatisés de 1908-1909 continuent de comparer le travail à bras et mécanique, puis les pétrins entre eux[67].

Et comme il fallait être performant et aller toujours plus vite, tout va s’accélérer.

Durant l’entre-deux guerres, le manque de main-d’œuvre rend le pétrin mécanique nécessaire pour la boulangerie professionnelle, il prendra une place toujours plus importante « pour faire face aux changements de l’évolution sociale et économique[68] ». Ce sera le « début de la normalisation… et la première priorité faite à l’entreprise au détriment du savoir-faire originel fixant le métier [69] ».

De 1920 à 1940, le pétrissage mécanique se généralise[70].

C’est après la Seconde Guerre mondiale et comme pour signifier le retour de la paix et de périodes historiques plus aisées que l’envie de pain blanc est bien marquée. Même si le « seul critère de pureté n’est pas synonyme de qualité[71] », la mie plus claire signifie pour le plus grand nombre, que les jours sombres sont enfin passés. La puissance de ce symbole de prospérité aura longtemps raison des défenseurs du pain bis bien plus nourrissant.

On se met donc en tête de faire un pain de mie très volumineux et blanc, « fleur de Lys[72] ». Ce résultat sera obtenu à l’aide de la méthode Pain blanc, traité de panification moderne, paru en 1958. Deux boulangers du Sud-Ouest français (Joseph Abert et Michel Bouton) initient des collègues en 1955-1956, avant que le deuxième ne cède les droits de sa méthode à la société d’améliorants de panification, Vitex à Paris. Cette société dépose un brevet d’invention de la technique dite d’oxygénation de la pâte en 1959.

Pour réaliser cette « panification moderne » on emploie préférablement les pétrins mécaniques à axe oblique, apparus en 1911. La concurrence exacerbée va conduire à une surenchère de blancheur et de vitesse de brassage. Les fournisseurs de produits à base d’acide ascorbique avaient aussi tout intérêt à vendre les meilleures tablettes de vitamines C. Comme nous l’avons vu (XVI.4.8), ils seront les meilleurs promoteurs du procédé.

Si l’on ne peut mettre en doute un indéniable succès du pain blanc, on le doit plus à la collection de pages et d’encarts publicitaires et autres campagnes marketing de la part des firmes para-boulangères. Ce succès sera court, il ne durera que dix ou vingt ans. Avec cette volonté d’intensification, de super-oxygénation, on obtenait une pâte « lessivée » (le mot est employé par Raymond Calvel), un pain très volumineux et une mie très blanche. De là à dire que ce pain était synonyme de qualité, « il faut beaucoup, beaucoup d’imagination[73] ». Le consommateur qui le condamnera dira que le pain n’a plus de goût et se conserve mal.

Du côté anglo-saxon à la même époque, mais où le modèle de production est plus industrialisé et par conséquent plus rationnel, l’Aerated Bread Process (XVIII.2) a laissé la place au début des années 1960 au Chorleywood Bread Process du nom du centre de recherche sur le pain de la British Baking Industries Research Association situé à Chorleywood au Nord-Ouest de Londres. Procédé que nous avons déjà approché (XVI.4.8). On a vu que la levure à assimilation rapide au maltose (XV.6), l’ajout d’amylase (XVI.11.1) se sont parfois installées en fonction de cette accélération de la fermentation allant jusqu’à cette expression de processus no time en réduisant la fermentation à une partie des plus congrues de la panification[74].

En Angleterre c’est le pétrissage qui est également accéléré, au point qu’on peut se poser la question si l’on respecte encore la vie d’une pâte en la faisant tourner si intensément, à plus de cinq cents tours minutes, dans un pétrin obligatoirement hermétique afin de ne pas projeter la farine hors du pétrin.

Avec une telle vitesse de rotation, la pâte gagne 10 à 12 °C. De quoi déboussoler la pratique du calcul de la température de base d’eau de coulage qui, à ses débuts, multipliait par trois la température de la pâte que l’on souhaite avoir. Cet échauffement vécu au pétrissage devant être pris en compte, il faut défalquer les degrés en fonction des vitesses, du type de bras fraseurs et du nombre de tours, ce que nous verrons plus loin (XVIII.5.). Autre changement amené par ce pétrissage intensif, bien plus parlant pour les professionnels, c’est le fait que cela donnera des pains plus volumineux à poids égal.

En termes économiques, cela donnera des pains de volume comparable mais de moindre poids (XVI.4.8). Cela va aussi conduire à des critiques assez rapides d’altérations gustatives dénommé parfois de « goût de carton », par les consommateurs et de formation des gaz dénaturant (l’hydroperoxyde et l’hexanal) par les scientifiques[75].

Le retour progressif vers un pétrissage, dit pour la cause « amélioré », s’effectuera assez vite dans les années 1960, moins de cinq ans après la quasi-généralisation du pétrissage intensif. La méthode est « améliorée » puisqu’elle constitue un compromis entre le pétrisage à vitesse lente (PVL) et le pétrissage intensif (PI). Cette méthode « améliorée » a été étudiée en 1961, puis diffusée par l’école de boulangerie et pâtisserie de Paris[76] (l’Ebp).

En fait, la réponse des équipementiers est inexistante et celles des technologues est timide puisqu’elle ne fait que diminuer de deux cent brassages sur la totalité du pétrissage. Pour les 1 200 tours du pétrissage intensif, on arrête aux 1 000 tours pour le pétrissage dit amélioré.

Pour moi, ce passage du pétrissage intensif au pétrissage amélioré marque un des plafonds de l’intensification de la panification, on ne peut pas aller plus loin. Dépasser cette limite butoir, donne une mie semblable à du « coton hydrophile bouilli[77] » et conduit à une perte de goût par suroxygénation.

Rares sont les aliments qui peuvent prendre cette mesure dans leurs opérations de transformation, mais s’il y en a un qui pouvait le vivre, c’est bien le pain et sa panification dont on sait mieux cerner les limites, vu son histoire ayant traversé pas mal de modes de production de par le monde et depuis des siècles.

Voyons maintenant, le choix des types de pétrins présent sur le marché actuel (fig.11).

XVIII.3.1.Pétrins à bras plongeants

On retrouve encore le mouvement du bras plongeant dans le tableau des offres actuelles. Il est généralement connu sous le nom de la firme suisse qui l’a lancé sur le marché « Artofex » (XVIII.3), mais la protection du brevet de la firme est tombée depuis longtemps dans le domaine public et diverses entreprises ont repris le système dans leurs offres. Ce mouvement, nommé parfois cycloïdal, ne s’est pas adapté rapidement au pétrissage intensif (augmentation de la vitesse), voilà pourquoi on considéra qu’il faisait de la résistance à cette courte mode du pétrissage intensif.

XVIII.3.2.Les pétrins à axe oblique

On a déjà approché le mouvement de pétrissage sous forme de fourches en axes obliques puisqu’ils ont été en France l’outil par excellence pour la « méthode pain blanc », qui sera l’occasion d’introduire une deuxième vitesse (souvent le double de rotations par minutes de la première vitesse). Ce qui est plus à rapporter à la phase soufflage pour battre les pâtes et où il faut atteindre au moins les 80 rotations par minutes.

Comme ce type de pétrins a souvent des cuves à course libre où c’est le frottement de la pâte sur la cuve qui entraine la rotation de celle-ci, il se peut que la cuve défile trop rapidement et que, du coup, la pâte soit moins bien pétrie au même nombre de tours. Les concepteurs ont donc ajouté un frein à la rotation de la cuve. Ce dernier outil nécessite un savoir-faire supplémentaire pour éviter le sous-pétrissage ou le sur-pétrissage[78].

Les équipementiers vont proposer des pétrins à axe oblique avec parfois des fourches à trois branches au lieu des deux habituelles. Si c’est le cas, le temps de pétrissage devrait être réduit de 30 %[79].

Les premiers pétrins à deux vitesses apparaissent en 1956. Certains systèmes (à vis sans fin) auront « la tête qui chauffe » et ne résisteront pas longtemps à la montée en régime des rotations mécaniques exigée pour ce type de pain, blanc de blanc[80]. Mais il n’y aura pas que ce type de pétrins qui vont chauffer, la pâte aussi, vu le nombre de tours et la vitesse de pétrissage. Cette accélération nécessitera l’emploi de refroidisseurs d’eau, puisqu’en été l’eau froide de distribution était encore trop chaude (XVIII.5).

Un temps, la firme de pétrins Phébus ira même jusqu’à insuffler de l’air comprimé dans la pâte avec un tuyau installé à la base du pétrin. Pour « un développement presque sans limite, une mie soyeuse, d’une blancheur complète » comme le vante la publicité.

Certains techniciens de qualité[81] diront que « ce n’est que du vent », « cela ne sert à rien ».

XVIII.3.3. Pétrins à bras coudés

Faisons connaissance avec le mouvement « Diosna » (nom de la firme d’Onasbrück en Allemagne) créé en 1885 et déposé en 1911. Il s’agit du mouvement « à bras coudé », il est apprécié par les boulangers qui ne veulent pas trop travailler la pâte. Toutefois, la vitesse de rotation de ce genre de modèles augmentera elle aussi au fil du temps.

Personnellement j’ai longtemps travaillé avec un système assez semblable dénommé « Dora » et fabriqué par Kemper, une autre firme de Rhénanie-Wesphalie. Je trouvais ce mouvement très approprié aux pâtes boulangères.

XVIII.3.4. Pétrin à spirale

Après, dans le début des années 1980 viendront sur le marché les pétrins spirales initié par la firme Kemper intégrée dans le groupe Werner & Pfleiderer en 2003. Dès le départ c’est des vitesses de rotations plus importantes et par conséquent une durée de pétrissage plus courte qui sont ces particularités. Un outil que les technologues ne veulent pas dénigrer, mais sans pour autant, ne pas mettre en garde. Plus « que le pétrin lui-même, c’est encore la façon dont on l’utilise qui est déterminante»[82].

S’il faut reconnaître le côté rationnel de la rapidité des pétrins à spirale, il ne faut pas pour autant que cette accélération vis-à-vis des modèles précédents nous fasse atteindre très facilement le sur-pétrissage[83] qui « lessive » la pâte. Ainsi il sera plus exigeant au niveau du contrôle et suivi. Au début de son installation dans les fournils, combien de fois, ai-je entendu l’avis de confères qu’il fallait se méfier de lui, parce qu’il « chauffe » vite les pâtes. En fait, il fallait s’adapter à la rapidité du pétrissage réalisé par ce pétrin dont le mouvement échauffe moins que l’axe oblique par exemple[84]. Si le pétrin à spirale n’est pas muni d’une tige centrale, l’altération par la chaleur peut être deux fois plus importante. La tige au centre du pétrin permet de détacher la pâte du bras, ce qui ralentit l’échauffement[85]. À contrôler comme tout outil qui donne dans la puissance, surtout au niveau du temps de pétrissage qu’il faudra diminuer en calculant un nombre de tours total à ne pas dépasser. Ce type de pétrins est devenu le plus présent sur le marché et parfois l’unique système proposé chez certains constructeurs.

Il est vrai qu’après avoir connu un florilège de marques, la restructuration et la concentration des entreprises constructrices de pétrins commencent dès le début des années 1970. Les rachats ne s’arrêteront pas jusqu’à la fin du siècle précédent[86], ou l’on ne compte plus que quelques firmes adoptant tous le mouvement spirale. Les normes imposeront l’acier inoxydable en remplacement des alliages fonte ou fonte-aluminium pour l’hygiène. Pour la sécurité, s’installeront des couvercles sur la cuve du pétrin avec rupteurs de courant dès qu’on soulève ce couvercle pour intervenir dans la pâte (racler les bords, détacher du bras,…)

XVIII.3.5. Pétrins à cylindres

Avec les pétrins laminant la pâte, on entre dans une autre catégorie de travail.

Le pétrin d’Ernest Corse (trop souvent éludé en pétrin corse) est le représentant français avec d’autres (Goguet et Mermet, Bayard) des refinadoras espagnols comme Serge, boulanger devenu constructeur de four a pu me l’attester, lui qui visite tant de fournils.

Ces pétrins « affinent » en pressant la pâte entre deux rouleaux verticaux avec parfois des renflements hélicoïdaux dans un des deux rouleaux pour mieux entrainer la pâte.

Leur vitesse de rotations est assez lente (15 à 20 tours/minute) et le pétrissage est de ce fait long (45 à 60 minutes), mais une compression se produit lors de chaque passage qui laminent la pâte, ce qui l’oxyde et la blanchit. Ce traitement est généralement réservé à des pâtes fermes auxquelles on ajoute parfois des matières grasses pour confectionner des pains spéciaux encore présents en Italie et en Espagne (XX.1.).

Autrefois pain des marins, on a gardé dans de rares boulangeries normandes et bretonnes le pain brié comme un pain traditionnel, dont les enquêtes historiques nous laissent l’image d’un travail quelque peu massacreur, consistant à marteler et broyer la pâte grâce à la brie.

On voit (fig.12) au centre d’une gravure italienne du xviie siècle que cela nécessitait le travail de trois hommes[87]. Deux au bout de la barre « braquant » la pâte et le dernier déplaçant la pâte de manière attentive pour qu’elle soit toujours sous l’axe au moment où la brie s’abat. On pensait alors, depuis le Moyen Âge et ses pains tranchoirs, que les pâtes dures donnaient les meilleurs pains[88]. Une tradition qui est très présente au Sud de l’Europe. Et, nous l’avons vu avec le pétrin d’Ernest Corse, au Sud de la France, ce qui a amené certain à qualifier le pétrissage aux pieds de « marseillais[89] ».

Les derniers pétrins ou outils pour braquer la pâte seront abandonnés après la Seconde Guerre mondiale. Encore que certains pétrins mécaniques motorisés avaient des bras fraseurs semblables à des assommoirs, plus adaptés au travail de pâtes dures. Si ces pâtes dures sont fréquentes notamment en Espagne et Italie, c’est peut-être du la proximité des pasta des ex-vermicelliers, qui autorise plus facilement de faibles hydratations et l’usage presqu’obligé de la compression pour assembler le peu d’eau existante dans la pâte.

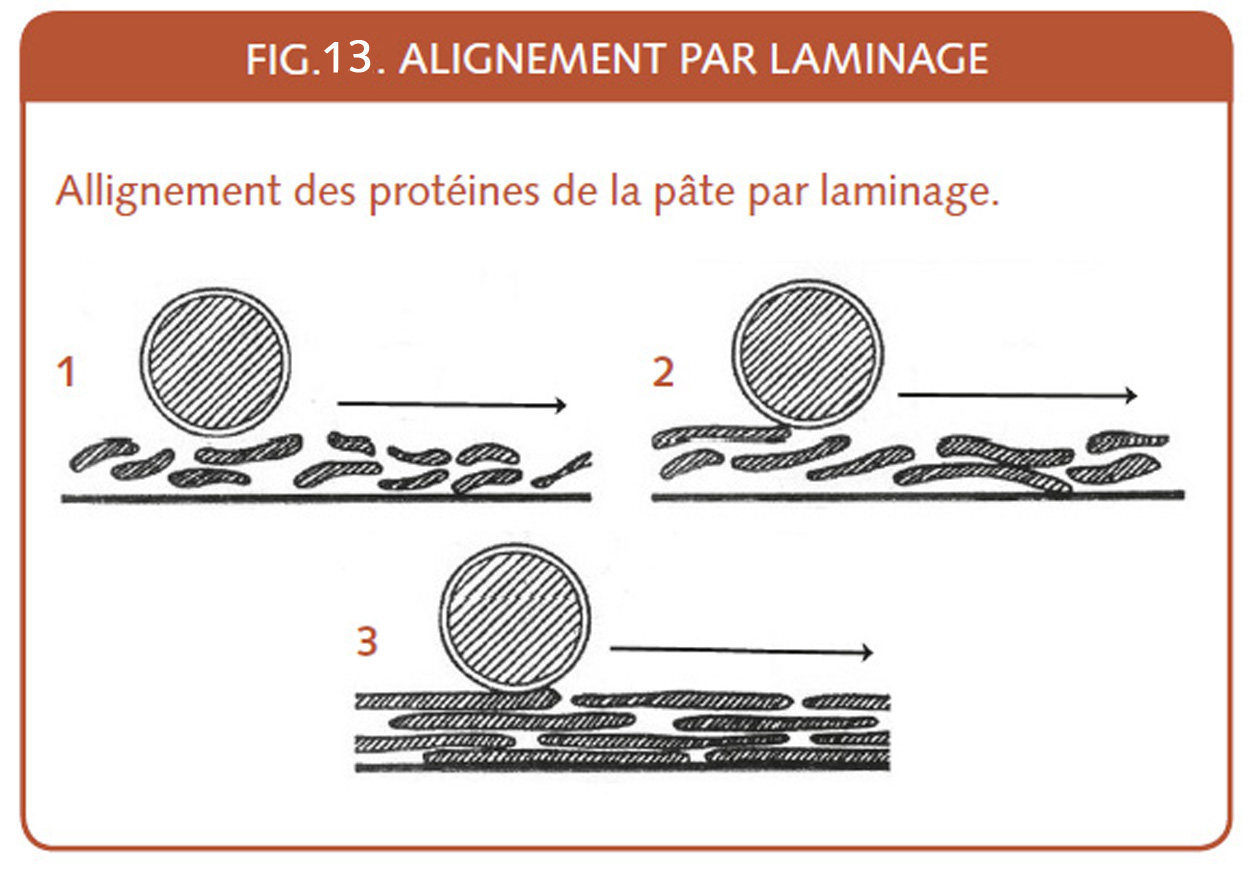

D’où ce Cylindro, proche physiquement de la calandreuse et techniquement du laminoir (fig.13).

On suit le témoignage de Nicolas, qui a été boulanger et consultant au Brésil. Le cylindro a commencé à être utilisé à l´époque des premiers pétrins mécaniques qui ne possédaient qu´une vitesse lente et ne permettait pas un développement satisfaisant du réseau protéique selon les critères de qualité des Portugais qui l´ont amené au Brésil. Après un frasage, le boulanger prend la pâte en portions de cinq à quinze kilos selon la capacité du cylindro et va jeter la pâte en haut de l´appareil qui est constitué de deux cylindres métalliques, un libre que l´on peut freiner et l´autre motorisé. La pâte est fortement comprimée et elle ressort en bas où le boulanger va la plier en deux ou trois et la relancer en haut (comme une sorte de tourage).

On suit le témoignage de Nicolas, qui a été boulanger et consultant au Brésil. Le cylindro a commencé à être utilisé à l´époque des premiers pétrins mécaniques qui ne possédaient qu´une vitesse lente et ne permettait pas un développement satisfaisant du réseau protéique selon les critères de qualité des Portugais qui l´ont amené au Brésil. Après un frasage, le boulanger prend la pâte en portions de cinq à quinze kilos selon la capacité du cylindro et va jeter la pâte en haut de l´appareil qui est constitué de deux cylindres métalliques, un libre que l´on peut freiner et l´autre motorisé. La pâte est fortement comprimée et elle ressort en bas où le boulanger va la plier en deux ou trois et la relancer en haut (comme une sorte de tourage).

Cette action de cylindrage (appelée « cilindrar » ou « sovar » en portugais) va être répétée dix à quarante fois par le boulanger, c’est un effort physique intense et cela pour chaque portion de pâte.

XVIII.3.6.Pétrins industriels

Un autre point que l’on aborde brièvement pour être complet dans notre présentation de l’outil qu’est le pétrin mécanique, ce sont les pétrissages clairement industriels, parfois en continu, pour rationaliser au maximum le travail. Ici il est plus question de transmettre de la force par des mouvements rapides, donc de soufflage, et la mesure d’évaluation s’exprime en kilojoules (unité de mesure de force) au kilo de pâte.

Celles-ci doivent atteindre, en moins de cinq minutes en moyenne, quarante kilojoules par kilo, et dans les extrêmes suivant les farines, une fourchette de vingt à soixante-quinze kilojoules par kilo.

Alors qu’en artisanal conventionnel, on se situe entre dix et quinze kilojoules par kilo en vingt minutes[90].

Des vitesses de 500 tours par minute (parfois plus), un hermétisme obligatoire pendant le pétrissage et quelques additifs (un peu de matières grasses et une bonne dose d’acide ascorbique) permettent de maximiser ce transfert d’énergie dans la pâte. Des articles peuvent vous permettent d’en savoir plus sur cette caractéristique de transfert énergétique par la force des pétrissages[91].

Les procédés industriels de production en continu iront toujours en s’améliorant, intégrant l’addition de levain liquide et un plus grand contrôle des paramètres, le procédé Amflow est un des plus connu et employé.

XVIII.3.7. Données générales sur les pétrins actuels

Résumons le choix des mouvements fraseurs encore sur le marché en tableau (fig.14) et en image.

| fig.14. Caractéristiques des pétrins actuels | |||||||

| Dénomination du mouvement | Hermétisme

de la cuve |

Nombre de tours par minute (tr/min) | Nombre

de bras fraseurs |

||||

| Min. | Max. | ||||||

À bras plongeants  |

Non | 30 | 45 | 2 | |||

À bras coudés  |

Non | 30 | 90 | 1 | |||

À cylindres  |

Non | Laminage | 2 | ||||

À axes obliques  |

Non | 70 | 90 | 2 | |||

À spirale  |

Non | 80 | 220 | 1 | |||

À doubles hélices  |

Oui | 350 | 700 | 2 | |||

Presqu’en complément de la figure 14, approchons les critères employés lors de la mesure de capacité de volumes brassés des pétrins. Elles sont exprimées en litres, mais il s’agit du nombre de litres que peut contenir la cuve, pas des litres d’eau de coulage de la pâte que la cuve peut contenir sans forcer l’outil. Ainsi, si vous voulez transposer la capacité de la cuve en litres d’eau de coulage que le pétrin peut recevoir sans forcer, il vous faudra diviser par cinq l’indication des firmes si elles ne vous donnent pas cette donnée ou si vous achetez en occasion[92].

La quantité de pâte maximale qu’un pétrin peut travailler doit dans l’idéal correspondre à la capacité de cuisson du four.

XVIII.4. La consistance des pâtes

La contenance minimale est aussi intéressante à connaître puisque cela pénalise le mouvement à axes obliques où la cuve est entraînée librement, sans moteur. Une petite pâte dans une grande cuve ne sera pas brassée de la même manière qu’une pâte qui occuperait toute la cuve.

Le choix pâte dure ou pâte molle ou entre les deux, appelée « bâtarde » pour la cause, est un choix de recherche spécifique de mie et d’alvéoles insérées dans celle-ci.

Une pâte plus ferme a beaucoup plus de chance à conduire à une mie serrée avec fines alvéoles, genre de pain toast pour faire des tartines qui ne laissent « pas passer la confiture ».

C’est normal, elle a moins de facilité de mouvance et elle est plus lourde à faire lever.

La pâte plus molle est plus fluide et appropriée pour des pains plus en croûte, genre baguette, ciabatta, pain de Lodève ou de Galice aux mies à très grandes alvéoles sauvages. Avec la volonté d’être assez sérieux que pour ne pas l’être de trop, et pour bien exprimer que ce livre est écrit par un boulanger, je me permet une petite pointe d’humour. Avec ces grandes alvéoles dans la mie du pain, il faut alors prévenir les clients qu’il ne faut surtout pas remplir les trous avec du beurre ou des pâtes à tartiner au risque de créer des problèmes économiques et diététiques, voire d’aérophagie s’ils mangent carrément les « trous ».

Blague à part et sans vouloir s’appesantir sur le sujet, c’est un peu comme la musique qui peut exercer un effet positif sur notre humeur, et même sur la fermentation panaire, ce qui donna lieu à une petite controverse toute scientifique [93].

Ici c’est à nous de trouver la consistance adéquate pour accueillir et contenir ces bulles de gaz carbonique que nous donne la fermentation, et en quelque sorte, choisir le milieu dans lequel elles doivent s’épanouir au maximum ou se restreindre pour composer une mie serrée (XX.1).

Dans un article sur les effets de l’hydratation, Fabien Faisy conclut en 2008 que plus d’eau dans la pâte favorise la souplesse et qu’une fois proche des 70 % apparaissent de grosses alvéoles « sauvages », mais pénalise le lissage, le collant et l’aspect des pains si on n’adapte pas le process[94].

C’est aussi les farines modernes au gluten très « hard » qui permettent des pâtes sur-hydratées ou « pattemouilles », expression du professeur Calvel. Celui-ci classe ces dernières comme quatrième type d’hydratation de pâte, à 70 % et plus, après les pâtes ferme, bâtarde et douce[95]. Dans l’encyclopédie du pain étasunienne, « Modernist bread », on mentionne qu’au dessus de 70% d’hydratation apparaissent les grosses alvéoles et à 130 % d’hydratation, les clichés de N.Myhrvold montrent un affaissement de la mie et une grosse caverne[96] comme pour le seigle hyperdiastasique (fig.7 dans XIX.3.2).

Personnellement, je suis plutôt bâtard (en termes de pâte évidemment), j’aime que la pâte aie le même confort que ma main, que cela soit harmonieux lors du façonnage, j’aime que la pâte se laisse faire et épouse les mouvements. Je dois dire que c’était tous les jours, qu’avec mon collègue Jonathan, on discutait de l’état des pâtes que j’héritais de lui de par notre arrangement de travail. Lui appréciait un autre confort, résumé dans la locution « pâtes dures, pâtes sûres ».

On pourrait presque dire qu’il y a existé une mode de faire des pâtes fort hydratées.

C’était en 2011, sur plusieurs fils de discussion du forum boulangerie.net, à qui hydraterait plus que l’autre. On semblait viser l’inscription au livre des records. En Galice, je me suis laissé dire que c’est la hausse du prix de la farine (soit disant compensé par le prix de l’eau) qui a conduit les boulangers du Nord-est de l’Espagne à ces pains aux énormes alvéoles. Pourtant les qualificatifs d’appréciations professionnels de pâtes sur-hydratées y allaient d’expressions du type, « trop molle » à « impossible à façonner » pour ces « pattemouilles ».

à la même époque, il faut dire que l’on commençait à ne plus façonner, avec les pratiques plus figeantes de pointage-bac au froid positif, suivi du passage à la diviseuse-formeuse. On peut penser au Panéotrad, pionner en la matière, de Jean-Yves Guinard et Denis Régnier lancé en 2006, pour un peu plus tard vendre le brevet à la firme Bongard[97].

Je pense aussi que le prix de l’eau en regard du prix de la farine donne parfois la vie « dure » à toute contre-argumentation pour pâtes sur-hydratées. Cet argument ne tient pas la route, puisqu’il faut cuire de manière prolongée ce genre de pâte à plus de 80 % d’hydratation, du moins si l’on veut éviter la croûte gommeuse et caoutchouteuse venant au ressuage. Pour résumer le choix de la consistance, il est clair qu’il s’agit de trouver la plus appropriée à la mie de pain que l’on souhaite exprimer.

Petite addenda à ce sous-chapitre, consistance de la pâte, prenons note qu’en Allemagne, le taux d’hydratation se calcule différemment qu’en France. Il s’appelle « Teigausbeute », soit traduit littéralement « Rendement en pâte » résumé par le sigle TA. Il donne le chiffre d’eau ajouté à la matière sèche (farine principalement) qui équivaut toujours à 100. Soit par exemple, si vous ajouter 65 litres d’eau à 100 kilos de matières sèches, cela donne un TA de 165. Mais ne vous étonnez pas de rencontrer des taux d’hydratation (TH) de 200 à 300 % ou exprimé en TA de 300 ou 400, puisque l’on hydrate souvent très fort les levains de seigle, afin qu’ils soient « pumpfähig », c’est-à-dire pompables[98].

XVIII.5. La température des pâtes

| fig.15

Pour convertir les Fahrenheit en Celsius |

| (°F – 32) / 1,8. |

| Soit : 77 °F – 32 = 45 |

| puis 45 : 1,8 = 25 °C |

| Pour convertir les

Celsius en Fahrenheit |

| (°C x 1,8) + 32. |

| Soit : 25 °C X 1,8 = 45 |

| puis 45 + 32 = 77 °F |

Pour le calcul de la température de la pâte, le premier principe à prendre en compte semble bien être la température que l’on considère idéal pour les microorganismes de la fermentation. Les levuriers indiquent une fourchette allant de 22 à 25 °C[99].

Encore, que l’on considère comme toujours que vous êtes comme « la majorité silencieuse » de professionnels qui ne veulent surtout pas trop ralentir la fermentation (ou leur temps de travail).

Comme la pièce dans laquelle on travaille ne sait pas facilement se réchauffer rapidement et comme la farine a encore plus d’inertie thermique, c’est sur la température de l’eau de coulage que l’on va jouer pour atteindre les degrés Celsius ou, pour les états-Unis, les degrés Fahrenheit qu’il nous faut (fig.15). La Grande-Bretagne et son Commonwealth sont passés du degré Fahrenheit au degré Celsius au milieu du xxe siècle.

Afin d’obtenir la température de l’eau de coulage, il suffit de multiplier par trois la température idéale de la fermentation et de retirer les températures de la pièce et de la farine (cette dernière étant généralement un ou deux degrés en dessous de la température de la pièce).

On est déjà avec le conseil du maitre boulanger Émile Dufour dans les années 1930, avec une température de base de 60 °C au lieu des 75 °C (soit les 3 X 25 °C) qui pourrait apparaître comme logique. Notez que nous n’avons aucune indication sur la période à laquelle cet exemple a été efficace.

Selon que l’on se trouve en hiver pendant les fortes gelées ou en pleine canicule estivale, il faudra évidemment rectifier la température de base. La pâte est comme notre corps, elle ne doit ni grelotter, ni avoir de la fièvre. Émile Dufour décrit deux cas extrêmes[100]. Si en hiver l’eau du robinet était à 3 °C, la farine à 5 °C et le fournil à 6 °C, cela donne pour une température de base de 60 °C : 60 – (5 + 6) = 49 °C, de quoi chauffer beaucoup l’eau pour qu’elle passe de 3 à 49 °C. Alors qu’au plus fort de l’été, toujours dans le témoignage des années 1930, on se trouvera avec une température de l’eau au robinet à 26 °C, la farine à 30 °C et le fournil à 30 °C également. Ce qui donne, toujours avec une température de base de 60 °C : 60 – (30 + 30) = 0 °C, alors qu’elle est à environ 26 °C au robinet. Il n’y a plus qu’à mettre de la glace dans l’eau !

On voit là les limites du calcul des températures de l’eau qui va aller au temps des fortes gelées jusqu’à 49° C, degré de température au-delà du respect de la vie des enzymes de la farine et des microorganismes et en été oblige à refroidir l’eau de distribution. Ce système de calcul nous indique aussi les précautions à prendre quant aux températures de la farine et du fournil, pour ne pas tout demander à la température de l’eau.

Certes, couler l’eau la plus fraîche possible est un choix qui est transmis par la profession de longue date, « le pain qui a été pétri à l’eau froide ou tiède est constamment meilleur, plus blanc et plus savoureux que celui fait à l’eau chaude »[101]. On remarque que le calcul avec température de base fixe n’est pas significatif au point de déterminer celles-ci, une fois pour toutes.

« Ce qu’il faut […] c’est quand vous mettez votre pâte en planche, quand vous tournez, vous triturez votre pâte, que celle-ci vous laisse une légère sensation de fraîcheur, entre 22 et 24 °C. » Voilà le milieu. « Seuls ceux qui ont boulangé à bras ont pu s’apercevoir des différences qui peuvent exister », écrit émile Dufour. Ce n’est pas pour relancer le débat entre pétrissage manuel et mécanique, mais le toucher a son importance à l’époque de l’estimation au « pifomètre » et permet de mieux se rendre compte de la température des ingrédients.

Le thermomètre est au boulanger ce que la boussole est au marin nous dit encore Dufour[102], reprenant là un autre maitre boulanger, Sébastien Vaury[103], auteur d’un guide de boulangerie paru un siècle avant celui de Dufour. Vaury écrit en 1834 « qu’il est bien de faire connaître [le thermomètre] à ceux qui peuvent encore l’ignorer ». En effet, les thermomètres à alcool de Réaumur, à mercure de Celsius et Casati n’existent que depuis les années 1730. Il n’y a pratiquement que les « scientifiques » de l’époque de Vaury qui l’employaient.

C’est le cas de Tillet (le relecteur de l’ouvrage de Parmentier à l’Académie Royale des Sciences au xviiie siècle) qui s’en servit pour l’étude de la perte de poids des pains durant la cuisson. Parmentier en faisait également usage[104].

Les thermomètres ne commenceront vraiment à être utilisés qu’à partir de 1794, lorsqu’il est décidé, en même temps que l’on passe au système de mesure métrique, que « le degré thermométrique sera la centième partie de la distance entre le terme de la glace et celui de l’eau bouillante ». Avant cela, en boulangerie, « on établit qu’il faut prendre l’eau : 1) telle qu’elle est sortant du puits, 2) tiède en hiver, 3) chaude dans les grandes gelées ».[105]

Au début du xixe siècle, Vaury propose d’avoir deux thermomètres, le premier fixe, pour la température de l’atelier, et l’autre flottant pour la température de l’eau. Il recommande aussi d’avoir un tableau sur lequel régler le travail, pour que « l’ouvrage devienne invariable ». Ce n’est pas pour rien qu’il présente son livre comme un « guide ». Les années 1830, c’est une époque où l’on travaille au levain et d’après Vaury, l’eau ne devrait jamais être au-dessus de 15 °C. Voilà qui interpelle et met presque le système de calcul de température de base au placard, puisque cela obligerait d’avoir des températures d’atelier et de farine constamment à 22 °C. En prenant 60 °C comme température de base, même si les couvertures sur la pâte et le voisinage du four de masse à bonne inertie thermique pouvaient permettre de tenir au chaud la vie présente dans le levain, cette eau à 15 °C ne devait pas être d’usage aux périodes de grandes gelées.

Tout cela nous explique pourquoi la température de base n’est pas le reflet de la multiplication de la température idéale des 25 °C multipliée par trois.

| fig.16. Pour calculer la température de l’eau de coulage | ||||||||

| La température de base est normalement votre température idéale de fermentation multipliée par trois, puisque l’on y soustrait les deux autres températures (celles de l’atelier et de la farine) pour trouver l’inconnue qui est la température de l’eau.

Les anciens ou l’expérience conseille des températures de base de 60 °C, soit des pâtes fraîches à 20 °C. Mais si votre température de pâte préférée se situe plutôt à 25 °C, ce sera 75 °C. |

||||||||

| T° de base | 60 °C | 60 °C | 66 °C | 66 °C | 70 °C | 70 °C | 75 °C | 75 °C |

| – T° atelier | -30 °C | -6 °C | -26 °C | -14 °C | -26 °C | -18 °C | -30 °C | -18 °C |

| – T° farine | -30 °C | -5 °C | -24 °C | -12 °C | -24 °C | -17 °C | -28 °C | -17 °C |

| = T° de l’eau | 0 °C | 49 °C | 16 °C | 40 °C | 20 °C | 33 °C | 17 °C | 38 °C |