Chapitre XII Moulins et Mouture

XII.1. Le positionnement historique de la meunerie

J’aime beaucoup cette phrase d’A.A. Parmentier qui écrit que la meunerie « a un rapport trop direct avec la fabrication du pain pour être étrangère aux boulangers[1] ». « Il serait même à désirer que le même homme exerçât l’un et l’autre état, ou qu’au moins le boulanger pût réunir les connaissances principales de l’art de moudre[2] ».

Le bref historique (II.2) nous dit qu’au xviiie s., les moulins produisent de la mauvaise farine et rejettent jusqu’à la moitié du grain[3]. A.A.Parmentier résume la léthargie dans lequel l’art de moudre se trouve encore à son siècle dans ce propos : « dans un moulin banal, on y moud toujours mal[4] ».

C’est une ordonnance de novembre 1546 qui interdit de remoudre les « sons gras[5] ». Ce que l’on voulait condamner n’était pas le pain complet, mais l’usage de la remouture du son gras, vendu et panifié pour de la farine et du pain intégral.

L’expression wallonne de « risaiwe » était employée pour les « sons gras » à Liège où l’on interdit aussi « le pain fait avec les resaiwes des dits pains tamisés[6] ».

En France, même si l’interdit fut souvent bravé, ce n’est qu’en 1740 qu’arrive enfin l’autorisation de remoudre les « sons gras[7]» soit « les gruaux confondus avec le son »[8] comme on les dénommait à l’époque. Après c’est l’avènement de la mouture dite «économique », puisqu’elle rend plus de farine blanche au poids de grain moulu. Cette mouture économique est dite également « à repasse », « à reprises » ou « à blanc », elle sera fortement promue par toutes les politiques d’approvisionnement[9].

La meunerie n’a pris en charge le tamisage, dit bluterie, que vers les xviie siècle, avant cela la farine sortait brut du moulin et était dénommée « la boulange ». C’étaient les talmeliers (ancien nom des boulangers) qui tamisaient et profitaient ainsi de ces 50 % de « résidus » pour nourrir et élever, notamment, des cochons[10].

De nos jours, cela a bien changé, c’est la meunerie qui instruit le boulanger avec ses laboratoires d’essais, ses farines prêtes à l’emploi, ses ajouts d’enzymes paramétrant les procédés de panification et enfin, leurs aides aux investissements financiers moyennent exclusivité de fournitures. On ne peut pas dire que le message d’A.A. Parmentier ait été entendu. En effet, celui-ci écrivait en 1778 : « Le dernier homme à qui le boulanger devrait s’adresser pour emprunter de l’argent est le meunier[11] ».

XII.2. La connaissance du grain à moudre

Revenons aux propos techniques dont on veut s’instruire.

On a du grain à moudre, rien qu’à connaître où se trouvent les meilleurs qualités nutritives et gustatives du grain.

Il existe un aspect dégressif en allant du périphérique au centre, le grain passe du côté fibreux riches en éléments minéraux qui sont aussi des couches plus riches en nutriments, pour arriver à l’amande farineuse qui en son centre a la présence maximum d’amidon (fig. 2 dans VII.4).

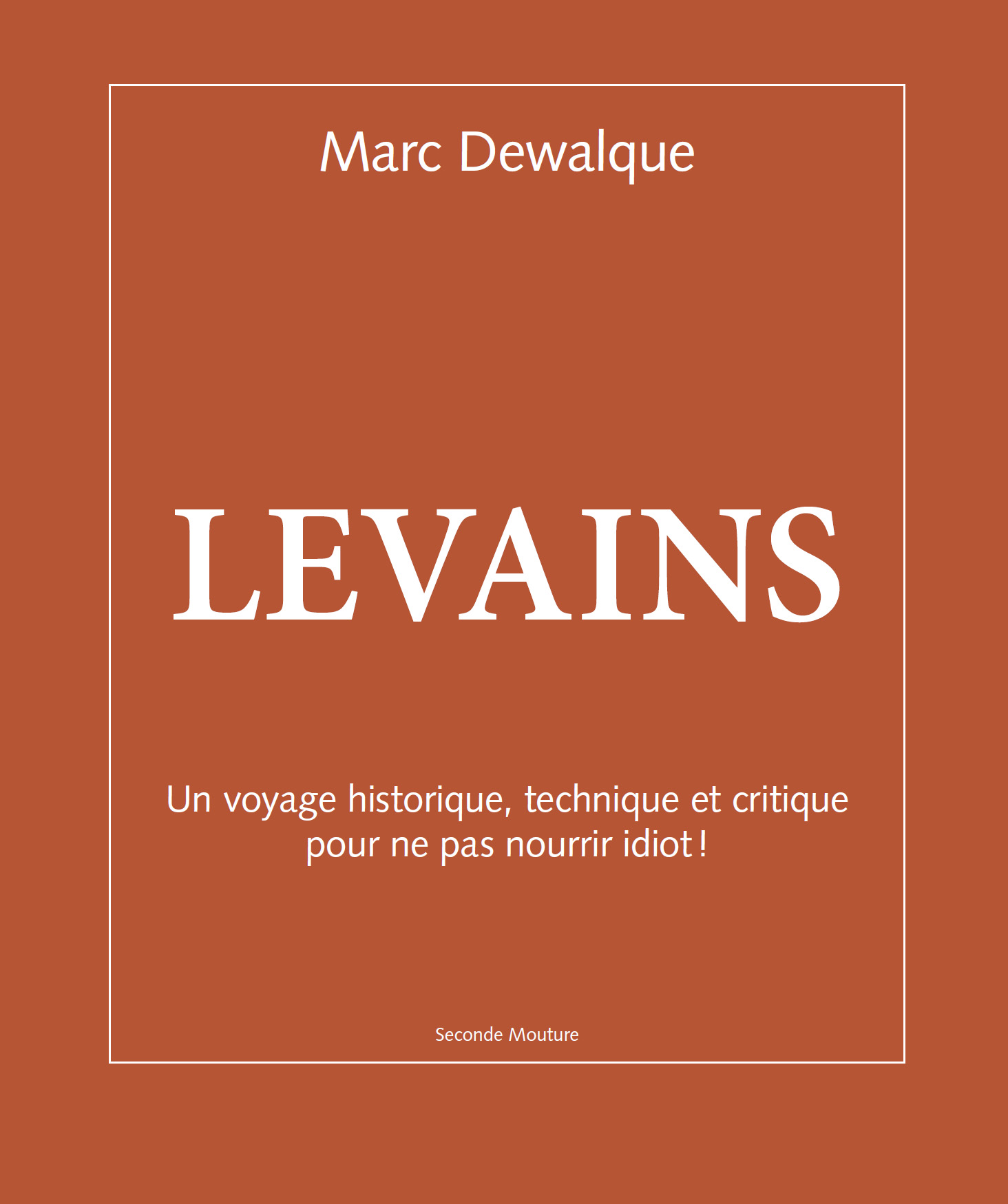

Dans les six couches que compte l’enveloppe (son), on sépare souvent les trois qui composent l’enveloppe du grain ou péricarpe externe, des trois couches qui sont dites le péricarpe interne ou enveloppes de l’amande.

Il est clair que les enveloppes externes, respectivement épicarpe, mésocarpe et endocarpe, sont plus fibreuses et logiquement dédiées à la protection de l’embryon. Leurs structures une fois transversales pour le mésocarpe et la suivante, longitudinales pour l’endocarpe, démontrent bien la construction de barrières qui suppléent l’épicarpe, faisant lui, 2 à 4 couches. C’est principalement ces enveloppes externes qui seront traitées d’indigestibles fibreux.

Le germe (qui n’est pas périphérique) est l’endroit où s’enclenche le processus de reproduction de la graine. Il est de ce fait un élément plein de protéines et acides gras d’excellentes qualités nutritives et de plus, bien disponibles à l’assimilation. Ce concentré d’éléments nutritifs sera parfois convoité dans le marché des compléments alimentaires se voulant plus performants et répondant aux visées d’alimentation pour obtenir de meilleurs résultats sportifs ( pigeons de concours, chevaux de course ), étant pris comme des substances dopantes naturelles ou en pharmacie humaine se voulant revitalisante.

Dans la couche d’aleurone ou assise protéique, dite encore couche merveilleuse, représentant environ 7 % du grain, un concentré de meilleurs éléments se localise.

En détail, c’est environ 80 % de la vitamine B3 qui se localise dans la couche d’aleurone.

En détail, c’est environ 80 % de la vitamine B3 qui se localise dans la couche d’aleurone.

Les protéines ( 20 % de celles du grain ) sont riches en acides aminés limitants, ce qui renforce l’efficacité protéique (VII.7).

Les parois fibreuses des cellules d’aleurone occupent 35 % de celles-ci et sont principalement composées ( au 2/3 ) de sucres pentoses [12].

| fig.2. Composition du grain et de ses fractions (en g pour 100g) | |||||

| Grain entier | Albumen amylacé | Germes | Aleurone | Péricarpe | |

| Protides | 13,7 | 12,0 | 31,0 | 30,0 | 10,0 |

| Lipides | 2,7 | 2,4 | 12,0 | 9,0 | / |

| Glucides (amidon) | 69,0 | 82,0 | / | / | / |

| Pentosanes | 7,4 | 1,6 | 7,0 | 46,0 | 43,0 |

| Minéraux | 1,9 | 0,5 | 6,0 | 12,0 | 7,0 |

| Cellulose | 2,8 | 0,1 | 2,0 | 3,0 | 40,0 |

| D’après Walter LOPEZ et coll., 2001. | |||||

La difficulté technique de la mouture est que cette couche d’aleurone est, vers l’extérieur, très difficile à extraire parce que fort attenante avec les couches plus fibreuses et vers l’intérieur, elle est entremêlée avec l’amande[13].

Et puis, il faudra que les technologues de la meunerie précisent si la couche d’aleurone « présente un intérêt nutritionnel pour l’industrie[14] » ou au contraire que sa présence est considérée en termes de « taux de contamination des semoules[15] » ou farines[16].

D’où souvent, cette grosse difficulté en produits de mouture de récupérer dans une farine plus ou moins blanche ou couleur crème, cette couche d’aleurone[17] (fig. 1 de ce chapitre et fig.2 du chapitre VII.4) dont les anciens disaient qu’elle est au grain ce que la crème est au lait[18].

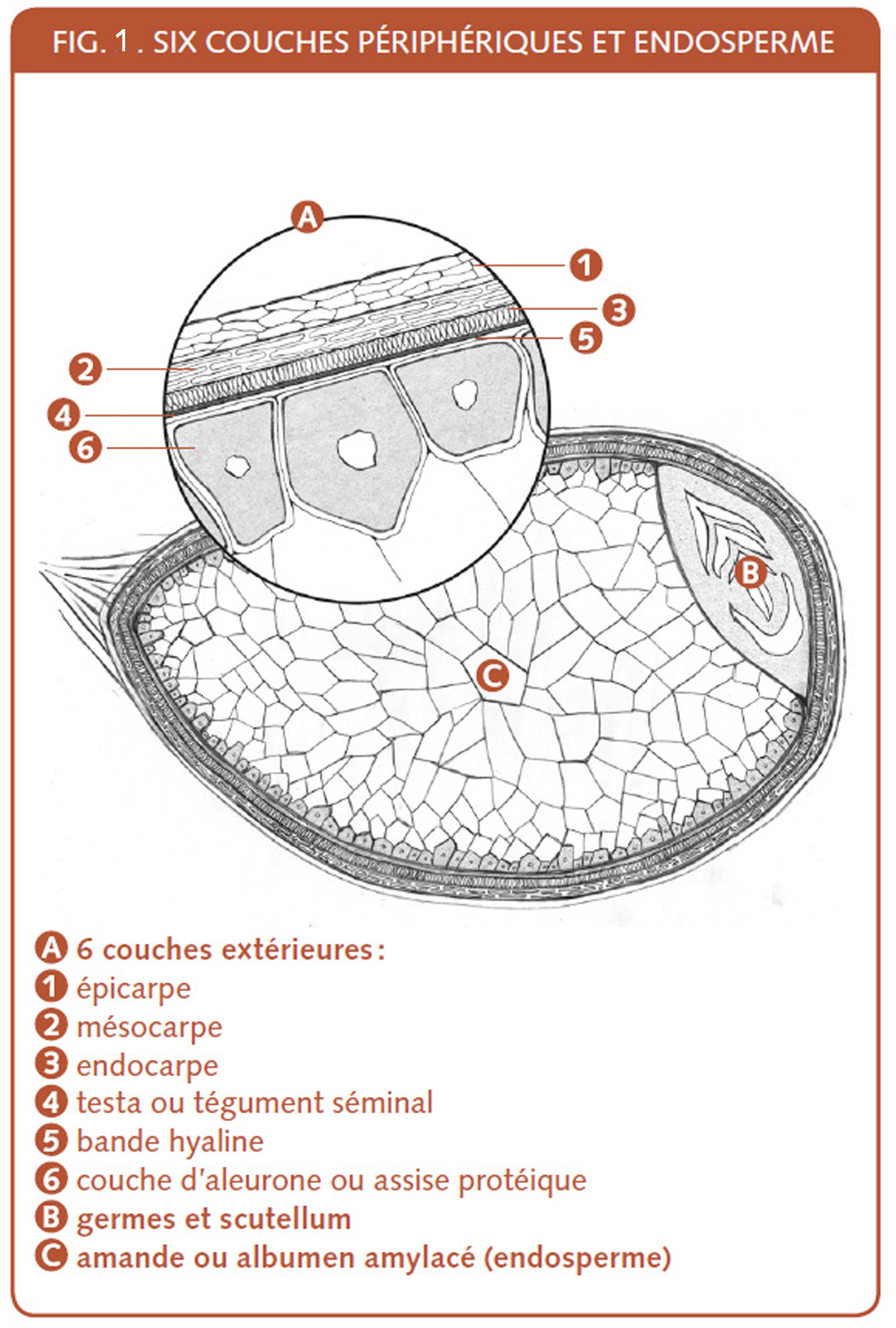

Du coup, il y aura toujours, soit de l’amande dans le son, ou du son dans l’amande (fig.3)[19].

Le challenge est là en mouture et dans la séparation opérée au blutage.

Le dégermage du grain au moulin est vu comme impraticable en mouture sur pierre et d’ailleurs non autorisé si l’on revendique l’appellation « farine de meules[20] », mais possible en mouture sur cylindres nécessittant au besoin des équipements supplémentaires ( détacheurs, sasseurs ), une main d’œuvre qualifiée avec des diagrammes et réglages précis[21].

Ce dégermage est encore plus facilement praticable en mouture abrasive, qui est un process du type à éplucher progressivement les fractions du grain à partir de l’extérieur de sa surface.

Il nous faudra bien discerner ces divers outils ou systèmes de mouture et leurs capacités.

Mais auparavant, préparons le grain à entrer dans le moulin.

XII.3. Le nettoyage des grains

Du champ de céréales où se mèlent aux grains, pas mal de corps étrangers, il nous faut trier, nettoyer. Que ce soit des graines d’adventices, des pierrailles, des débris d’insectes, des pailles, grains contaminés, avariés et ratessisés par l’échaudage ou les grains attaqués par les moisissures.

Plusieurs principes de tri existent.

Plusieurs principes de tri existent.

D’entrée de jeu, la batteuse (tarare, fig.5 du chap.VI.4.) retire de l’épi tous les grains enserrés dans leurs épillets sauf les blés vêtus – grands et petits épeautres et amidonnier. Ces derniers seront par conséquent battus séparément.

On peut retirer ce qui souille le bon grain par la densité en éliminant par la ventilation, les pailles, les barbes et les petits grains. C’est dans l’ancien tarare ou van, que la vitesse de production de vent par la rotation des pales de ventillation et l’ouverture d’arrivée d’air est à régler en fonction de l’élimination des corps triés par leurs légèretés.

Il existe, mais au champ et pour de petites quantités, des mini-batteuses de gerbes, qui ne sont utiles que pour le battage des mini-parcelles de collection, parce que plus faciles à nettoyer entre chaque variétés-populations qu’il faut bien séparer pour identifier dans le cas de culture de sauvegarde.

Et bien sûr, il existe des outils plus imposants et performants, comme le trieur-nettoyeur, dont les diverses grilles permettent de séparer suivant la grosseur ou calibre des grains (VI.4).

Pour les récoltes de terre caillouteuse, l’épierreur va également s’indiquer, surtout lorsque les hautes tiges ont versées et que l’on a du descendre au maximum la barre de coupe de la moissoneuse-batteuse.

On peut, lorsque l’on soigne le tri pour garder les grains comme semences, utiliser le trieur alvéolaire (VI.4) qui sépare les plus grosses graines des plus petites. Ces dernières ne sont pas bien pourvues en éléments de réserve afin de mieux réussir la germination.

D’autres outils modernes seront parfois accessibles chez des manutentionnaires du grain qui offrent des services de tri très sélectifs avec des tables densimétriques et même de tri-optique avec scanners.

Dans tous ces outils à forte ventilation, les spores de moisissures trouvent souvent l’occasion de se répandre à toute autre récolte non infectée et c’est parti pour une contamination exponentielle des semences et de la terre. Dans ce cas de figure pour lutter contre la carie, l’on nettoie par 3 – 4 passages purgeant avec de grains non destinés à la semence après le passage de lots infectés par la carie ou autres (IV.5).

Cela se vérifie surtout en culture bio ou les traitements de semences sont limités et/ou interdit. Ce qui nécessite une observation attentive des lots qui se repère parfois pour la carie, à des odeurs de poissons pas très frais. Il faut être très réactif dès ce moment[22].

XII.4. Le décorticage des grains vêtus

Séparer le grain vêtu (les épeautres ou farro, cités ci-avant) de ses glumes et glumelles (fig.1 dans X.1) qui sont des pailles non digestibles par les êtres non-ruminants, est nécessaire pour l’alimentation humaine.

En mouture c’est le réglage de l’espacement qui permet de décortiquer, sur les paires de meules (X.4) ou de cylindres. En mouture sur meules, les pierres meulières sont parfois différentes pour décortiquer avec des cavités (type rectangulaires, triangulaires ou demi-sphériques) plutôt que les sillons habituels.

Le savoir-faire du meunier(e) comptera également. Ce qui sera mieux vécu dans les pays où petit et grand épeautre sont restés comme culture reliquaire avant d’être relancées ces dernières années (X.1 et X.4).

Le savoir-faire du meunier(e) comptera également. Ce qui sera mieux vécu dans les pays où petit et grand épeautre sont restés comme culture reliquaire avant d’être relancées ces dernières années (X.1 et X.4).

La cuve où se décortiquait la petite graine du petit épeautre en Haute Provence fait presque partie d’outil à ranger dans les musées (fig.4), alors qu’elle était un réel savoir-faire (X.I.).

Le travail sera souvent de nos jours renvoyé vers un outil spécifique, la décortiqueuse qui travaille plus par abrasion. En Haute-Provence, le décorticage du petit-épeautre se réalise avec efficacité, dans une plus grande unité de production grâce à l’obtention de l’Igp qui a permit de mutualiser l’investissement pour acquérir et amortir cet outil.

La brosse à grains nettoie les poils de celui-ci et les poussières, voire les spores de moisissures présentes sur ces derniers et jusque dans l’étroit sillon du grain. Cette dernière manipulation précède également l’envoi en mouture.

Opération qui peut connaître plusieurs passages dans la brosse à blé (que l’on nettoiera aussi en « purgeant » avec des lots destiné à l’alimentaire) lorsque des contaminations de la carie sont repérées afin de sauvegarder une qualité semences exempte de cette maladie. L’on peut aussi épointer (surtout l’avoine) avant l’envoi en mouture.

Voici un résumé des tâches en meunerie.

| fig.5. Équipements utiles dans la phase meunerie | |

| Types d’équipements | Utilité de l’équipement |

| Bac de lavage | Sert à retirer les pierres et autres impuretés, surtout dans les terres fort caillouteuses.

Nécessite postérieurement un séchoir ou dessiccateur. |

| Épierreuse | Sert à retirer (parfois à sec) les pierres des graines avant mouture, surtout dans les terres caillouteuses. |

| Nettoyeur- Tarare. Table de triage | Sert à séparer par ventilation le grain de sa balle (pour les grains nus) ainsi que les barbes, la poussière ou d’autres graines d’adventices. |

| Nettoyeur- séparateur | Sert à séparer par passage au travers de grilles calibrées en mouvement pour éliminer par la taille les graines étrangères. |

| Décortiqueur | Sert à éliminer la balle (paille) des grains vêtus ou enveloppe superficielle des grains tels engrain, amidonnier, grand épeautre, avoine, orge, sorgho, etc. |

| Trieuse alvéolaire | Sert à éliminer les graines par leurs tailles.

Utile pour le choix des graines servant de semences. |

| Dessiccateur ou Séchoir pour cellules | Sert à sécher les racines et tubercules fort humides ainsi que les grains récoltés trop humides. |

| Humidificateur | Sert à ré-humidifier légèrement les grains lors de trop fortes dessiccations dues au climat aride. |

| Moulin / Broyeur | Sert à moudre ou broyer les céréales ou tranches de racines ou tubercules. |

| Tamiseur / Bluterie | Sert à trier le grain en fonction de la granulométrie de sa farine. |

| Sasseur | Sert à trier les granules de farine en fonction de leur légèreté par aspiration ou ventilation. |

| Thermo soudeuse et/ou Couseuse | Sert à sceller les sacs. |

| D’après AXTELL et al. 2007, revu et augmenté pour donner un ordre chronologique. | |

XII.5. Le parcours des grains suivant le taux d’humidité et la dureté.

Autre préparation du grain avant la mouture, son taux d’humidité.

| fig.6. Comparaison de poids de 1.000 grains exprimé en grammes | |

| Ray-grass anglais

(Lolium perenne) |

2 |

| Ray-grass italien

(Lolium italicum) |

2,1 |

| Ray-grass français

(Avena eliator) |

3,2 |

| Brome (Bromus mollis) | 3,8 |

| Mannagras (Glyceria fluitans) | 2,1 |

| Avoine, Seigle, Orge, Froment | 50 à 53 |

| Maïs | 183 |

| Lupin blanc et jaune | 121à 177 |

| Lupin bleu | 198 |

| Grosses fèves | 518 |

| Pois | 200 |

| Vesce cultivées | 48 |

| D’après Maurizio, 1932 | |

L’humidification du grain avant la mouture sera plus fréquent dans le pays bénéficiant de plus d’ensoleillement et atteignant facilement les 13 % d’humidité du grain, voire moins à la récolte. Les pays du Nord et à plus forte pluviométrie auront plus de difficulté à atteindre ce bas taux d’humidité du grain. De ce fait ils seront parfois déjà au taux d’humidité de 15-17 % requis pour le passage en meunerie, mais pour le stockage (VI.1).

Par contre, il n’est pas rare de devoir ré-humidifier les grains avant le passage à la mouture dans les régions plus arides du Sud de l’Europe.

Les enveloppes et l’amande du grain ont des densités différentes et l’absorption de l’eau sera également distincte entre eux, voire même variable suivant les années et les variétés-populations. Les blés « hard » dit de force auront plus de besoin en eau vu leur compacité, ainsi que les blés durs, du moins pour produire de la farine. Il faut savoir que la teneur en protéine est souvent liée à la dureté du grain avec les blés tendres modernes. Cela sera différent pour obtenir une semoule de blé dur, où il faut humidifier, parfois en deux temps pour arriver aux 17 % d’humidité du grain[23].

Comme en arrivant aux 15 à 16 % d’humidité, on séparera plus facilement les deux composants du grain (enveloppe et amande [24]), il s’agit d’ajout d’eau, par exemple de 2 % dans le cas d’un blé conservé à 13 %, soit 2 litres pour 100 kgs de grains à moudre. Avec certains appareils régulateur d’humidité, on peut aller jusqu’à 7 % d’ajout[25], dit-on chez Bühler (spécialiste en équipement de meunerie), ce qui est peu fréquent sur blé en termes de nécessité.

Vu la faible quantité d’ajout d’eau et la difficulté de la répartir dans la masse, on mélange par brassage régulier, en évitant de casser les grains, et avec un temps de repos de 12 à 24 heures avant, afin de laisser la masse s’imprégner et s’homogénéiser.

à maîtriser toutefois cette pratique de modification de l’humidité du grain, qui peut être un apport que possède l’action de moudre pour mieux s’opérer.

La dureté du grain avec albumen amylacé « cimenté » au point d’avoir des blés à apparences glacées donnera des approches différentes. Comme, fin du siècle passé, les variétés modernes françaises en conventionnel sont passées de médium soft à médium-hard afin de contenter le marché de l’exportation (IV.7), une adaptation sera nécessaire si on revient vers des choix de variétés plus anciennes ou des populations, à albumen amylacé plus friable.

La qualité meunière est aussi à définir, surtout dans le cas d’échanges d’informations entre les acteurs de la filière pain. Plus un grain est gros, plus la mouture saura contenir de l’amande (farine blanche). Et plus un grain est petit plus il donnera dans la masse moulue des particules d’enveloppes et moins de farine blanche. Voilà résumé la valeur meunière, évaluée par le terme P.S., soit Poids Spécifique, qui est le poids contenu dans une mesure, très souvent l’hectolitre. Le poids de 1.000 grains (PMG) est peu différent dans le sens où les blés riches en protéines sont généralement plus denses parce que plus cimentés, ils en seront plus pesants et donneront dès lors une indication de quantité et qualité protéique. Ces mesures de calcul de masse n’ont pas de grande signification scientifiquement démontrable puisque beaucoup de variantes peuvent influer. Pour la France, les régions du Nord auront généralement un avantage sur les régions du Sud par le climat qui permet un meilleur remplissage du grain (X.6). Si vous voulez bien rendre parlant ce critère de valeur meunière, il faut comparer les poids de 1.000 graines de graminées par rapport aux céréales (fig.6) pour comprendre pourquoi les céréales ont pris le dessus, cela va de 2 à 4 grammes pour l’ivraie et le brome à 50 à 53 grammes pour les blés, seigle, orge et avoine [26].

Les valeurs meunières sont principalement utilisées dans le commerce des grains comme une valeur marchande et de rendement en farine blanche [27]. Ce qui vise un intérêt spécifique et sectoriel, celui de la meunerie.

En retournant vers une analyse de blés en 1840, les valeurs de poids de 1.000 grains s’étalent dans une fourchette nettement plus large, allant de 21,75 à 72,95 [28], alors qu’actuellement, pour la même mesure, on se situe dans une fourchette plus courte[29] allant de 38 à 47, d’autant que l’on a tendance à éliminer les petits grains au tri [30].

XII.6. Présentation des méthodes de mouture

Pour la finalité boulangère, les deux plus grandes méthodes du broyage des graines connues sont celles issues du passage sur meules ou sur cylindres.

Mais ce n’est pas les seules manières d’écraser les grains.

Si l’on retire les utilisations de séparation par percussion et cisaillement, utile pour fourrage et destinés à d’autres appareils digestifs que celui de l’humain, en meunerie, on ne parlera pratiquement que d’écrasement et d’attrition et bien peu d’éclatement par marteaux, (XII.16).

Il faudra encore subdiviser en mode attrition, la mouture sur cylindres et celle par abrasion.

Une variante de cette méthode par abrasion sera même brevetée fin des années 1940 par Woldmar Borsakovsky, un ingénieur de la marine russe qui quitte la Russie en 1917 lors de la révolution.

Le procédé s’établira en association avec la famille Couturier pour créer la minoterie Borsa de Montbrison dans le département de la Loire. Celle-ci sera reprise par la famille Dupuis en 1993.

Ce procédé par abrasion ouvre mieux les cellules de l’assise protéique, mais laisserait d’après certains, un goût un peu plus amer du fait qu’il contient plus d’enveloppes du grain[31]. Il s’agit d’un pelage par voie humide et froide. Précédé d’une élimination du péricarpe (XII.2), puis d’un lavage du grain et une mise au repos d’au moins ¼ d’heure à ½ heure, le grain sera ensuite pelé par brassage sur lui-même (XII.16). On reprend ces grains après 24 heures pour de nouveau les brosser-abraser. La réduction en farine s’effectuera par des broyeurs dits « lisses », les convertisseurs (XII.10).

On se doute qu’une dépense énergétique et une mise en œuvre supérieure sera nécessaire pour ce procédé.

Un autre procédé se rapportant à la mouture se voulait bénéfique au niveau hygiénique, c’est le procédé que l’ingénieur allemand Stefan Steinmetz mit au point fin du xixe siècle.

Après un nettoyage-triage, un lavage, un brassage-émondage, un brassage-aspirage-séchage, les grains entrent dans le moulin. En 1902, Stefan Steinmetz ouvre sa première boulangerie dans la ville thermale de Bad-Kreuznach en Rhénanie-Palatinat.

Ce qui est anachronique, c’est que cet appareil était mis en place il y a 130 ans pour lutter contre la pollution ambiante altérant la production biologique. De nos jours où les pollutions ambiantes sont bien plus présentes, le procédé continue à se pratiquer assez intimement à Hambourg par les successeurs du créateur, vendant sous franchise, farine et pain intégral venant de leur entreprise.

D’autres moutures semi-humides seront également pratiquées pour d’autres graines que le blé, comme par exemple le maïs afin de mieux le dégermer, évitant ainsi le rancissement de la farine et prolongeant sa conservation en farine moins grasse. Tout en profitant des qualités nutritionnelles du germe par une commercialisation séparée et mieux valorisée (XII.16).

XII.7. La mouture sur meules de pierre et le rhabillage de celles-ci

Il nous faut d’abord bien définir le principe de la mouture sur meules.

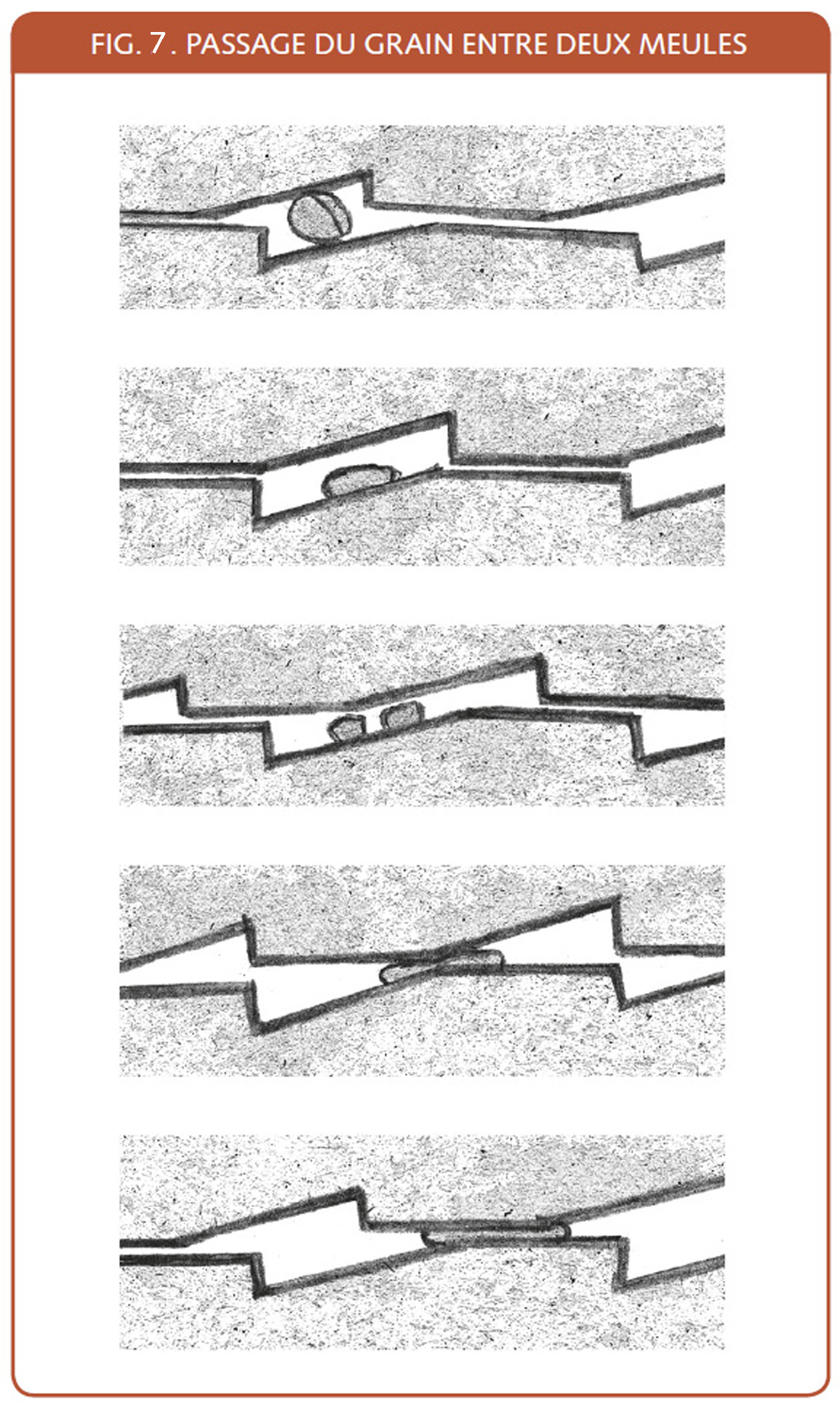

Imaginez-vous un grain de blé qui va devenir farine.

Imaginez-vous un grain de blé qui va devenir farine.

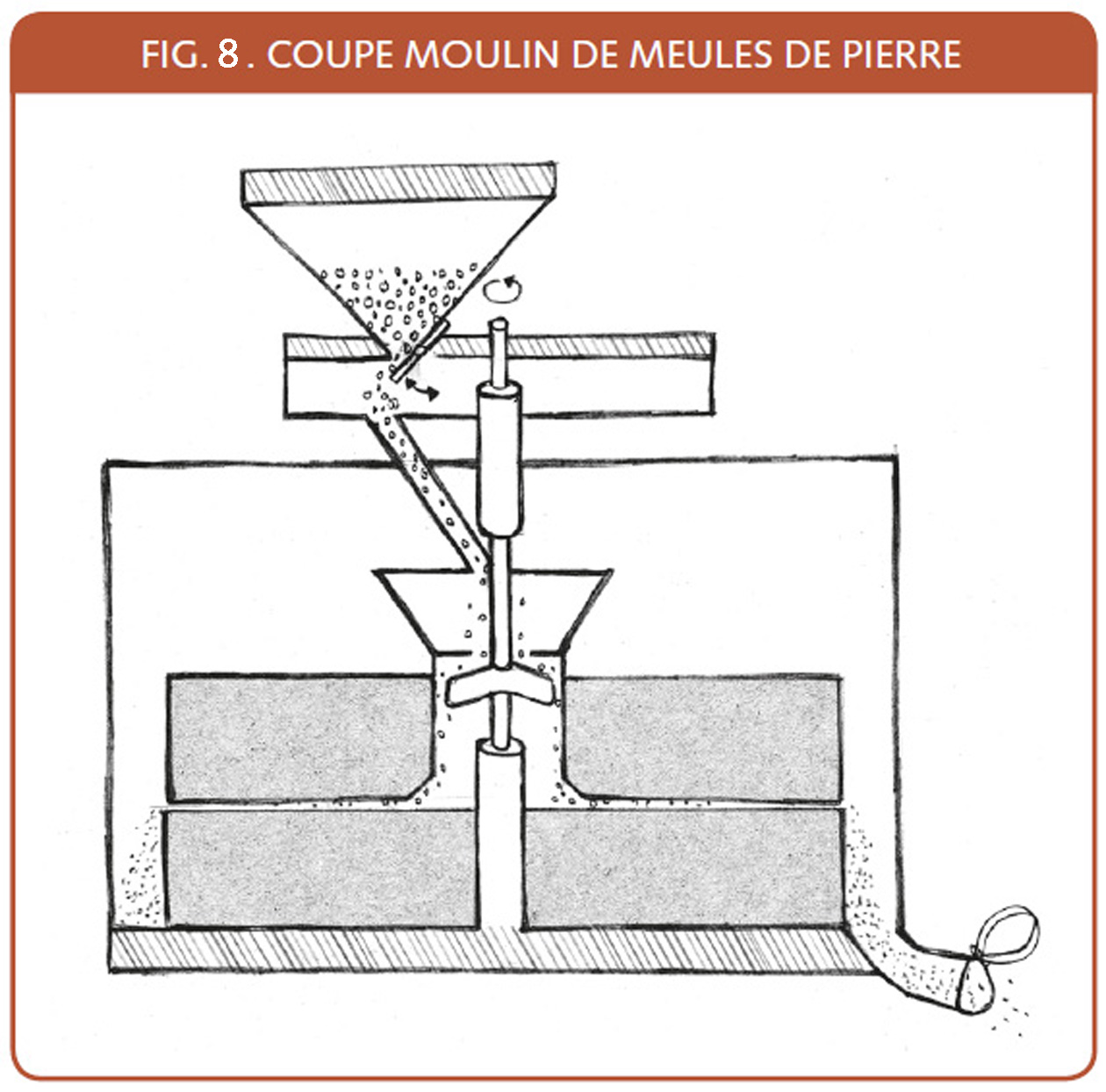

Il faut qu’il soit versé avec d’autres dans la trémie et qu’il passe ensuite par l’œillard, pas de trop pour éviter le bourrage, afin d’arriver dans l’espace entre deux meules, où généralement, celle du dessous est fixe et la meule du dessus est mobile.

S’il ne reste plus grand monde derrière (d’autres grains de l’auget de la trémie puis le babillard), le poids attaché par un fil à la clochette vient avertir le meunier qu’il faut remettre du grain à moudre dans la trémie (fig.8.). Moudre à vide est néfaste pour les meules et son rayonnage.

En quelque sorte, les grains à moudre « huilent » les pierres, disent certains meunier(e)s.

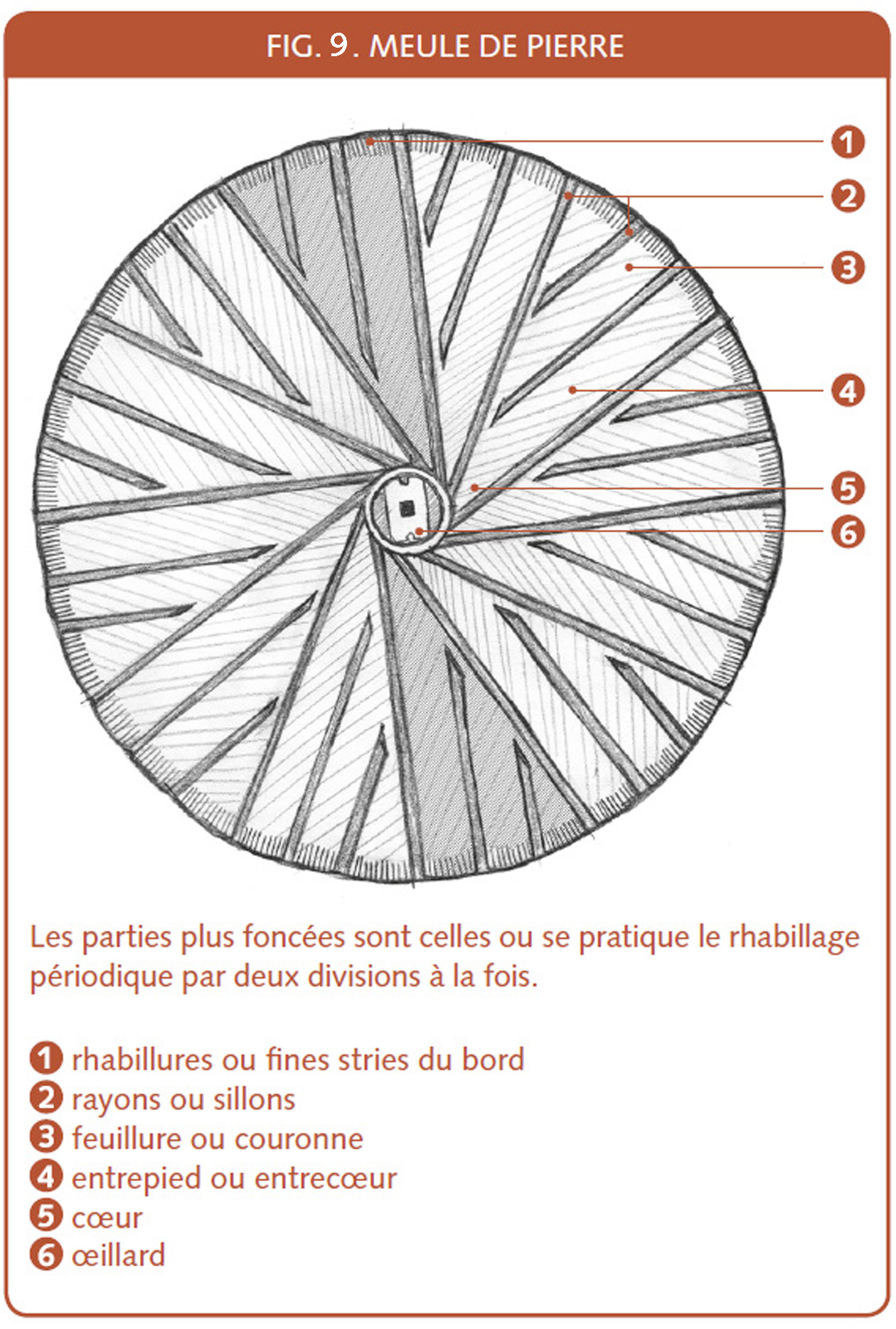

Afin d’être un(e) meunier(e) de qualité, c’est être celles ou ceux qui prennent la peine de rhabiller (ou piquer) régulièrement leurs meules.

Pour entretenir les rayons, les anciens témoignages donnent un période d’usage de 3 mois[32], mais pour l’entretien des fines rhabillures, on parle de fréquence hebdomadaire[33].

C’est un travail technique ce rhabillage, au point qu’il était un métier à part. Pas simple du tout. Il faut lever la meule courante à l’aide de la potence, et puis être prostré à genoux pendant des heures.

Le rhabilleur passe sa règle dont on s’assure qu’elle est bien plate et droite. Cette règle est couverte d’un traceur rouge pour regarder où il doit reprendre de l’épaisseur afin d’égaliser la surface.

Les gestes du rhabilleur renouvèlent continuellement le court contact entre la pierre meulière et les marteaux. Pour s’aider le rhabilleur garde un coussin sous son coude, comme accoudoir, afin de soutenir le bras dans son mouvement répétitif [34].

Marteau plat, marteau pointu et boucharde vont se relayer dans les mains enserrées pour ici ciseler et là enlever de la matière. Il repasse la règle, enduite de teinture d’ocre rouge fréquemment sur la pierre pour marquer les zones à blanchir par après, c’est-à-dire ; égaliser, aplanir.

Le rhabilleur prend bien garde de se protéger des éclats de pierre. Mais si les lunettes sont utiles pour ces yeux, la peau des mains garde souvent trace de la lutte silex/acier trempé qu’il anime de ses mouvements de bras incessants et deviennent comme une trace ineffaçable dénommée pudiquement « tatouage ». Au niveau protection de la santé, il devrait aussi se protéger de la poussière puisque la silicose atteignait les tailleurs de meules de pierre professionnels dès leur trentième année[35].

Il doit aussi recreuser les quelques millimètres de rayons qui aèrent et refroidissent pendant que se réalise cette friction qui écrase, fragmente progressivement.

Ces sillons profonds qui facilitent le cheminement vers la périphérie auront de 3 à 5 millimètres de profondeur et 1 à 2 millimètres en plus profond, près de l’œillard, c’est l’endroit où on « donnera de l’entrée[36] » pour le grain (fig.9).

Ces sillons profonds qui facilitent le cheminement vers la périphérie auront de 3 à 5 millimètres de profondeur et 1 à 2 millimètres en plus profond, près de l’œillard, c’est l’endroit où on « donnera de l’entrée[36] » pour le grain (fig.9).

Plus de rayons sur la meule (que l’on préfèrera droits) augmente la vitesse de mouture et on utilise des rayons plus proches pour le seigle et l’orge[37].

L’entre-pied et le cœur de la meule (fig.9.) compriment le grain, c’est l’endroit où commence l’affleurement. Sur les bords de la meule (la feuillure et surtout la portée) là où l’espace diminue entre les meules au point qu’entre la courante et la gisante, l’écart peut être aussi mince qu’une feuille de papier, c’est la partie la plus essentielle de la meule.

Au bord externe, la taille sera si fine, 1  millimètre de profond et un espacement entre elles de 2 millimètres, que l’on appelle cela les « rhabillures ». Ces fines stries peu profondes sur le bord nécessitent des entretiens plus fréquents. Une farine grasse comme l’avoine avait la spécificité de remplir de gras ces fines rhabillures et de ce fait le meunier refusait parfois cette mouture ou ne l’acceptait que si l’on avait séché convenablement au préalable (X.9). C’est là, au bord (la portée) que l’on a le plus de chance d’écurer les sons de la couche d’aleurone, d’obtenir une fine « fleur » afin de bien sélectionner plus tard au travers des plus fines mailles du blutoir. Et c’est là aussi que l’on comparait les qualités de mouture des divers meunier(e)s à meules.

millimètre de profond et un espacement entre elles de 2 millimètres, que l’on appelle cela les « rhabillures ». Ces fines stries peu profondes sur le bord nécessitent des entretiens plus fréquents. Une farine grasse comme l’avoine avait la spécificité de remplir de gras ces fines rhabillures et de ce fait le meunier refusait parfois cette mouture ou ne l’acceptait que si l’on avait séché convenablement au préalable (X.9). C’est là, au bord (la portée) que l’on a le plus de chance d’écurer les sons de la couche d’aleurone, d’obtenir une fine « fleur » afin de bien sélectionner plus tard au travers des plus fines mailles du blutoir. Et c’est là aussi que l’on comparait les qualités de mouture des divers meunier(e)s à meules.

Certains vieux témoins[38] de cet art de rhabiller les meules préconisaient de n’effectuer le travail dit « rafraichissement », que de deux divisions de meules à la fois, située une en face de l’autre (fig.9). Ceci afin d’éviter le côté trop mordant de la mouture avec les meules nouvellement rhabillées et d’ainsi rester plus régulier dans le résultat de mouture.

La définition par Parmentier de l’art du meunier «consiste à dérober au grain son écorce sans la réduire en poudre, sans qu’elle ne change de couleur. À diviser la farine sans l’échauffer ». « Mais si les meules fatiguées, usées, montées trop hautes ou tournant trop lentement, n’ont fait que concasser le grain, il restera beaucoup de farine dans le son, tandis que ce sera la farine au contraire qui abondera en son, si les meules trop rapprochées, trop nouvellement piquées et mues par un courant trop rapide, ont réduit une portion de l’écorce en poudre fine […] la bluterie la plus perfectionnée ne pourra pas restituer à la farine les qualités qu’une mouture défectueuse lui aurait fait perdre [39] ».

« Sans réduire l’écorce en poudre », précise A.A. Parmentier, afin qu’en trop fins sons ou fines particules, elles ne viennent pigmenter de son la fleur de farine que l’on souhaite d’un blanc pur.

On appelait cela « rougir la farine », puisque les enveloppes de bons grains boulangers sont souvent brunes-rouges.

Il faut qu’une fois arrivé au cœur des meules par l’œillard (fig.9), l’espace du cœur et de l’entre-pied serve à comprimer le grain, l’aplatir, l’amenuiser sans briser les sons plus plastiques que le friable contenu de l’amande. En meunerie, on cherche toujours à favoriser la production de gros sons, les grosses particules étant plus faciles à séparer de la farine attenante[40].

Des meules qui travaillent trop en cœur donnent une marchandise qui risque d’échauffer plus. Tout n’est pas dit, puisqu’il faut encore que le meunier veille à la vitesse de rotation de la meule de 1,5 m., autour de 60 à 100 rotations par minutes, parfois plus, mais c’est mieux moins vite, afin que la farine et ses composants ( enzymes, gluten, vitamines ) ne s’abime pas trop par les hautes températures.

Certains donnant les 50 °C – 55 °C à ne pas dépasser[41], toutefois il n’est pas interdit de fixer une température plus basse, à 38 – 40 °C par exemple[42].

Régulièrement ces grandes pierres meulières partiront des quais de la Marne, vers le monde entier venant des carrières du bois de la Barre à La Ferté sous Jouarre à l’est de Paris.

Une réputation internationale qui périclita en même temps que la mouture sur meules vers 1950.

C’était des pierres idéales de matière siliceuse. Les terres calcaires de la Brie se sont déposées dans le sous-sol depuis 37 millions d’années, puis sous l’effet de la pluie et un climat chaud et humide, cela a provoqué une silification et donné ces pierres meulières. Ce n’est pas seulement à La Ferté sous Jouarre que l’on trouvait ces masses de silex, bien de régions de France et du Monde en avaient aussi[43]. Celles-ci avaient la qualité d’être très dures et spongieuses en même temps. Pour cette raison, elles prenaient bien les incisions et gardaient bien les aspérités de la taille[44].

Les pierres de lave connues au Nord de la France, en Belgique, en Hollande et Allemagne sont parfois qualifiées de trop tendres[45], s’effritant au point de mélanger à la farine des particules pierreuses[46].

Les grandes meules n’étaient pas souvent d’une seule pièce (meule dite française), mais composée de carreaux (meule dite anglaise).

Les grandes meules n’étaient pas souvent d’une seule pièce (meule dite française), mais composée de carreaux (meule dite anglaise).

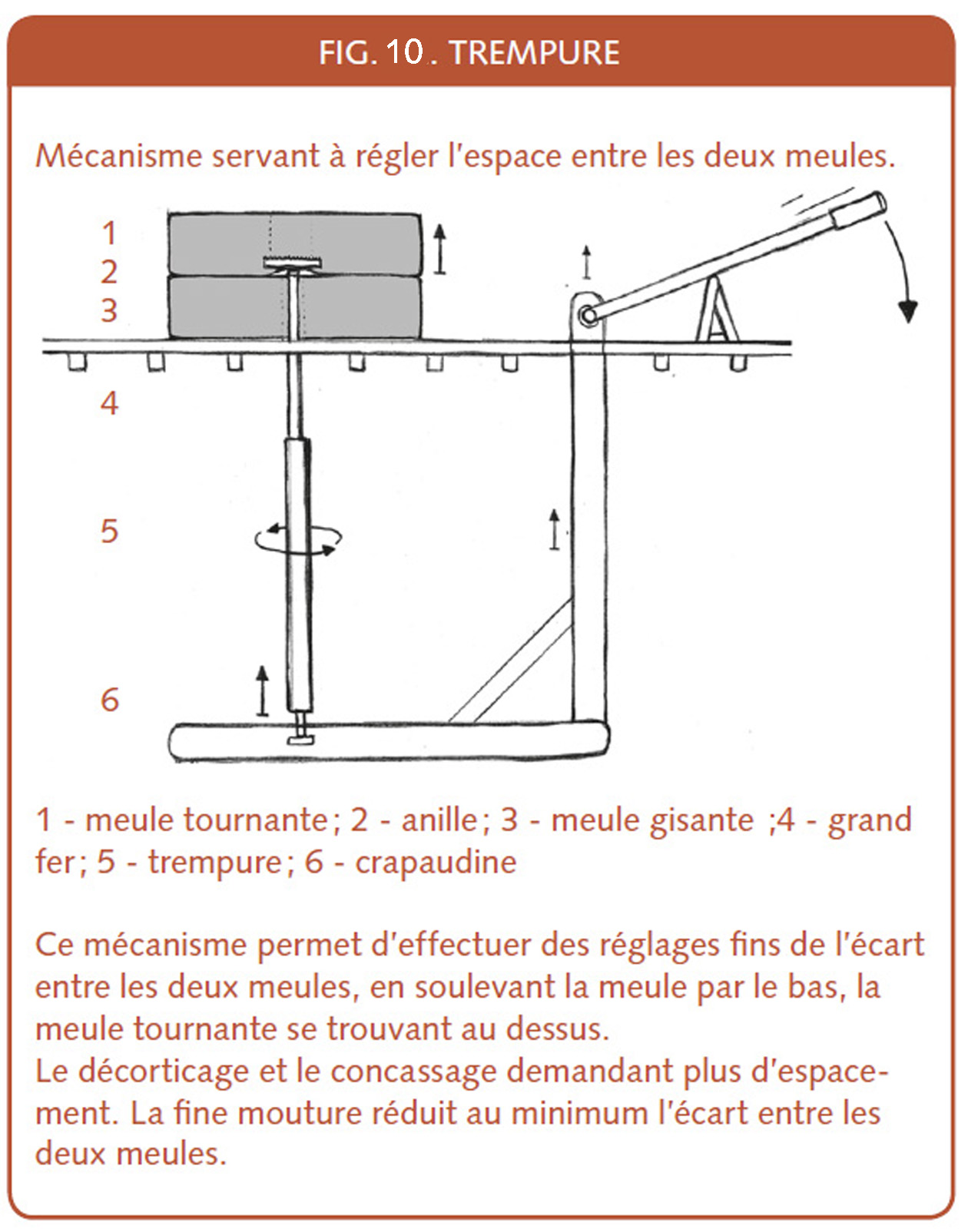

Suivant qu’il faut décortiquer ou pas, que le grain est dur, sec ou humide, l’espace entre les meules devra se régler différemment. On faisait parfois attention à ce que la meule gisante soit moins ardente que la meule tournante. De toute façon, quand la région définissait le type de grains à moudre, le tournant (les deux meules) doit être proportionné à l’ardeur nécessaire à tels ou tels grains[47]. Le principe du levier (c’est parfois plus d’une tonne à manipuler) ou la simple cale entre le sol de l’étage du moulin ou se trouve les meules, permet à la trempure de faire remonter ou descendre la crapaudine se trouvant sous l’axe et lever ou descendre la meule tournante qui est au-dessus de la meule gisante (fig.10).

Le blé dur (triticum durum) nécessite plus d’humidification et d’autres réglages.

L’écart entre les meules était autrefois défini dans le langage par les termes mouture basse ou mouture haute. La première avait un débit trois fois inférieur à la deuxième. L’on voit néanmoins par un document de la fin du xixe siècle[48] qu’une mouture haute avait le désavantage de reléguer la farine à des qualités inférieures (fig.11). De par sa moins bonne séparation de l’enveloppe et de l’amande, laissant trop de son non écuré de sa farine attenante. Celle-ci présente alors des petites particules de son mêlés qui seront plus difficiles à extraire par le plus fin des tamis (voir de la fig.20 à la fig.26).

| fig. 11. Comparaison entre deux moutures sur meules.

En mouture basse et en mouture haute (au XIXes.) |

||

| Produits | Mouture Haute (*) | Mouture Basse (*) |

| Farine dite de gruaux (la plus fine en granulométrie) | 26 % | / |

| Farine de première (après les plus fines granules) | 9 % | 68 % |

| Farine dite de deuxième (toujours plus grosse) | / | 3 % |

| Farine dite de troisième (toujours plus grosse) | 37 % | 4 % |

| Farine dite de quatrième (Grosse granulométrie) | 2 % | / |

| Issues (Dites repasses ou remoulures) | 22 % | 21 % |

| Déchets (Gros sons) | 4 % | 4 % |

| TOTAL | 100 % | 100 % |

| * La mouture basse est un passage entre des meules ou l’espacement est mince. La mouture haute est un passage entre des meules plus espacés que la mouture basse. | ||

| D’après HENDOUX, 1889. | ||

Expliquons un peu ce caractère de résistance à la mouture, qualifié dans le marché international et en anglais de hard. Et méfions-nous en première approche de la traduction du mot hard afin que celui-ci ne devienne source d’erreur d’interprétation. Dans le domaine spécialisé de la mouture, un traducteur non initié ne saura pas toujours que ce mot blé hard reflète une tendance de résistance à la mouture, et ne signifie pas dur, au risque d’être mal traduit par blé dur, même dans de bons dictionnaires (X.5). Comme le suggèrent J. Abecccasis et Cl. Willm[49], adoptons en traduction française, les termes blé résistant pour hard et friable pour soft, ce sont des termes de meunerie. Même si la résistance à la mouture est corollaire à la teneur en certaines protéines.

C’est pratiquement par la génétique et le climat que le blé dur aura plus de protéines que le blé tendre, et que dans les blés tendres, les blés de printemps en auront plus que les blés d’hiver.

Plus le grain à moudre aura un caractère résistant plus on va « meurtrir » l’amidon, souvent plus « soudé » puisqu’ayant moins d’air interposé dans l’albumen amylacé.

La résistance du contenu du grain de blé peut être appréciée par une pince à dureté.

Si on essaye de schématiser ce qui différencie un blé soft (friable) d’un blé hard (résistant), on devine la différence de la granulométrie par le bris du granule d’amidon plus fréquent pour le blé hard.

N’oublions pas que ce type d’endommagement va augmenter la teneur en enzymes, (VIII.5) et la capacité de fixation d’eau, « la farine boit plus » (XI.5). C’est assez normal puisque le grain est plus exposé aux voies oxydatives, ce qui entraine une activation enzymatique, (XII.12) et qu’un granule d’amidon endommagé ouvre une brèche à la pénétration de l’eau.

La granulométrie est donc fort sujette à la variété choisie. Plus celle-ci est hard-résistante, plus il résultera en mouture des grosses semoules avec des sons plus déchiquetés, tandis que de la variété soft-friable sortiront plus de fines granulométries et de sons plus larges et plats[50]. Nous aurons plus loin dans ce chapitre (fig.24) l’occasion de comprendre par schématisation des vues microscopiques, ce qui se passe d’important au niveau granulaire.

XII.8. Les petits moulins à meules de pierre

Plusieurs plus petits moulins, avec des meules de 0,3 mètre à grand maximum 1 mètre de diamètre, sont installés dans les fermes, les boulangeries et voire même au privé. Ce sera surtout vécu en Allemagne. à l’époque des cahiers de charges privés d’avant la reconnaissance et par corollaire « harmonisation par le bas », de la directive légiférant sur la production bio en 1992, les Richtlinien (directives) d’association phares comme Arbeitskreis Gutes Brot (Cercle des boulangers du bon pain ) et Bayerischen Wolwertbäcker ( Boulangers bavarois pour la valeur entière) n’acceptaient que l’emploi de farines intégrales (valeur entière) fraîchement moulues, respectivement depuis 1 heure ou 12 heures[51].

C’est parfois le moulin au dessus du pétrin dans la boulangerie.

C’est qu’en Allemagne, à l’instar de beaucoup d’écrits, notamment du docteur en médecine Max Otto Bruker (*1909 – † 2001), on prônait une alimentation non raffinée ou non blutée, avec apport maximum d’éléments essentiels qui semblent perdre leur efficacité nutritionnelle avec l’oxydation dès le passage en mouture. Notamment les vitamines du groupe B [52]. Un autre docteur allemand, dentiste, a également lutté pour la consommation de farine fraîche afin d’éviter l’oxydation des éléments minéraux et vitamines, c’est Johan Georg Schnitzer également inspiré du docteur Werner-Georg Kollath (*1892 – †1970).

J.G. Schnitzer considérait en 1963 que le moulin était « l’appareil de cuisine le plus important » et en 1975, il accepta l’offre de la firme Bosch-Siemens pour produire des petits moulins familiaux, réduisant le grain en farine fraîche par la ménagère. En Tunisie, on considérait avantageusement la farine « fraîche » déjà au xve s.[53], et il en est de même pour la farine de sarrasin destinée au Soba au Japon (X.12).

À la question « Pourquoi la mouture fraîche ? », J.G. Schnitzer écrit[54] que le point principal est la perte nutritive subie par l’oxydation des substances minérales, d’autant que l’oxydation est augmentée lors de la mouture de farine intégrale par la présence des matières grasses du germe qui se dégrade plus facilement et enclenche une voie oxydative (XVI.10).

Voilà une explication, plus connue outre-Rhin, de cette décentralisation de la mouture jusqu’au transfert de l’opération dans les cuisines avec de petits moulins broyant 100 à 200 gr. à la minute.

Dernier argument testé pour la mouture fraîche, l’expérience de J. Bernasek en 1970, comparant la meilleure fécondité de rats nourris en laboratoire avec la farine de mouture fraîche (fig.12).

| Fig.12. Comparaison de la fécondité sur quatre générations

de rats de laboratoire nourris avec des farines fraîchement moulues ou nourris avec des farines moulues depuis 15 jours. |

|||||

| Nombre moyen de petits par portée | |||||

| Groupes | Régime alimentaire

(pour 50 % de la ration) |

1er

génération |

2e

génération |

3e

génération |

4e

génération |

| 1 | Farine complète

fraîchement moulue |

11,3 | 9,7 | 12,3 | 12,0 |

| 2 | Pain de farine complète fraîchement moulue | 12,3 | 9,5 | 9,3 | 11,06 |

| 3 | Farine complète

moulue depuis 15 jours |

9,5 | 4,5 | 3,2 | 0 |

| 4 | Pain de farine complète moulue depuis 15 jours | 8,0 | 3,5 | 2,0 | 0 |

| 5 | Farine blanche | 8,0 | 4,0 | 1,2 | 0 |

| D’après Bernasek, 1970 cité dans Aubert, 1989. | |||||

Cette attitude de mouture fraîche est à l’opposé de cette demande de laisser la farine « prendre du plancher » ou acquérir sa maturité. Comment l’expliquer ?

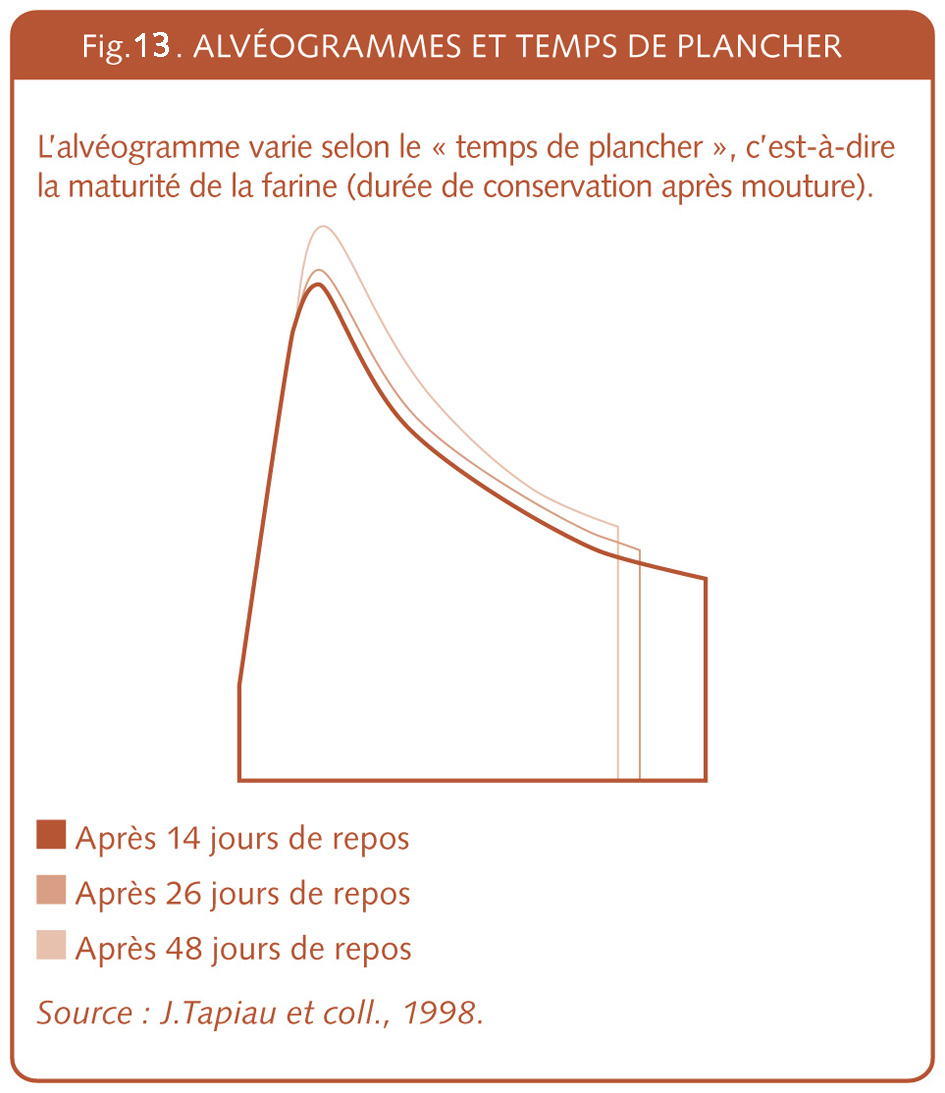

Dans l’option de la mouture fraîche de farine intégrale, on se positionne sur l’aspect nutritionnel. Tandis qu’avec la maturation de la farine, par le repos d’au moins 3 à 4 jours à quelques semaines après mouture de farine blanche, on agit sur les aspects technologiques. Si l’on poursuit la compréhension de l’analyse par l’alvéographe Chopin vue au chapitre IX.4., on remarque que la courbe de l’alvéogramme se modifie vers plus de ténacité grâce à l’oxydation[55], (voir fig.13).

En effet, dès la transformation du grain en farine, cela donne une plus large surface de contact à l’oxygène de l’air[56] et sous l’action de la lipoxygénase (enzymes oxydantes et natives de la farine – XVI.10.1), cela donne naissance à des hyperoxydes. À partir de ceux-ci, cela va hydrolyser les atomes de soufre de certains acides aminés de la farine qui pourront créer entre eux des ponts disulfures  (XVI.10.3). D’autant plus si le transport de la farine au moulin est réalisé par pneumatique, puisque l’on sait qu’il faut un mètre cube d’air pour convoyer 3,5 kgs de farine. L’ajout de farine de légumineuses (plus riche en lipoxygénases ) accentuera encore ces phénomènes d’oxydation et la création de liaisons entre les chaines d’acides aminés-protéines. Ces pontages se réalisant passant par l’hydrolysation (fig.26 dans XVI.10.3 et XVI.11.3) vont donner aux farines faibles un peu plus de force, une aide pour créer un structure de pâte devenant mie à la cuisson.

(XVI.10.3). D’autant plus si le transport de la farine au moulin est réalisé par pneumatique, puisque l’on sait qu’il faut un mètre cube d’air pour convoyer 3,5 kgs de farine. L’ajout de farine de légumineuses (plus riche en lipoxygénases ) accentuera encore ces phénomènes d’oxydation et la création de liaisons entre les chaines d’acides aminés-protéines. Ces pontages se réalisant passant par l’hydrolysation (fig.26 dans XVI.10.3 et XVI.11.3) vont donner aux farines faibles un peu plus de force, une aide pour créer un structure de pâte devenant mie à la cuisson.

Mais en conventionnel de nos jours, cette recherche de « plancher » d’une à deux semaines n’est plus tellement nécessaire avec des glutens développant au test de l’alvéographe des W 200 en 1983 alors qu’il était de 90 en 1950. Il n’y a que les farines manquant de force ( et encore ) qui profite d’un effet technologique, mais pas nutritif[57].

Voilà une explication qui sera parlante chez des paysans-boulangers travaillant avec des moulins de plus gros calibre que les ménagers, mais qui n’atteignent pas encore les capacités d’anciens moulins de fond de vallée mus par l’eau ou les moulins des cimes mus par le vent.

Ces derniers ont des diamètres de pierres meulières aux environs de 1 m. 50 cm, alors que les moulins de ferme n’ont que des meules de minimum 0,20 m, souvent 0,5 m et au grand maximum 1 m. Mais avec les faibles débits de 10 à 20 kgs de farine à l’heure, ils sont pratiquement obligés de travailler à flux tendu et donc avec des farines plus ou moins fraîches.

Ainsi plusieurs firmes vont faire des offres de moulins ayant une capacité intermédiaire entre le moulin ménager et le moulin de meules de pierre.

Les moulins à armature en bois, « dits » tyroliens avaient parfois des pierres, dites à l’émeri de Naxos, meules « artificielles » composées de mélange de pierres meulières concassées et de porcelaine, compressées dans un moule et n’ayant pas besoin d’être ciselées de par leur rugosité[58]. Elles tournent à 380 tours / minutes pour une meule de 30 cm et 200 tours / minutes pour meule d’un mètre. Ces petits moulins seront dans les premiers à apparaître sur le marché. En France c’est les frères Pierre et André Astrié qui, dans un but quasi philanthropique, ont imaginé un moulin qui va révolutionner la mouture des blés issus de semences paysannes.

Dès 1962, les deux frères opèrent un retour à la terre dans le massif de Sidorbe, à l’est de Castres[59]. André Astrié décide de construire moulin et bluterie afin de faire sa farine et fonde son association « Faire son pain ». Il utilise le granit de l’endroit, qui est aussi une pierre de grand fond, le granit de Sidorbe[60], cette pierre sera rectifiée au niveau de son habillage ou piquage. André Astrié n’est ni pour le pain blanc et ni pour le son de blé qu’il considère comme incommestible[61]. De ce fait, il incite à la consommation de farine bise d’environ 80 % en termes de taux d’extraction, reprenant en cela les vues émises par les chercheurs d’essence diététique du début du XXe siècle (VII.6).

Là où les grandes meules ont parfois inséré sur leur côté externe des encoches de fonte pouvant contenir du plomb afin d’équilibrer avec précision le mouvement de rotation[62], exactement comme on équilibre les roues de véhicules, André Astrié va réaliser un contrôle parfait de l’écartement des meules avec un système d’équilibrage en suspension sur ressort et à trempure inverse (voir fig.10) par rapport au moulin de meules. Cela permet d’effectuer un réglage minutieux bien utile vu les écarts millimétrés entre les meules gisantes et courantes[63].

Les petites meules de 0,50 m. vont tourner à vitesse de ± 180 tours minutes ce qui est plus rapide que les grandes meules de pierre, mais d’une certaine manière cela revient au même. Expliquons un fait qui tient d’une logique physique, car sur la vitesse de rotation des meules, parfois beaucoup d’encre a coulé sur le papier sans prendre connaissance des différences entre vitesses linéaires et angulaires. Plus chaque point de la meule courante se déplace rapidement sur la meule gisante, plus la friction risque d’échauffer une matière que l’on veut garder vivante et non brulée comme par une fièvre. Ce qui compte n’est pas le nombre de tours par minute mais la vitesse linéaire. Essayons de comprendre par l’exemple. Une petite pierre meulière de 0,50 mètre de diamètre effectuant 210 tours par minute (mesure prise au bord extérieur de la meule), aura la même action qu’une grande pierre meulière de 1,50 mètre de diamètre effectuant 70 tours par minute.

La vitesse linéaire est le parcours effectué si on s’éloigne de ce centre. Plus le point de rotation maximale est éloigné du centre du cercle, plus la vitesse de rotation est rapide[64].

| fig.14. Calcul de la vitesse de rotation rélle (mètre par minute)

d’une meule de pierre suivant sa largeur et sa vitesse de rotation |

||||||

| On prend la

largueur de la roue.. |

…et on la multiplie par 3,14, puis on la multiplie encore par la vitesse de rotation, puis ce chiffre est divisé par 60 secondes | |||||

| X 3,14 | X Rotation par minutes | Soit | Divisé par 60 | Résultat | ||

| 1,5 m | = 4,71 | X 70 | = 329,7 | : 60 | = 5,50 | Mètres / secondes |

| 1 m | = 3,14 | X 110 | = 345,4 | = 5,76 | ||

| 0,5 m | = 1,57 | X 200 | = 314,0 | = 5,23 | ||

| Merci à Olivier Meesen pour la formule. | ||||||

Les frères Astrié n’ont pas conçu leur procédé et toujours amélioré ce moulin comme une aventure commerciale, mais pour « nourrir l’humanité[65] ». Pour eux, « ne pas le faire relèverait de non-assistance à humanité en danger[66] ».

André Astrié a pris le soin de servir une cause de valorisation de la culture du blé par le paysan devenu meunier et boulanger et puis de communiquer gratuitement son savoir-faire. Au point que l’on a aujourd’hui une succession assurée avec des moulins du même type, réalisée par Philippe Lauze à Carcassonne dans l’Aude, les ateliers du Païs de Samuel Poilâne en Bretagne, les moulins de la Scop Aster à Muzillac dans le Morbihan, les moulins Astréia dans l’Ain près de Bourg en Bresse, les compagnons de l’Audace dans le pays de Die, l’atelier Alpes Moulins de Gilles Mailhé dans les Alpes de Haute Provence, les moulins du Bon sens de Robinson Tillie (anciennement Bernard Garibal) à Lautrec dans le Tarn, Ateliers de bio dans le Lot, Simon Cadot en Charente Maritine, Yves Le Masson dans l’Aveyron, et enfin les moulins de Biocourt dans la Drôme[67]. Dans le fief du Tarn, d’où viennent les pierres meulières de tous ces moulins, une rencontre annuelle est organisée le dimanche des rameaux par reconnaissance envers les frères Astrié et pour échanger simplement sur les vécus et préoccupations autour de ce type de moulins. Ce qui vient d’aboutir en mars 2022 à la création de l’association Moulin Astrié[68].

XII.9. La transition des meules aux cylindres

Après plusieurs tentatives d’amélioration de mouture à l’aide de cylindres à mouture verticale[69], il faut attendre le milieu du xixe siècle pour que se pointe une réelle concurrence pour les meules de pierre avec la présence des cylindres d’abord en céramiques puis métalliques qui seront finement cannelés. Jacob Sulzberger financé par un consortium suisse perfectionna en 1866 un moulin à cylindres d’un certain Monsieur Von Muller, soit Demoulin en français.

Les moulins Sulzberger devinrent célèbres et c’est la Hongrie ( grande productrice de blé ) qui fut la première acheteuse du brevet d’un autre zurichois, Friedrich Wegmann (*1832-†1905) qui avait travaillé dans des meuneries en France et en Italie.

Grâce à sa plaine du Danube et la région du Banat, l’industrie minotière austro-hongroise devint la plus importante du continent et exporta jusqu’à la fin du xixe ses moulins à cylindres[70], puis sa farine « super blanche » par un de ses plus grands minotiers, le comte Itsvan Szechenyi, investisseur pionnier en la matière[71].

À la firme Ganz & cie de Budapest, en Austro-Hongrie, on perfectionna encore l’outil, grâce à Andreas Mechwart qui remplaça la porcelaine par de la fonte de fer assez dure[72]. C’est pour cette raison que ce type de mouture (sur cylindres) sera d’ailleurs dénommé dans un premier temps « mouture hongroise ». A l’époque, il s’importera un demi million de quintaux de farine hongroise en France[73].

Viennent les expositions universelles de Vienne en 1873 puis de Paris en 1878 où une dizaine de constructeurs étrangers présentaient des cylindres en médusant les meuniers français[74]. Suivra en 1885 à Paris une exposition nationale qui sera plus démonstrative en résultats[75].

En effet, dès 1887 on comptait en France 1.500 moulins équipés de cylindres, sur 37 000 moulins, grands ou petits. C’est d’ailleurs au milieu de cette période, en 1886 que se créa l’Association nationale de la meunerie française – Anmf.

Les Nord-américains découvrirent aussi le succès de cette farine blanche.

Fin des années 1870, le gouverneur du Minnesota, Cadwallader Washburn, qui sera fondateur de l’actuel « General Mills », fit venir les ingénieurs hongrois sur le sol des états-Unis. Washburn avait investi dans les moulins et avait fait la malheureuse expérience des maladies de jeunesse du gigantisme meunier. En effet, une des premières grandes explosions de poussière, répercutées par la presse, eut lieu le 2 mai 1878 dans sa minoterie âgée de quatre ans à peine[76].

Cette évolution fit que les moulins à meules disparaissent peu à peu du paysage économique. Si dans le courant du xixe siècle, les 65 000 moulins de France nécessitaient le renouvellement de 4.000 paires de meules par an[77], le simple exemple du moulin Sulzberger est éloquent pour expliquer qu’avec cette dernière évolution des meules aux cylindres, cela va réduire drastiquement les entreprises du secteur. On le sait, à lui seul, le moulin Sulzberger avait la capacité de moudre tout le grain transformé par tous les moulins de Suisse et donc d’«écraser» toute sa concurrence[78]. D’autres changements avaient précédé et déjà bien tracé ce chemin de l’industrialisation de la meunerie. En Angleterre, James Watt avait dès 1769 prit son premier brevet de machine mue par la force de la vapeur et permettant un mouvement de rotation. La première application de cette innovation sera en 1786, un moulin appelé l’« Albion Mills ». L’ingénieur James Watt (*1736-†1819) et le financier Matthew Boulton (*1728-†1809) s’étaient associé les services du meunier ( écossais comme Watt ) John Rennie pour l’occasion.

Avec la machine à vapeur, finies les dépendances aux sécheresses et gels du bief du moulin ou l’absence de vent. H.E.Jacob raconte les péripéties de ce nouveau moulin , l’Albion Mills à Londres, mu par cette nouvelle force motrice ; « Les meuniers de Londres écumants de rage, y mirent le feu. Il fut bientôt reconstruit : deux machines à vapeur de quarante chevaux-vapeur mettaient en mouvement vingt paires de meules, chaque paire pulvérisant dix boisseaux », ( soit 12,87 hectolitres ), de blé à l’heure. Les concurrents voisins se ruinèrent, et « l’Albion Mills » fut détruit une seconde fois, le 3 mars 1791. « On ne sait si l’incendie éclata de l’intérieur ou de l‘extérieur : les pompiers qui tentaient de l’éteindre ne purent se frayer un chemin à travers la foule hostile[79]».

L’indépendance énergétique, les cylindres métalliques, les reprises automatisées ( ascenseurs à godets et vis sans fin ) dans de grandes unités de meunerie construites notamment en Amérique du Nord par Oliver Evans[80] vont bouleverser le secteur meunier.

Lorsque la consommation du pain baissera assez significativement au xxe siècle, l’outil qu’est le moulin, deviendra sous-employé à un point que des lois iront jusqu’à interdire la création de nouvelles meuneries et même condamner l’augmentation de capacités de production.

En France, c’est à la suite d’une crise économique dans le prix du blé dans la période 1928-1935 que les 8.884 moulins de l’époque doivent se partager le marché qui diminuait comme peau de chagrin. La capacité d’écrasement excède alors de 3 fois les besoins. Un contingentement économique sera imposé [81] le 30 octobre 1935, il est aussi sévère que pour l’installation d’études de notaires et des pharmacies. En 2018, en France, il n’existe plus que 338 entreprises meunières possédant 394 moulins, il y a plus que les mastodontes qui restent[82].

Ce décret du contingentement est toujours d’application en France, mais plus en Belgique. Un marché de vente/achat et location du droit de mouture s’installera[83], ce qui explique que beaucoup de vieux moulins ont vendu leur droit-quota de mouture et ne peuvent plus moudre, mais bien produire de l’électricité.

Autre effet de ce passage des meules au cylindres, vu la complexité de vider tout le long circuit du parcours en mouture sur cylindres, il faut au moins une tonne de céréales pour effectuer ne fus-ce qu’un essai de farine.

XII.10. La technique de la mouture sur cylindres

Pour comprendre l’outil qu’est le système de mouture sur cylindres, il nous faut comprendre que du parcours unique du grain sous la meule qui va dans un espace s’amenuisant du centre au bord, on va passer à un trajet où vont se succéder les passages de paires de cylindres en paires de cylindres. Le défilement du grain pulvérisé entre les cylindres cannelés va se succéder au nombre de 4 à 5, voire plus, si l’on compte les cylindres « lisses ».

Pour comprendre l’outil qu’est le système de mouture sur cylindres, il nous faut comprendre que du parcours unique du grain sous la meule qui va dans un espace s’amenuisant du centre au bord, on va passer à un trajet où vont se succéder les passages de paires de cylindres en paires de cylindres. Le défilement du grain pulvérisé entre les cylindres cannelés va se succéder au nombre de 4 à 5, voire plus, si l’on compte les cylindres « lisses ».

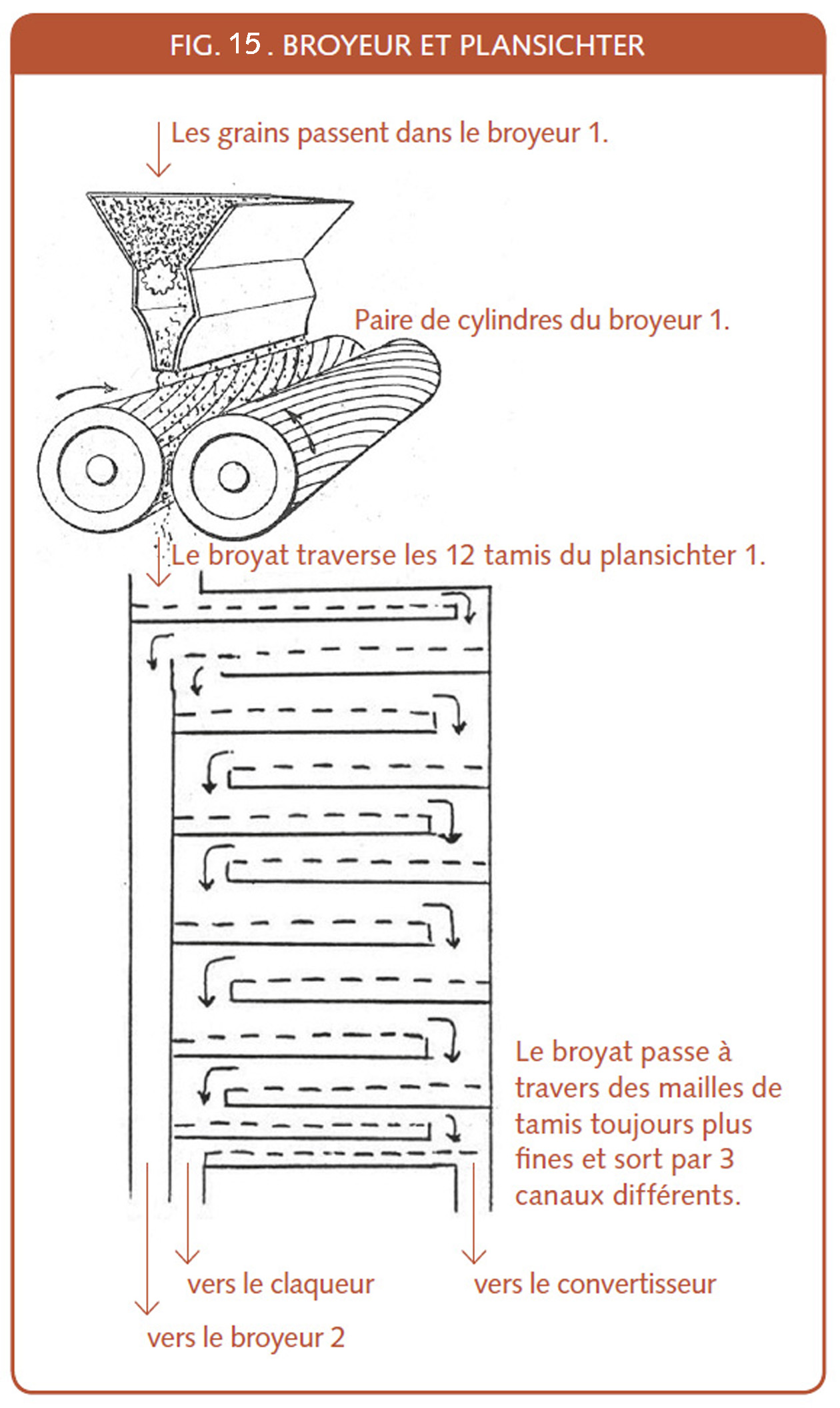

Après chaque passage dans les cylindres, c’est vers les plansichters (fig.15 et fig.23), que se dirige le broyat. Pour être ensuite guidé suivant son calibre vers d’autres passages entre cylindres où l’espace se réduit ou vers des cylindres dits « lisses » (alors qu’ils sont quand même très finement cannelés), ce sont les claqueurs et convertisseurs.

Les cannelures des cylindres auront des profilages différents, plus ou moins tranchants.

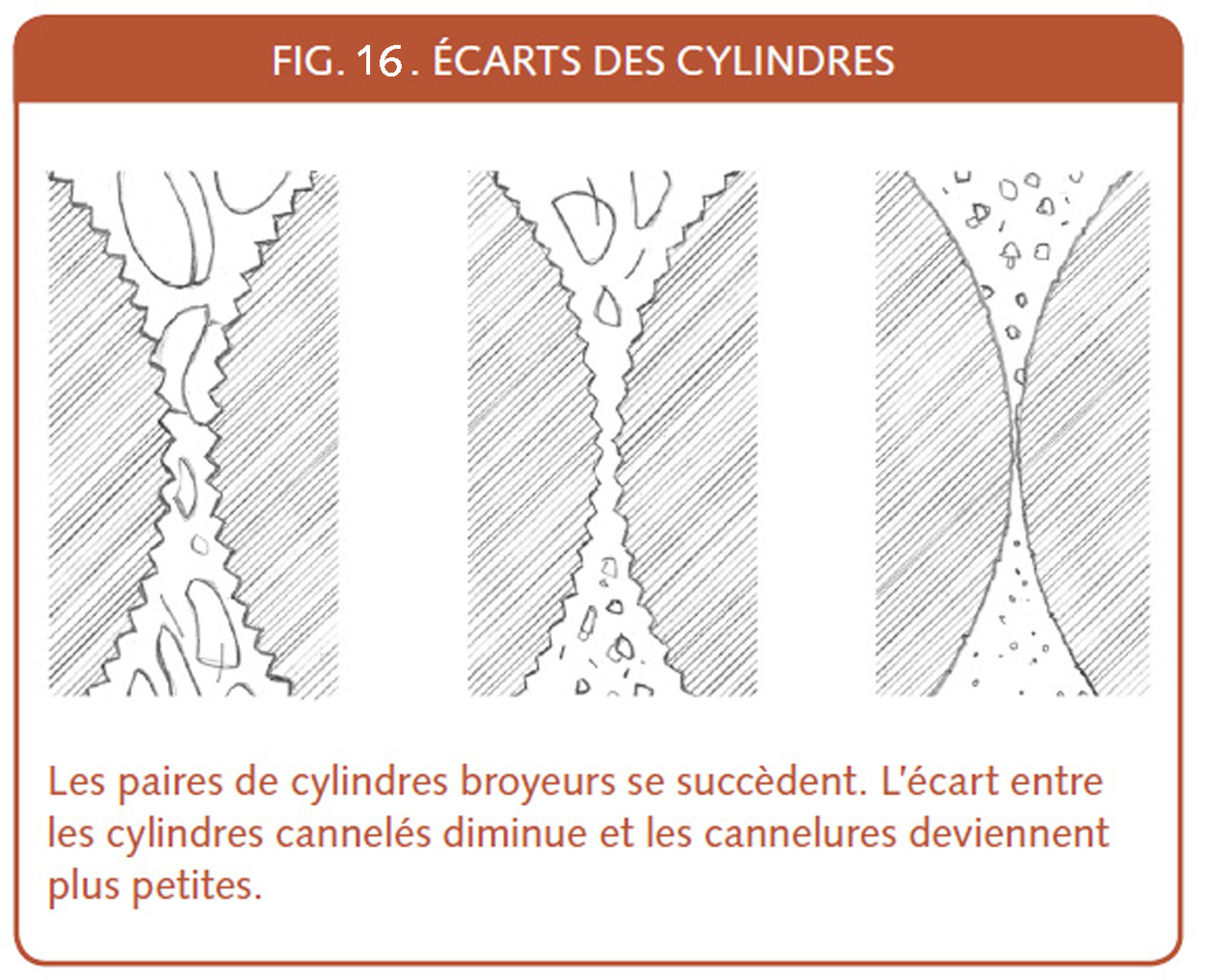

L’espace entre les deux cylindres se réduira après chaque sortie d’un broyeur (fig.16) suivi de la division de la farine au plansichter.

Beaucoup de potentialités de réglages ; ouverture des mailles du tamis, orientation et taille des cannelures, vitesse des cylindres sont l’objet d’approfondissements pour l’approche du bon diagramme suivant le blé réceptionné et ce que l’on veut obtenir comme farine.

Les diverses sorties de plansichter renvoient la farine à granulométries différentes (fig.15) :

-/soit vers le broyeur suivant,

-/soit vers le broyeur suivant,

-/soit vers un cylindre « lisse », claquage ou convertissage.

-/soit conduit direct vers l’ensachage final.

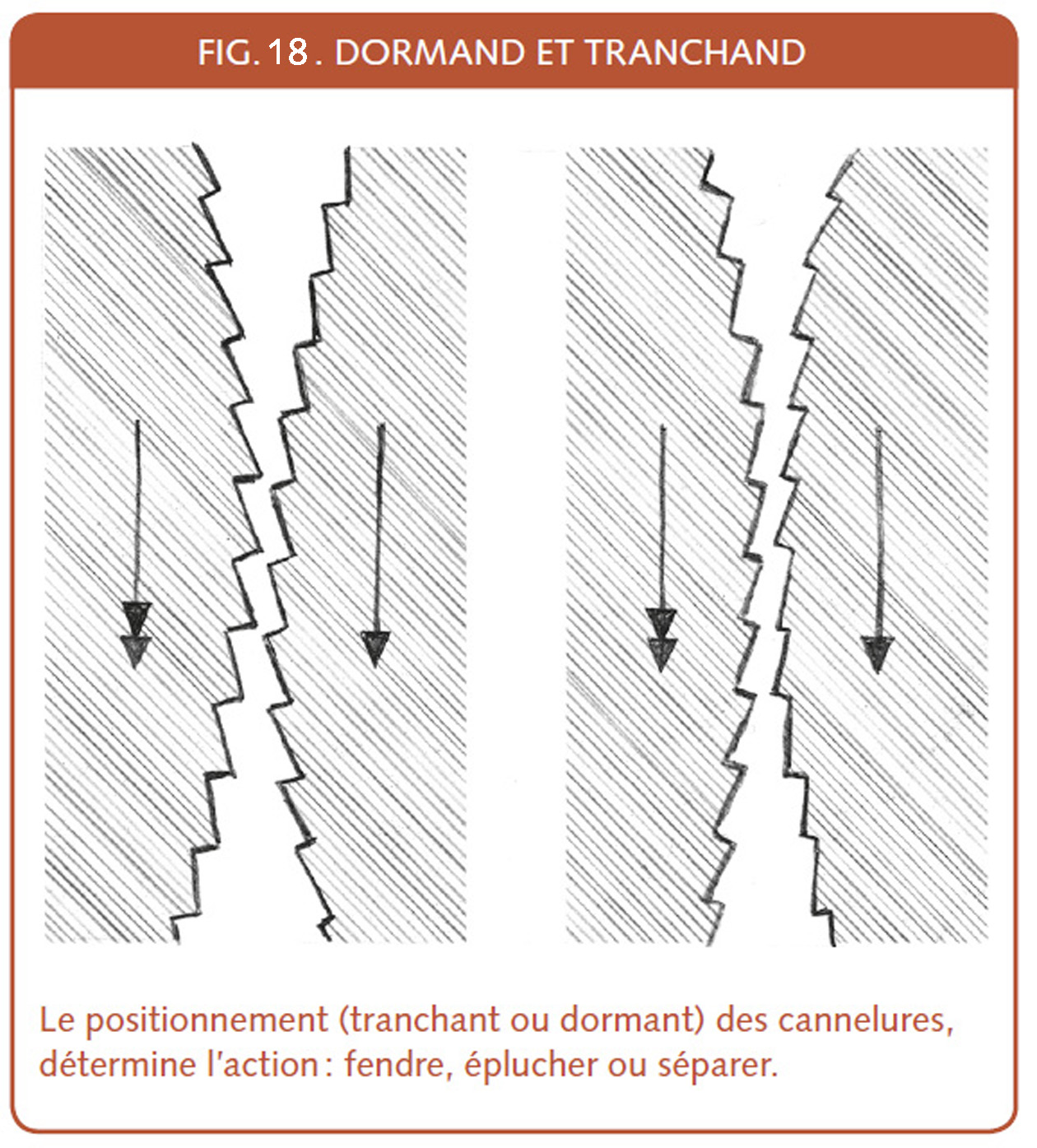

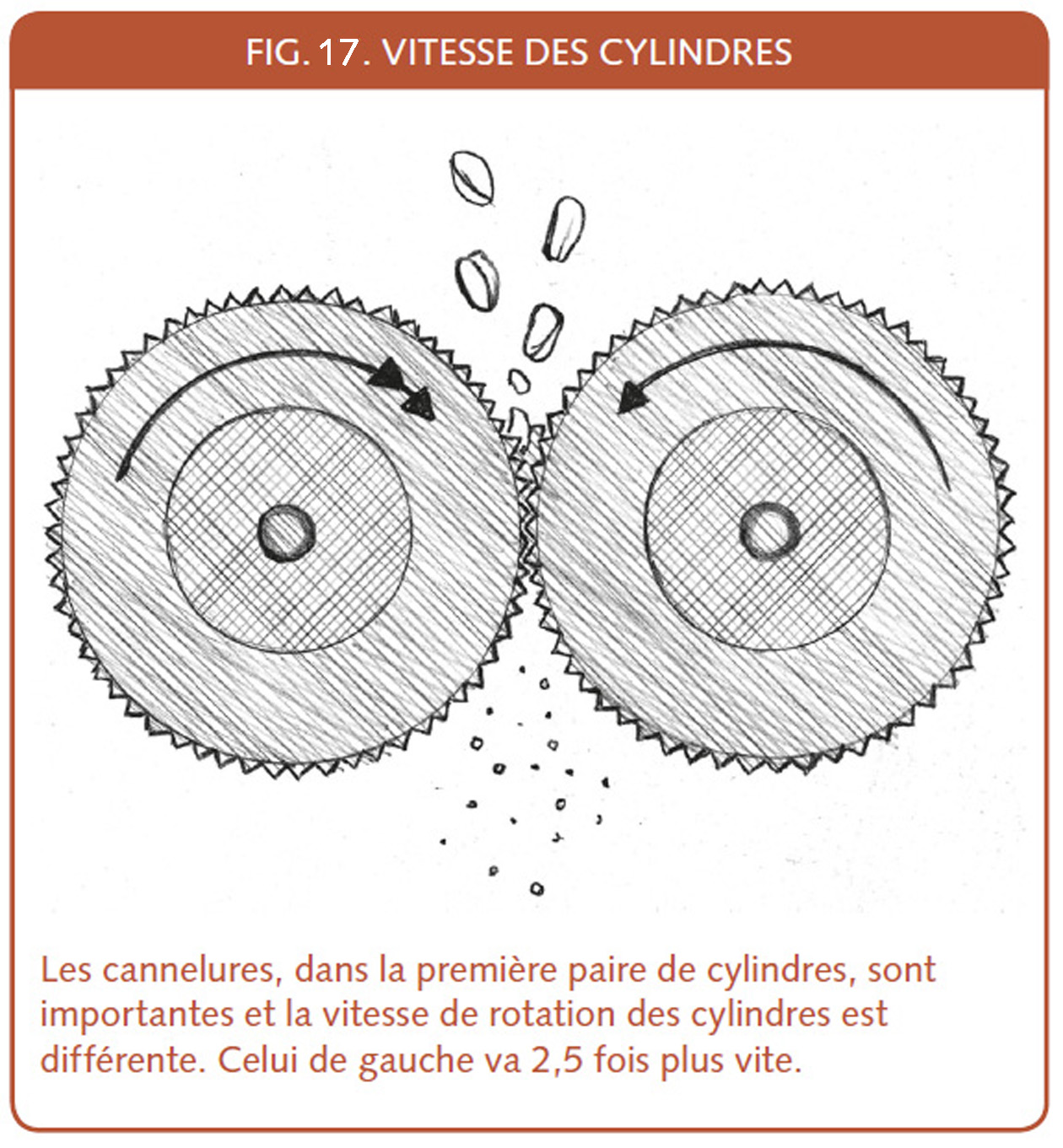

La première paire de cylindres, dits aussi broyeurs, peut avoir d’emblée une action de fendre et/ou d’éplucher. Les côtés cisaillants sont généralement positionnés dormant contre dormant[84]. Les positions suivantes sont souvent tranchant contre tranchant pour bien « séparer » la farine des enveloppes (fig.18).

Le choix des cannelures peuvent augmenter ou réduire l’effet de cisaillement. Ses choix se feront en fonction de l’état des refus des précédents passages entre cylindres et tamis et ainsi de suite.

Les positions dormant contre tranchant et inverse ne sont que rarement conseillées[85].

Les cylindres tournent à des vitesses différentes, dans un rapport de 1/2,5. Les cylindres « lisses » auront des vitesses différenciée plus proches pour favoriser la compression. La recherche de rendement ne pouvait pas les faire tourner toujours plus vite. Il existe un risque de vibrations qui est atteint lorsque l’on dépasse les 250-300 tours/minutes[86]. Du coup avec la potentialité d’abimer les cannelures, un débrayage automatique est souvent installé afin d’éviter le contact entre cylindres, ce qui remplace la petite sonnette des moutures à meules (XII.7). D’autant plus que les cylindres vont d’abord gagner en longueurs vu les rentabilités recherchées, pour vers la fin des années 1950 en France, être divisés par dix dans leur longueur, tout en augmentant les vitesses par deux ou trois[87].

L’usure des cannelures arrive après le passage de plus ou moins 30 000 tonnes pour le premier broyeur et trois fois plus tard pour les quatrième et cinquième, moins sollicités. Il est aussi d’usage de permuter les fonctions cylindre rapide / cylindre lent, du fait que le premier s’use plus vite[88], ce qui se pratique déjà avec les meules, où la dormante remplace parfois la courante qui s’usait plus vite.

Dans la cascade de passages entre les divers broyeurs, l’espace de broyage entre les cylindres se réduit toujours plus (fig.16). Par exemple, l’écart du premier broyeur est 0,5mm et sera pour les suivants, respectivement de 0,25mm, 0,15 mm, 0,10 mm et 0,06 mm[89].

Les cannelures peuvent avoir des profils ou inclinaisons différents qui déterminent leurs mordants.

Sur les 1ers cylindres, il y a 3,8 cannelures au cm, les 5e, 10 au cm[90].

Des cannelures usées nécessitent un resserrage de l’écart donnant une plus grande dépense énergétique ( 20 % en plus ) et un risque d’échauffement nuisible à l’opération de blutage qui suit et à la qualité du produit. Les cannelures neuves comme les meules nouvellement retaillées modifient un peu le côté parfois « piochant » du fractionnement des enveloppes et du coup, une variation du taux de cendres en résulte puisqu’on ne sait pas toujours rectifier la séparation enveloppe-farine avec l’ouverture des mailles du tamis.

Entre les cylindres, le son de blé est comme épluché, écuré de la farine attenante.

Les cylindres dits lisses ont 15 à 20 cannelures au cm[91].

C’est aux distances entre les deux cylindres « lisses » qu’il faut attribuer les différences entre le claquage ( réduisant la taille des semoules ) et le convertissage, changeant en farine, les fragments encore grossiers.

Un moulin à cylindres moderne donne une image d’enchevêtrement de tuyauterie inox où la farine circule par transport pneumatique entre les divers outils : broyeurs, plansichters, claqueurs et convertisseurs.

Bien entendu, vu les potentialités diversifiées, il n’existe pas qu’un diagramme de mouture. Chaque moulin adapte celui-ci suivant l’état de la récolte, du mélange des variétés de grain et surtout à ses propres choix de rentabilité d’extraction. Le diagramme diffère suivant le degré de résistance du grain à la mouture et suivant le résultat recherché, farine ou semoule, dans les plus grands écarts d’options.

Dans le schéma de production de farine (blanche), celle-ci n’est issue des cylindres broyeurs en moyenne que de 20 %. Que la farine issu du claquage fait 23 %. Que la farine de convertissage fait 33 %. Soit 20 + 23 + 33 = 76 % de farine blanche et 24 % d’issues de meunerie dont 17 % de remoulages (II.11).

Pour faire le dictionnaire des termes usités, on a :

- Farine : Terme souvent attribué qu’à la seule farine blanche, dite aussi « fleur »

- Semoules : Grosses particules de farine plus granuleuse

- Finots : Semoules plus fines

- Remoulages blancs, gris ou bis : Issues de farines passées au tamis qui peuvent être plus ou moins riches en particules de son (XII.15)

- Fins sons : Souvent des particules d’enveloppes externes de petites tailles

- Gros sons : Souvent des particules d’enveloppes externes de plus grandes tailles

Toutefois, il n’existe pas de frontières très précises entre certains de ces derniers termes, qui parfois se chevauchent dans leurs définitions. De plus les potentialités de variations sont nombreuses, le climat subi par la récolte, les méthodes de culture, les variétés, la terre qui accueille les semis.

| fig.19. Pourcentage, suivant les années 1980 &1982,

de diverses issues de meuneries d’une même variété (Hardi) et toutes provenances confondues sur le sol français. |

|||||

| Années | Remoulages blancs | Remoulages bis | Fins sons | Gros sons | TOTAL |

| 1980

(été normal) |

2,5 % | 8,0 % | 6,5 % | 4,5 % | 21,5 % |

| 1982

(été très chaud) |

1,7 % | 6,1 % | 4,5 % | 10,3 % | 22,6 % |

| D’après Grandvoinet, 1998. | |||||

XII.11. La comparaison meules/cylindres

Beaucoup de polémiques vont s’installer entre les types de mouture « ancienne » avec les meules de pierres et la mouture « nouvelle » avec les cylindres métalliques.

On a déjà plus qu’aperçu précédemment les critiques socio-économiques (VII.9 et XII.9). Tous ces affrontements, surtout au début, émettront des vues assez partisanes où l’impartialité n’est pas toujours évidente à déceler. En 1866, Alphonse Daudet ne faisait-il pas dire dans la bouche de Maître Cornille que la vapeur était une invention du diable et que lui, il travaillait avec le mistral et la tramontane qui sont la respiration du Bon Dieu[92].

Essayons d’y voir plus clair techniquement, nutritionnellement et écologiquement.

Techniquement d’abord, il est incontestable que la mouture sur cylindres a un éventail de potentialités techniques plus importante que la mouture sur meules.

La multiplicité des reprises, des variations de vitesse différenciée, d’orientation des cannelures, d’espacements entre les tourillons (paires de cylindres) et du recours au plansichter triant et distribuant ses issues entre chaque étapes. Tout cela donne plus de flexibilité qu’un unique passage dans le tournant entre une meule gisante et une meule tournante, où sur la surface plane, tout doit se « dérouler » graduellement en termes de broyage. Une exception toutefois, la mouture sur cylindres est dans l’impossibilité de produire des sons très larges puisqu’elle va le déchiqueter en le cisaillant[93]. Par contre les blés friables ont la réputation d’avoir une difficulté d’en extraire la partie proche de l’assise protéique[94]. Afin de transformer les finots et fins gruaux ( de grosses granules d’albumen amylacées grasses ), en fine farine, soit finir le travail de réduction, le passage sous les meules (surtout avec sassage) est déclaré supérieur techniquement. Les derniers cylindres pressés par des ressorts compriment en plaquettes dans les derniers fins passages ces « sons gras », dits aussi gruaux, qu’il faut alors détacher. Au point que l’emploi de mouture mixte, cylindres puis finir avec les meules a existé un certain temps[95].

| fig.20. Influence de la dureté et de la vitrosité

sur le comportement des blés, en mouture sur cylindres |

||

| Qualité du grain de blé | Vitrosité, granule compact

(antonyme: farineux,aéré) |

Dureté, aptitude au broyage

(allant de résistant à friable) |

| Préparation

(Hydratation des grains) |

+++ (plus difficile) | + (plus facile) |

| Comportement en mouture (Haute séparation des enveloppes, de l’albumen amylacé) | ||

| Séparation : son / amande | + (plus facile) | +++ (plus difficile) |

| Énergie consommée | ++ | +++ |

| Rendement en mouture | + | + |

| Caractéristiques des farines | ||

| Granulométrie (taille des particules) | + | +++ (plus grosses) |

| Taux d’amidon endommagé | + | +++ (± 70 % en plus) |

| Capacité de fixation d’eau | ++ | +++ |

| D’après Abecassis, 1993. | ||

Ce sera également un vécu pour la mouture du seigle[96].

Malgré le net avantage technique des cylindres sur les meules, tout n’est pas dit pour autant, puisque ce n’est pas que l’outil que l’on doit juger, mais principalement l’utilisation qu’on en fait.

Nous avons vu (XII.2) que les « décideurs » ne sont pas forcément les techniciens et que ceux-ci sont simplement suspendus aux décisions d’un conseil d’administration. Si le germe est plus rentable en étant valorisé hors de la farine, et en plus si la conservation de ce même germe dans la farine est considéré comme un raccourcissement de la durée de conservation de la farine. Si les enveloppes du grain sont considérés comme « contaminants » de la farine blanche, si la couche d’aleurone n’intéresse pas suffisamment vu sa difficulté d’extraction du son. Dans tous ces cas, la décision risque fort d’être prise en fonction d’un bilan chiffré en sonnante et trébuchante, plus que de choix alimentaire de qualité.

Précisons que la culture sans intrants, devant faire l’apport d’azote destiné à devenir protéines, avec le précédent cultural, cela donnera moins de protéines et des glutens plus friables[97].

Autre particularité technique à prendre en compte, les blés « modernes » ont nécessité ces dernières décennies des adaptations dans les diagrammes de mouture sur cylindres[98]. Cela compte pour tous types de moutures bien entendu, puisque la généralisation de l’augmentation de la dureté des blés (XII.5) a eu des conséquences pratiques par la résistance du broyat exercée en mouture.

Rappelons que le recours à des blés de plus vieille obtention ou d’anciens blés de pays qui sont plus friables ré-inversera cette donne.

Avec l’analyse nutritionnelle, la critique portant sur l’utilisateur plus que sur l’outil revient ici aussi, mais de manière plus tranchée.

Par rapport à la mouture sur cylindres, qui possède un fractionnement plus efficace que la farine de meules[99], il existe, pour cette dernière, une plus forte incorporation du germe, une micronisation partielle du son et un re-larguage de la couche d’aleurone (VII.10).

Implicitement la mouture sur meules ne sait donc pas « discriminer » ou « déstructurer » comme la mouture sur cylindres, qui, elle, doit recomposer. Ce qui pour la mouture sur meules peut être vu comme un choix « volontaire obligatoire » de garder une farine « pigmentée » de nutriments ou « contaminants », suivant l’interprétation que l’on a.

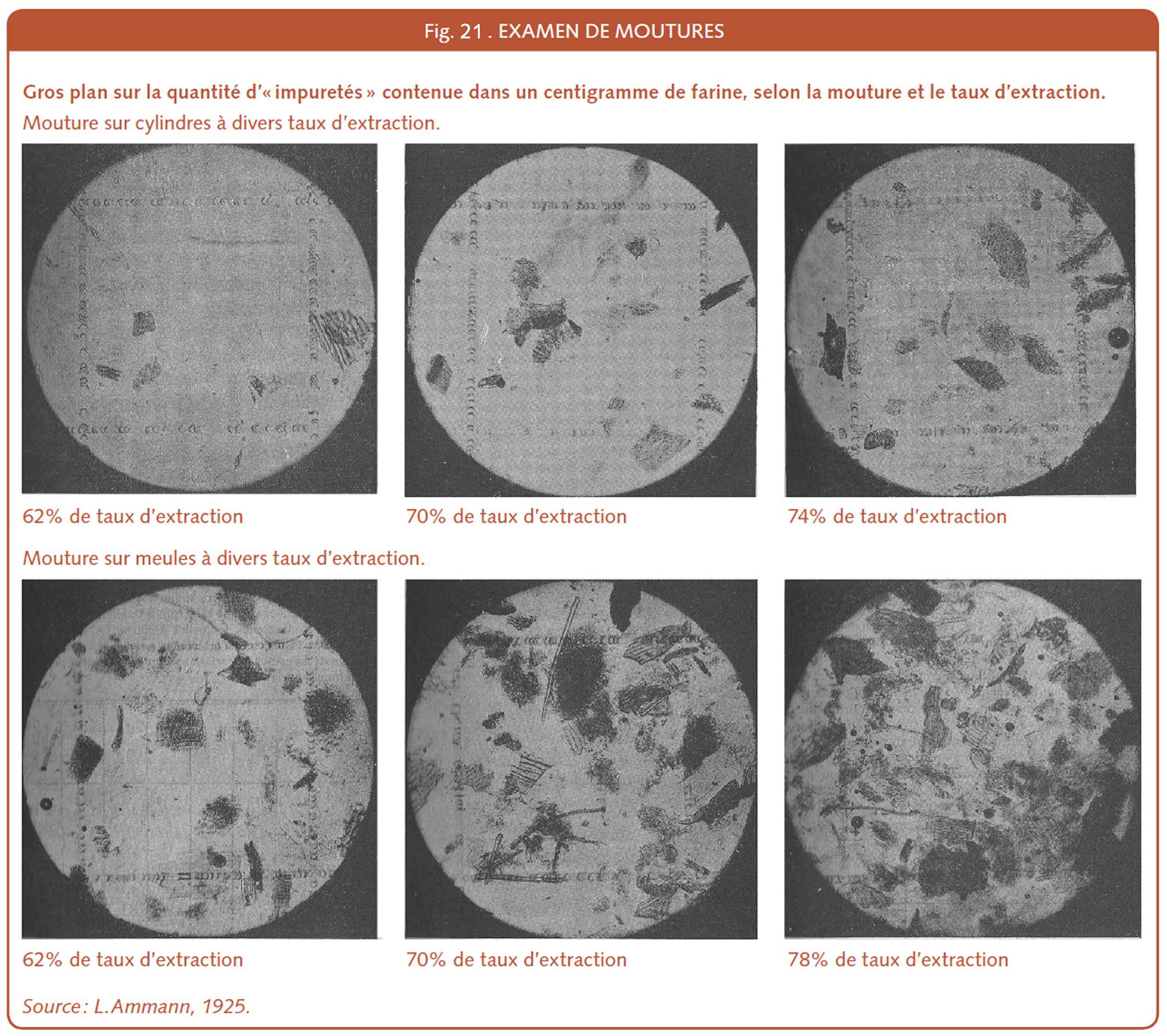

Cela est déjà parlant avec le résultat de l’examen au microscope réalisé dans les années 1920 par Aimé Girard[100], où le compte-rendu de L. Amman emploie l’expression « impuretés », y compris pour désigner les débris de sons, d’aleurone et de germes.

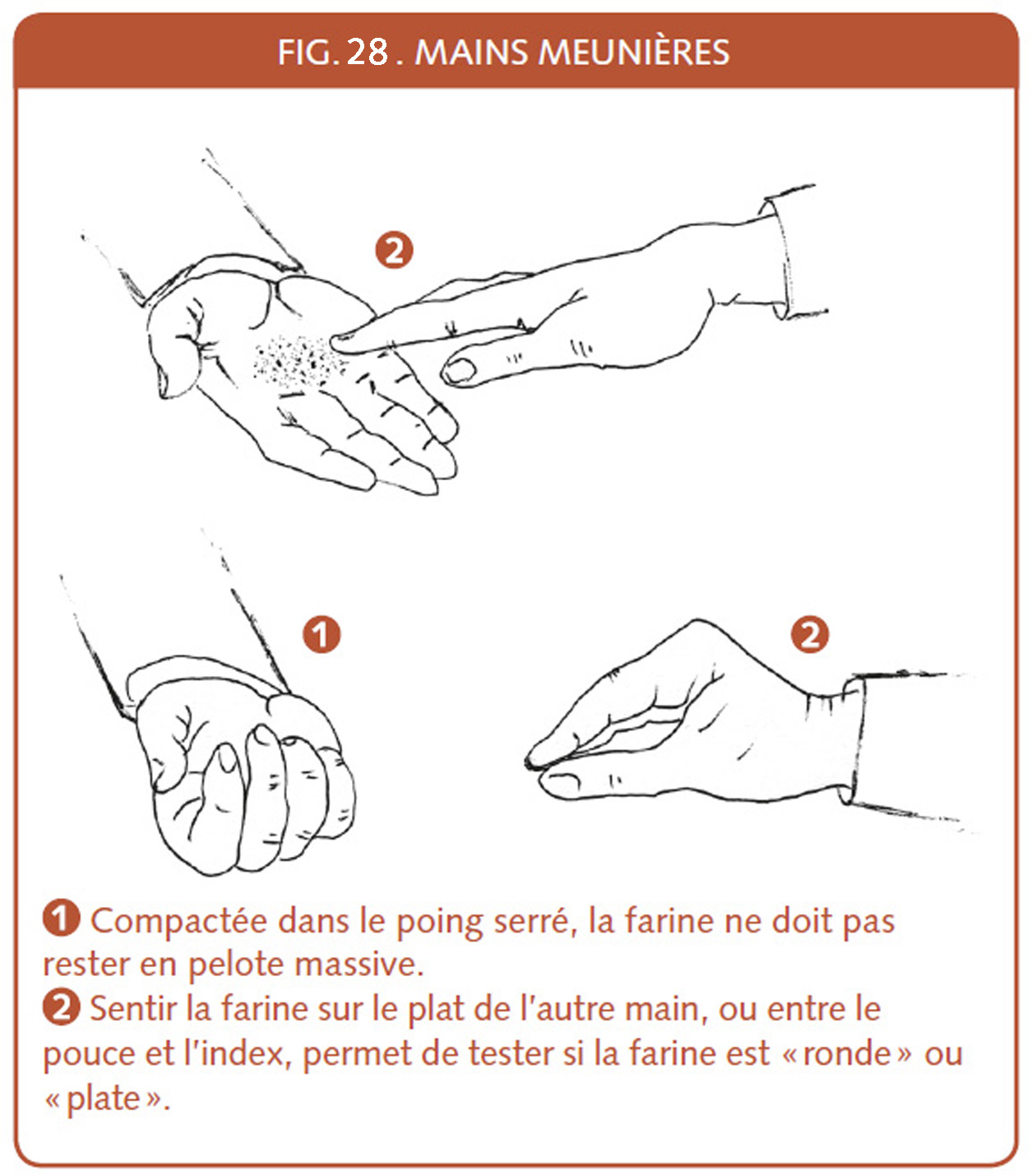

L’examen préconisé en 1876 par le hongrois Imre Pékar[101] a pour principe d’examiner par la vue, une surface de farine qu’on aplatit et lisse, puis humidifie à l’aide d’un réactif, ce qui permet d’évaluer les « piqures » d’enveloppes présentes dans la farine.

Pour une lecture plus simple et moins précise de ce test Pékar, le meunier réalise cela dans la paume de la main et si vous voulez apporter une connaissance à un stagiaire, il ne faut pas manquer de faire cet exercice. D’autant, si pour la comparaison, vous pouvez disposer de farine de cylindres et de meules et que vous en connaissez le taux d’extraction. C’est la connaissance de terrain qui parlera avec ce petit exercice.

Passons à l’analyse écologique, sans avoir besoin de faire des calculs comparatifs de dépenses énergétiques, la mouture sur meules est souvent actionnée par des énergies dites « vertes » de nos jours et naturels autrefois, mais avec tous les aléas liés au naturel.

Les moutures sur cylindres n’ont pas les mêmes sources énergétiques puisque la fée électricité et ses kilowatts/heures a pris le relais des chevaux-vapeurs qu’employait l’Albion Mills de James Watt.

L’eau et le vent n’étant pas des sources régulières d’énergie, il peut arriver que le meunier en dorme, terme employé pour signifier autrefois le chômage technique que cela occasionnait.

Ces forces venant de la nature nécessitent bien des connaissances pour être soit maîtrisées, soit de savoir composer avec, en profitant au maximum des fenêtres météorologiques riches en énergie naturelle[102].

Quelquefois des moulins avec manège (entrainé par des chevaux) complétaient les moulins à vent pour cette raison de pénurie de forces motrices naturelles. Un tour de cheval équivaut à 21 tours de meules, c’est dire qu’il tournait nettement moins vite[103].

XII.12. Le blutage.

Un vieux meunier ( à meules de pierre ) donnait son témoignage début du xxe siècle comme quoi il « avait fermé le moulin à cause des minoteries. À ce moment-là, le pain n’était pas blanc, il était gris et les gens n’en ont plus voulu[104] ». Ces propos reflètent l’attractivité de la blancheur auprès du consommateur, surtout après les périodes de privation et consommation de pain noir que furent les guerres.

Un vieux meunier ( à meules de pierre ) donnait son témoignage début du xxe siècle comme quoi il « avait fermé le moulin à cause des minoteries. À ce moment-là, le pain n’était pas blanc, il était gris et les gens n’en ont plus voulu[104] ». Ces propos reflètent l’attractivité de la blancheur auprès du consommateur, surtout après les périodes de privation et consommation de pain noir que furent les guerres.

Le poids du socio-culturel est important dans le chapitre blutage et pourtant c’est aussi dans cette section que l’aspect nutritionnel devrait le plus nous interpeller.

Ce rappel est nécessaire pour signifier en quoi le taux d’extraction ou tamisage sera le lieu des carences nutritionnels, (VII.3, VII.6, VII.9, VII.10 et XVI.2.1).

En termes de vitamines, avec une farine bien « blanche », on perd en moyenne le tiers ou la moitié (VII.9) et en termes de sources minérales, on perd en moyenne parfois plus qu’une grosse moitié (VII.10).

La partie qui fait le plus débat de tous temps, c’est les fibreuses enveloppes, à la fois riches en matières minérales et vitamines et qui ne cessent d’être traitées d’indigestibles ou à la limite et un peu plus positif, d’aide mécanique (balast) lors du tractus digestif.

On l’a vu par ailleurs (VII.10), il nous faut reconsidérer le rôle des fibres en sachant qu’elles nourrissent la flore intestinale qui vit en nous. C’est en plus une meilleure préoccupation du traitement de cette couche naturellement imperméable pour la soigner autrement qu’avec les pesticides, mais avec d’autres approches visant l’équilibre écologique, ce qui peut permettre de mieux éviter les maladies fongiques et la production de mycotoxines avec des méthodes de culture naturelles[105].

Après plus que nécessairement avoir remis une couche sur l’aspect nutritionnel à faire vivre pour un meilleur avenir, reprenons l’analyse technique des systèmes de séparation des particules (d’une grandeur de 1 à 100 µ) en les faisant passer au travers des mailles toujours plus fines. En sachant que les limites du passage à travers les mailles ne sauront aller en dessous de 60 à 80 µ (microns) [106].

Le blutoir, est actionné manuellement au début. Il sera après mis en mouvement par les rouages du moulin.

La pente des blutoirs doit être calculée pour un bon écoulement de la farine, ni trop vite, ni trop doucement[107]. Puisqu’un refus de blutage résulte d’une pente qui ne doit être ni trop fortement déclivée, ni trop peu inclinée[108].

Les toiles ( ou gazes ), qui recouvrent le blutoir, rond ou hexagonale, peuvent aller de fines mailles au début à de plus grosses mailles au bout.

Plusieurs solutions existent en bluterie.

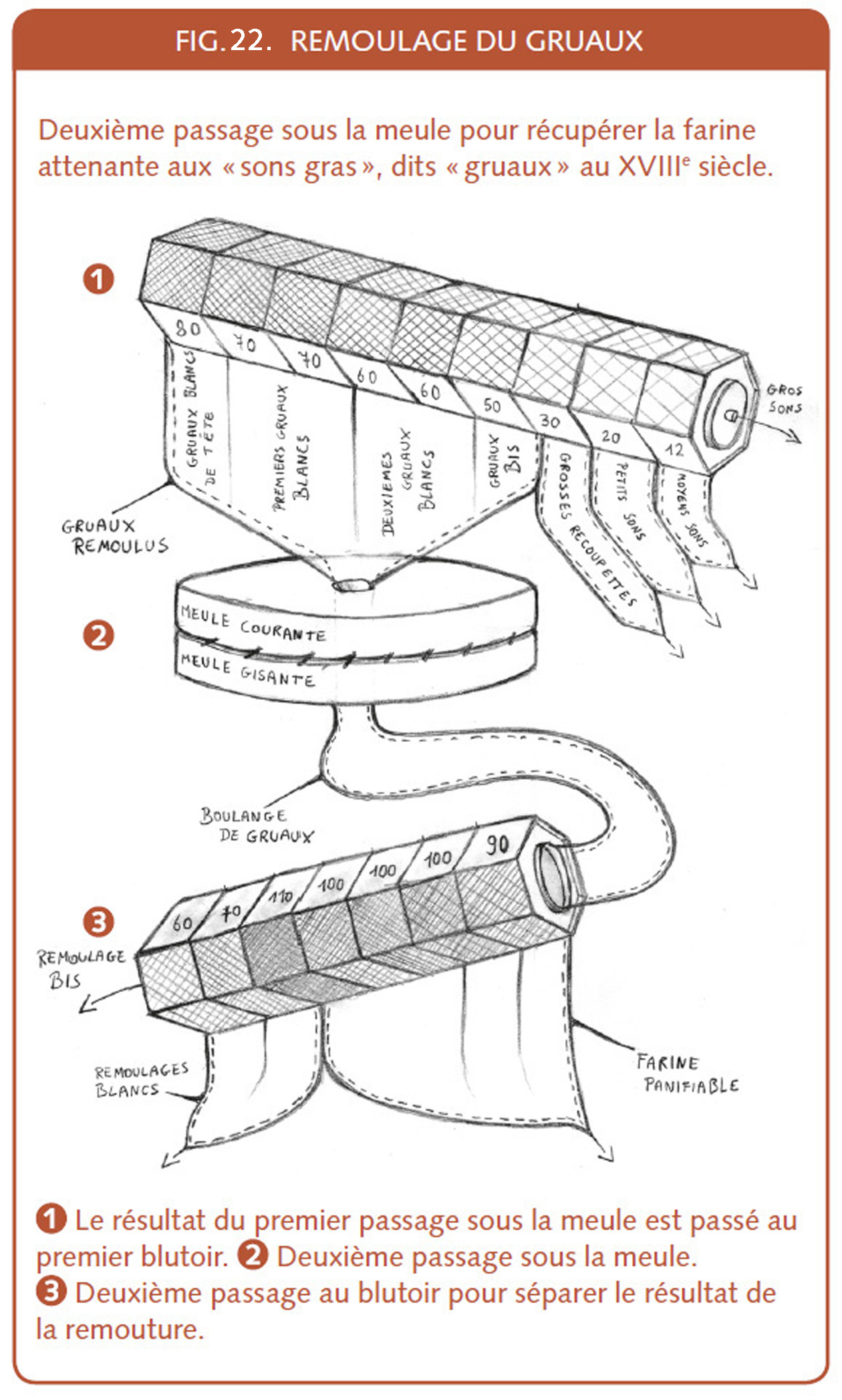

Dans la fig.22, les farines des lés (nom de la partition du blutoir dont l’ouverture des mailles est différente, allant des chiffres 90 à 120), vont procurer des farines, de blanche à bise, parfois fort pigmentée surtout si le son est moulu assez fin.

Dans la fig.22, les farines des lés (nom de la partition du blutoir dont l’ouverture des mailles est différente, allant des chiffres 90 à 120), vont procurer des farines, de blanche à bise, parfois fort pigmentée surtout si le son est moulu assez fin.

Soit à la réception sous le blutoir, on sépare le résultat des lés et on a plusieurs types de farine.

Soit, comme autrefois sur mouture sur meules et blutoir, on tamise avec des ouvertures plus fines et récupère les sons gras pour les remettre dans un second blutoir qui sépare alors les « repasses » blanches, bises et grises. Repasses appelées aussi « rebulet ».

Encore une autre solution, mais plus rarement pratiquée, on repasse une deuxième fois les sons sous la meule, c’est alors les remoulures ou recoupes qui se divise en remoulages blancs ou gris (XXI.1). Les issues ou gros sons sortent à la fin, comme du rebus (fig.22).

De nos jours les termes : repasses, rebulet ou recoupes et remoulages se confondent. Leurs dénominations en arrivent à avoir tellement de variantes qu’elles n’ont plus de désignations très précises[109].

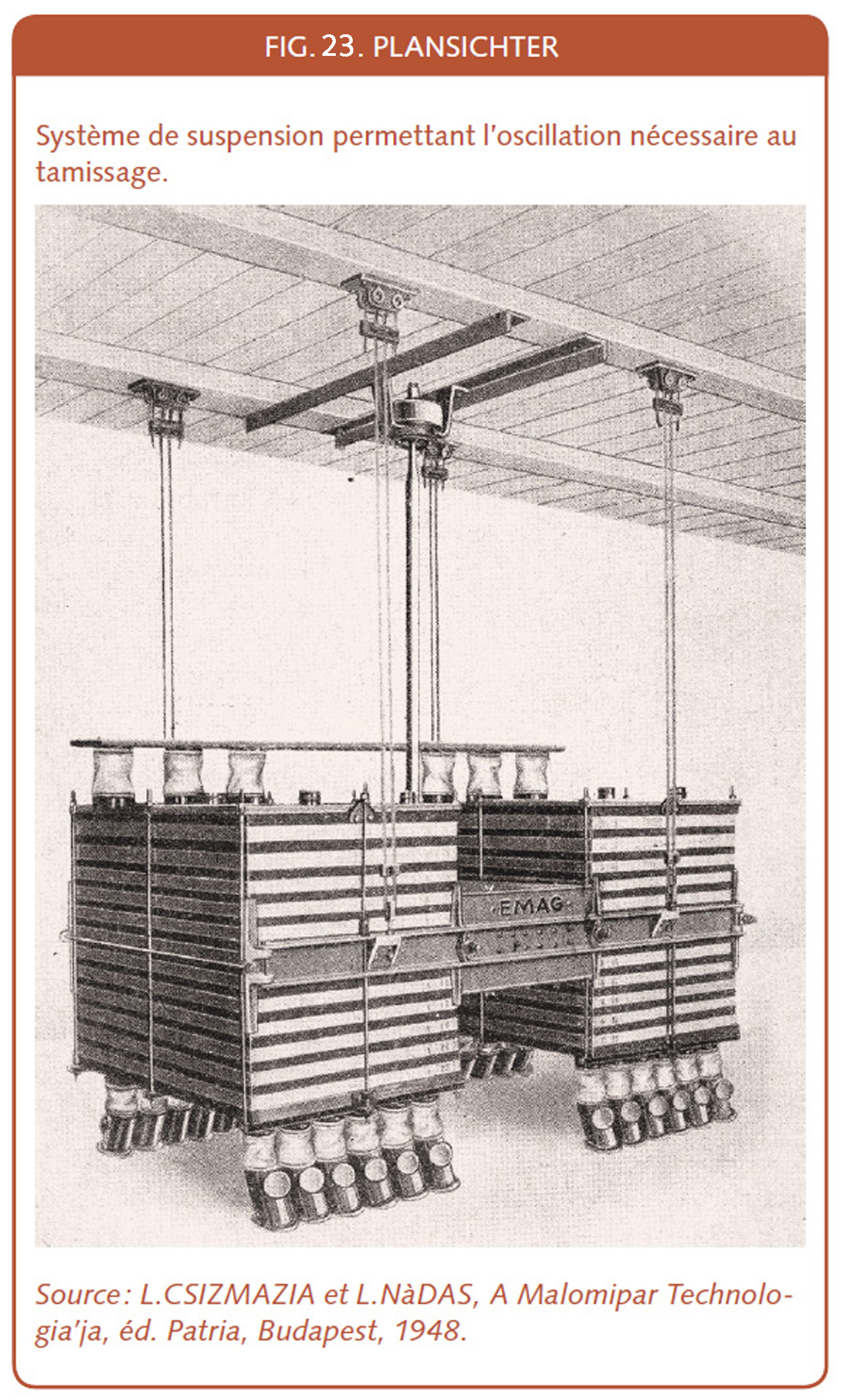

Le plansichter (soit plan à tamiser) a été inventé en 1888 par un suisse, Karl, devenu Karoly, Hagenmacher puisqu’il déménagea à Budapest pour faire valoir son inventivité, lors des grandes heures de la mouture hongroise.

C’est une sorte de classement granulométrique à l’intérieur d’une armoire non fixée au sol, arrimée à des câbles et tout en hauteur prenant moins de place au sol si l’on compte le nombre de tamis mis en œuvre (fig.15 et fig.23).

La farine entre dans le plansichter par le haut et en ressort par le bas après avoir subi des séparations des particules par tailles, vu le mouvement permanent des tamis qui peuvent osciller grâce à leur fixation suspendue (fig.23).

Le plansichter peut comporter jusqu’à quatorze tamis superposés avec passage réglé entre eux.

Employé en mouture cylindres, plusieurs conduits ou « cheminées » vont distribuer la farine vers les divers broyeurs, claqueurs ou convertisseurs, (fig.15).

Ces tissus blutants ou métal perforé doivent être entretenus, car le gras du grain, l’humidité dégagée lors de l’opération peuvent venir obturer ces petites ouvertures. Le dégommage est souvent prévu dans les bluteries modernes.

Autre risque en travail « bio » est ce que l’on appelle la « peste des moulins », lorsque les mites à farines déposent leurs cocons et tissent des toiles qui bouchent les mailles (VI.5).

Approfondissons la granulométrie des tous petits granules de farine pour différencier les farines par après suivant les numérotations de types de bluterie. Un aspect technique assez poussé et important de la meunerie.

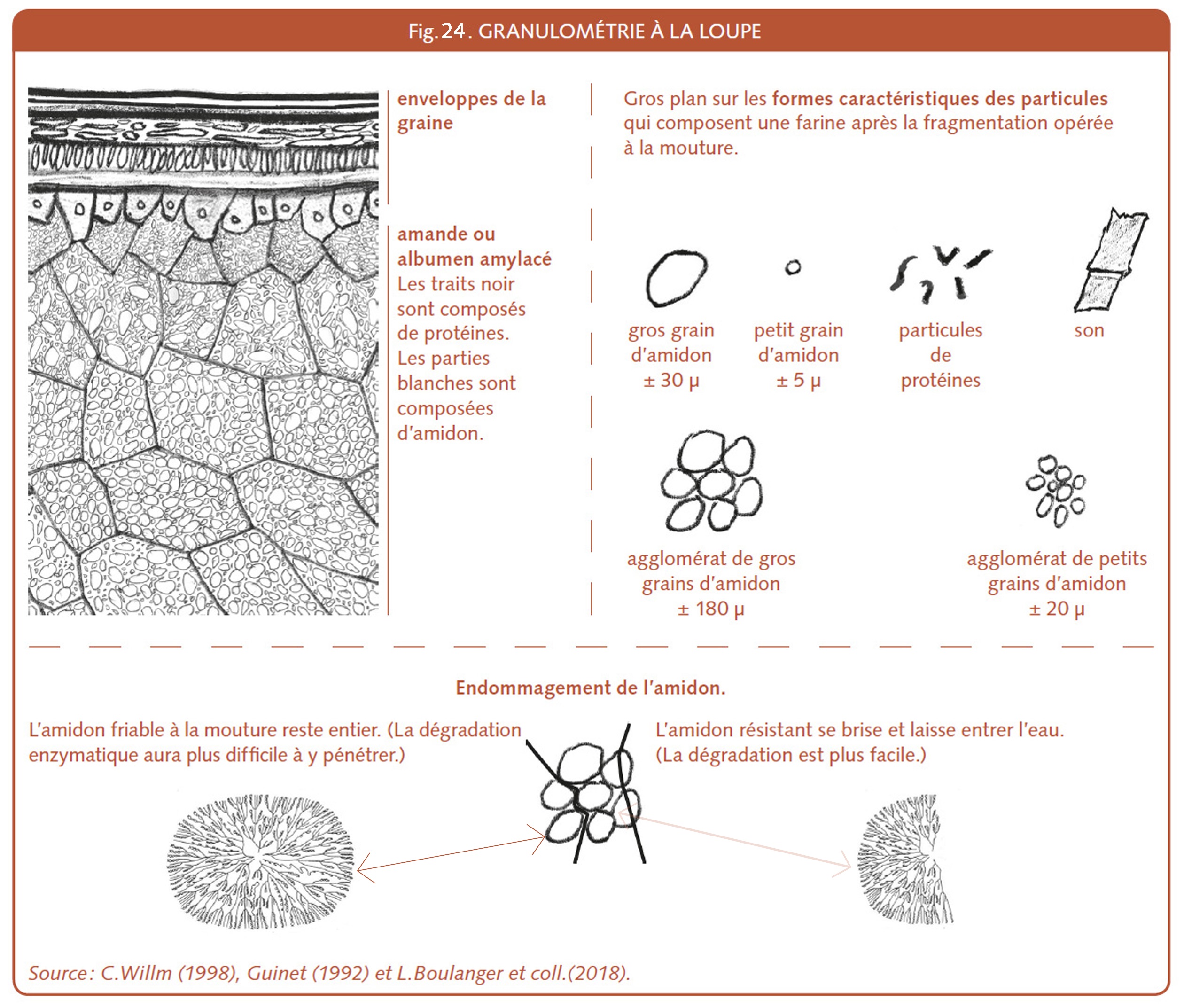

Remarquons comme le signale Claude Willm, professeur honoraire de l’école de meunerie française, que les petits granules et les gros granules d’amidon prennent environ 85 % de la farine, respectivement environ 15 % et 70 %. Rapport qui détermine une certaine fluidité de la farine. Les 15 % de composant restant étant des protéines (XVIII.6).

Ces granules font de quelques microns (millième de millimètres) à 20 microns (µ), impossible à déceler à l’œil nu.

Pour cette raison, aidons-nous de schématisation de ce que le microscope peut nous permettre de voir.

D’abord reprenons une coupe transversale de l’endosperme, puis regardons de plus prêt la fragmentation que procure la mouture, fig.24.

Un granule d’amidon peut être endommagé, surtout si le blé à moudre est résistant hard, (XII.7). Ceux-ci pourront être attaqués plus vite par les amylases ce qui donnera une farine qui se dégrade plus vite, (vu bas de la fig. 27).

Les mailles des tissus seront en soie ou en fils métalliques ou encore en nylon qui deviennent un travail spécialisé et parfois spécifique devant autant que possible, être résistant afin de garder des dimensions régulières.

Elles peuvent aussi être en tôle perforée, composé d’acier doux laminé à froid[110].

Les mailles de gaze de bluterie seront plus fermées ou plus ouvertes. Au début du xixe siècle au temps où les blutoirs étaient encore composés de peaux d’ânes trouées, on imagine aisément qu’avec la surface libre entre les trous, cela occasionnait des problèmes d’entretien conséquents.

Les anciens numéros qui désignent les gazes de bluterie sont le nombre de mailles par pouces viennois, soit 26,5 millimètres. Encore un reste de la belle époque de la meunerie austro-hongroise[111]. Ces numéros ne nous apprennent pas grand-chose de l’ouverture qu’ont les mailles. Les gazes sont réalisés de préférence en soies, c’est une matière qui ne rouille pas et qui absorbe 30 % de l’humidité de l’air sans devenir moite[112]. Toutefois les ouvertures de mailles en soie ne seront pas égales. Cette inégalité étant un défaut inhérent au mode de fabrication même de ces gaz en soie[113]. Ajoutons encore deux difficultés d’interprétations, les gazes à gruaux ne sont pas les mêmes que les gazes à farines puisqu’il leur faut de plus gros fils et il n’existe pas de concordance entre les soies françaises et suisses, ces dernières reprenant les normes viennoises.

XII.13. Le sassage

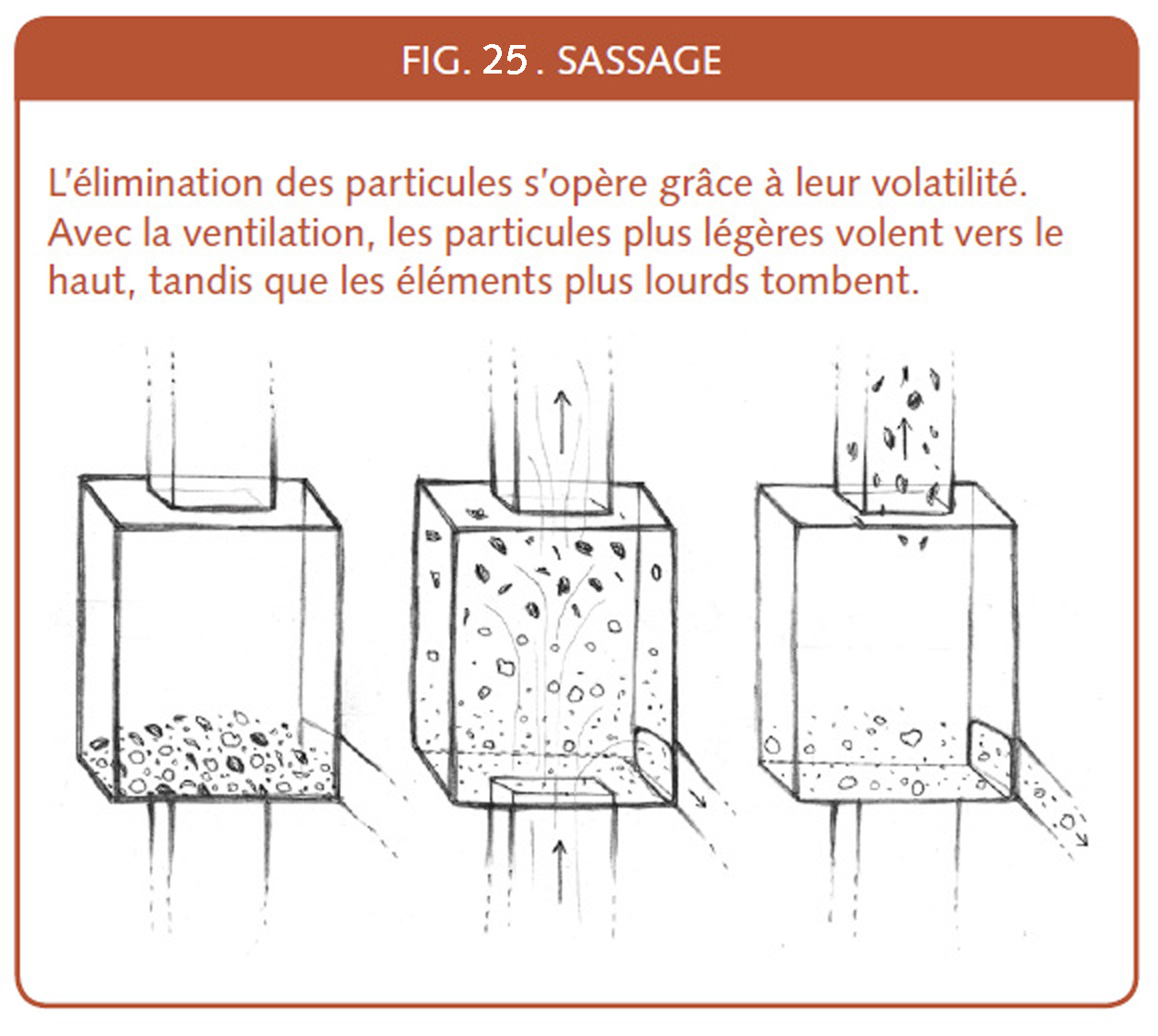

Le sassage n’est pas tout à fait le blutage.

Voyons ce qui les différencie ou plutôt comment ils se complètent l’un et l’autre.

Nous avons vu que le blutage s’effectue au moyen d’un tamisage au travers des fines mailles[114]. Le sassage peut compléter la sélection effectuée par granulométrie puisque des particules de même calibre mais de qualités différentes peuvent très bien passer à « travers les mailles du filet ». Le sassage va effectuer un tri et/ou « nettoyage » de plus en somme.

Nous avons vu que le blutage s’effectue au moyen d’un tamisage au travers des fines mailles[114]. Le sassage peut compléter la sélection effectuée par granulométrie puisque des particules de même calibre mais de qualités différentes peuvent très bien passer à « travers les mailles du filet ». Le sassage va effectuer un tri et/ou « nettoyage » de plus en somme.

| fig.26. Volatilité des particules pour le sassage | ||||

| Limites exprimées

en mm |

Blé tendre | Blé dur | ||

| Vitesse 1 | Vitesse 2 | Vitesse 1 | Vitesse 2 | |

| 1,25 – 0,8 | 2,70 | 5,00 | 3,50 | 5,00 |

| 0,8 – 0,5 | 1,65 | 3,60 | 2,75 | 4,50 |

| 0,5 – 0,4 | 1,60 | 3,25 | 2,40 | 3,20 |

| 0,4 – 0,3 | 0,80 | 2,10 | 1,70 | 2,70 |

| 0,3 – 0,25 | 0,75 | 1,45 | 1,00 | 2,10 |

| 0,25 – 0,16 | 0,53 | 1,15 | 0,80 | 1,40 |

| Les poussières sont entrainées à de vitesses inférieures à 0,5 m./sec.