Chapitre XVI L’amélioration du pain et les améliorants

XVI.1. Histoire de l’amélioration du pain.

L’amélioration du pain est souhaitable et souhaitée. En tout cas, il ne faut pas chercher à s’opposer à l’amélioration du pain, mais il est intéressant pour celle-ci de ne pas se résumer à l’apport de produits dits « améliorants » ou « adjuvants ». Si pour la production de blé bio, l’absence de pesticides vient tout de suite à l’esprit, pour la transformation du grain bio en pain bio, l’absence de produits améliorants est une approche du même type. D’autre part, déclarer ces derniers de « poudre de perlinpinpin » sans plus, risque à raison que cette attitude soit traité d’humeur, de réflexe ou positionnement primaire. Il faut se poser la question correctement : quels sont ces produits améliorants ? Pourquoi et comment ont-ils pris parfois tant d’importance dans la production conventionnelle ?

C’est ce que l’on va tenter d’expliquer en faisant dans un premier temps, une lecture critique de ce que le lobby des firmes d’adjuvants de panification appelait dans les années 1980 « le livre blanc de l’améliorant ».

On a toujours voulu améliorer le pain et d’après les firmes d’avant produits, les premiers améliorants ont été le sel et la levure.

C’est exact en partie, le sel n’est entré en panification que vers le xviie siècle en France (XIV.1).

À cette époque, il faut le dire, on employait des farines souvent plus complètes, et l’on panifiait au levain. Ces pains contenaient ainsi plus de sels minéraux (pour la farine intégrale, jusqu’à 50 % de plus que dans une farine blanche) et possédaient une saveur plus prononcée.

Les premiers traités professionnels datent du xviiie siècle et lorsqu’ils évoquent l’emploi du sel, il le présente davantage comme une possibilité, plutôt qu’un impératif [1]. Malouin dit que les Anglais et les Allemands salaient plus le pain, ainsi, lorsqu’ils venaient en France, ils trouvaient le pain fade. Il faut dire aussi qu’autrefois, la teneur en sel dans la pâte à pain variait beaucoup. En pays de bord de mer ou en pays de mine de sel le pain est déjà salé depuis longtemps [2]. Les régions côtières avaient non seulement les salines, mais avaient parfois la permission d’utiliser l’eau de mer pour saler le pain[3].

L’agronome ou dictionnaire portatif du cultivateur publié à Paris en 1742, écrit : « Il y a des endroits où l’on sale le pain et d’autres où on ne sale point ». D’autre part, Parmentier ne donne-t-il pas dans l’écrit écologique lorsqu’il écrit[4] que le sel et la levure paraissent tempérer les effets l’un de l’autre. Plus loin, il dit que les Anglais ne se servent que d’un levain mal fait à la levure et que pour cette raison ils mettent « force sel ». Parmentier conseille d’ajouter le sel pour rectifier l’amertume des mauvaises farines et Malouin pour améliorer la tenue des pâtes. Pour conclure sur le sel, n’oublions pas que de nos jours, il nous faut en diminuer la dose (XIV.1).

En ce qui concerne la levure, il faudra attendre sa commercialisation par l’industrie à la fin du xixe siècle (XV.3) pour voir son emploi se généraliser. Avant cela, c’est dans les pays de bière que l’on en aura principalement usage. De plus c’est de nouveau pour des pains blancs que l’on a commencé à pratiquer de la sorte[5]. Pour preuve deux autres citations historiques. Malouin écrit : « Dans les premiers temps de l’usage de la levure, on ne l’employait que pour faire les pains à café et autres petits pains [c’est-à-dire de pâte blanche en portion individuelle], ensuite on s’en est servi pour faire tout pain mollet, tout pain de pâte molle [pâte de pains blancs] », et « en Allemagne, on ne se sert jamais de levain pour composer le pain blanc, on fait un levain avec de la levure, trois ou quatre heures avant de pétrir ». Plus loin, il écrit à l’inverse « qu’on ne met point de levure au pain bis ». Un pharmacien établissant un vocabulaire wallon du métier en 1894 mentionne qu’« on emploie [le levain] pour fabriquer les pains autres que le pain blanc et les pains de luxe[6]. »

XVI.2. Histoire de l’améliorant de panification

En France, le syndicat national des fabricants de produits intermédiaires pour boulangerie, pâtisserie et biscuiterie (Syfab) a été créé en 1965. Ce syndicat regroupe à ce jour 25 sociétés adhérentes[7]. En Belgique, l’Unifa[8], créé dès 1956, unit les intérêts de l’industrie belge des matières premières pour la boulangerie, en tant qu’interlocuteur au niveau législatif, des salons professionnels, de l’enseignement, de la publicité obligatoire sur emballages et de la sécurité alimentaire.

Existant depuis 1969, la Fedima (fédération des fabricants et fournisseurs européens d’ingrédients pour les industries de la boulangerie, confiserie et pâtisserie[9]) regroupe au niveau européen les divers lobbys nationaux des firmes productrices d’ingrédients pour la boulangerie-pâtisserie, notamment le Syfab et l’Unifa précités.

Comme les législations de libre circulation des produits sont, bien avant l’ouverture du grand marché européen de 1992, du ressort de la Cee, c’est principalement dans cette entité politique que se débattent les enjeux et stratégies de ce secteur.

Le « livre blanc » de l’améliorant portait le titre « Le pain ? Pas de problème ! ». Cette plaquette de 1988 reprend l’assise rédactionnelle d’une autre plaquette intitulée « Le pain, aliment de polémique où nourriture de l’homme ? » Avec ces titres, on nage en pleine équivoque. Ce dernier fascicule avait été édité par la fondation Puraland, association technique et temporaire de deux firmes d’adjuvants : Puratos et Zeelandia[10]. Depuis l’Unifa belge a mis en téléchargement en 2006, une autre publication de 67 pages reprenant moins la controverse existant entre secteurs d’activité et intitulée « La boulangerie d’aujourd’hui[11] ». Citons deux passages ; d’abord la page 14 de ce texte. Les adjuvants « sont tellement complexes que le boulanger ne peut les fabriquer lui-même », et dans les conclusions : « il vaut mieux se tenir au courant des matières premières modernes ou des adjuvants composés qui peuvent vous aider ».

Une petite différence entre la France et la Belgique est l’expression « adjuvant » venue en Belgique, en 1985, remplacer dans les textes législatifs l’expression « améliorant » et cela après maintes discussions. Il faut dire que l’emploi du terme améliorant a été pas mal galvaudée à ses débuts, il était « très chimie pure ». Jugez-en, avec ces recettes d’améliorants de panification des années 1930. Une partie de bromate de potassium et deux parties de persulfate d’ammonium associés à 70 % de phosphate de calcium donnait le glutabase, ou avec 73% de phosphate de calcium, le glutine B, les deux améliorants sont traités alors de « gluten synthétique » (XVI.4.7.). Ces recettes sont données en janvier 1931 par le docteur en pharmacie M.P. Creissent dans « L’avenir de la Pharmacie[12] ». De quoi comprendre le galvaudage du terme « améliorant » et que l’on veuille changer la dénomination ; d’améliorants en adjuvants.

Pour connaître l’histoire des améliorants de panification et non de l’amélioration du pain, il nous faut aller lire l’historique des entreprises proposant ces ingrédients.

Les firmes qui se disent pionnières sont apparues sur la scène économique principalement dans l’entre-deux guerres.

Zeelandia[13], comme son nom l’indique, a débuté en Zélande, province néerlandaise, chez H.J.Doeleman, boulanger de Zierikezee. C’est dès 1900 que commence l’activité de la firme par l’action d’une machine encore mue grâce à la vapeur à l’époque, une Stoombeschuitgeleifabriek soit, Fabrique à vapeur de gelée pour biscotte. C’est une petite manufacture ou l’on réalise cette gelée pour biscotte[14].

Produit aux composants qui étonnent aujourd’hui. Celle-ci peut être composée d’ajout de produits naturels comme le sucre et la lécithine, mais aussi (pas toujours), de savon de Marseille et de potasse[15].

Dans le contexte de l’époque (début du xxe siècle), cela n’était pas curieux. L’innovation tenait alors de l’avancée par la meilleure connaissance et application de la chimie.

Pour la panification, on retrouve une mention de savon dans la pâte à pain, déjà en 1658 à Liège[16]. L’archive dit ceci ; « ils [les boulangers] ne pourront mêler ou mettre avec aucune sorte de pains blancs…du lait, œufs, beurre, graisse, savon ou chose semblable ». Au xviiie siècle, on cite l’introduction de savon dans la pâte, mais cela est interprété en termes de sabotage de la part d’ouvriers vis à vis de leurs patrons[17].

Ce savon mentionné au xviie siècle étant probablement le produit basique de la matière savonneuse, c’est-à-dire de la matière grasse, le produit le plus plausible semble le saindoux, vraisemblablement mélangé avec de la potasse (cendres de bois macérée puis lavée dans l’eau). C’est ce même principe (produit alcalin sur matière grasse) qui donne par mégarde le goût de savon à une pâte sablée lorsque l’on applique directement la poudre levante ou baking sur le beurre.

Cette « gelée » qui peut être considérée comme un des premiers produits adjuvants de panification, était destinée à une marchandise spécifique, presque diététique, la biscotte hollandaise. Il a été conçu pour donner à celle-ci, une mie bien développée et une friabilité caractéristique. Viendront ensuite les « crèmes à pain » et en 1935 « Zéa », le premier véritable améliorant complet pour pain aux dires de la firme.

Ces biscottes hollandaises sont déclarées comme ayant une meilleure valeur alimentaire, puisqu’elles contiennent des matières grasses et des œufs, alors que les autres zwieback (pain cuit deux fois) comme les dénomment les allemands, rappellent plutôt la simple tranche de pain grillée. La dureté du produit toasté est évitée suite à ces ajouts d’ingrédients précités et la biscotte en devient plus friable. D’où le succès hors frontière de la biscotte hollandaise, qui contient de la graisse émulsifiée (XVI.4.5) qu’est la gelée pour biscotte.

La biscotte hollandaise fabriquée en France avant la nouvelle réglementation CE sur les additifs alimentaires ne pouvait contenir qu’un taux maximal de 1,5 % de datas esters (E 470, E471, E472) calculé sur la farine[18].

L’autre firme analysée et pionnière en améliorant de panification est belge.

Puratos[19] débuta en 1919 grâce à Henri Groot et son fils. Après avoir été un temps la représentante belge d’une firme néerlandaise proposant de la gelée pour biscotte, Puratos lança assez vite le premier pain de marque le Pura-Malté en 1923[20]. Leur produit phare, l’améliorant de panification le T 500, débuta en 1953, il deviendra en 1975, le S 500 (version poudre améliorées) et depuis 2018 existe, le S 500 labélisé bio. L’entreprise se dit familiale après la fusion en 1997 de la firme de deux familles belges (celle de François Van Belle et Pierre Demanet, respectivement comptable et chimiste de formation) avec celle de deux familles catalanes propriétaires de T500 Iberica. La firme est présente dans plus de 100 pays grâce à ses filiales et partenaires. Dans la firme, une diversification d’activité est enclenchée dans les années 1980, production de margarine, chocolat, enzymes, levure, levains séchés.

Une autre firme dont nous ferons l’historique en abrégé, nous permet de voir l’évolution dite en inévitables restructurations. C’est Diapharm qui deviendra Diafarm. Crée en 1946 par un hollandais installé en Belgique, elle traitait au début des extraits de malt et aussi des produits pharmaceutiques, d’où sa première dénomination. Elle lança en 1958 le pain « Expo ». Elle fut rachetée en 1969 par la compagnie laitière néerlandaise Friesland qui trouva ainsi un débouché direct pour ses excédents laitiers à travers la commercialisation de poudres – mixes, pour crèmes, cakes, glaces, etc. La coopérative Friesland fusionnera avec l’autre grande coopérative laitière néerlandaise, Campina en 2008 et on perd la trace de Diafarm.

Dans les années 1960-1980 la boite aux lettres des boulangers regorgera d’informations plus publicitaires que permettant vraiment le discernement technologique.

C’est clair, le but de ce secteur des firmes fournissant des produits intermédiaires aux boulangers est « d’améliorer » la vie de ses clients, mais interrogeons-nous aussi en tant que professionnel sur la qualité du pain !

Les années les plus glorieuses des améliorants sont l’époque où on mentionne un triplement du chiffre d’affaires de la division belge de Zeelandia[21] de 1960 à 1972. Chez Puratos on a multiplié le chiffre d’affaires par dix entre 1968 et 1982 (inflation comprise).

Les orientations de la politique agricole commune (Pac) de l’Union Européenne furent une véritable aubaine pour l’industrie de l’améliorant : elles favorisèrent les blés européens au détriment des blés de force importés d’Amérique du nord.

John Yudkin, professeur de nutrition et diététique à l’Université de Londres, écrit [22]dans les années 1980 : « La méthode de fermentation courte [due au pétrissage intensif, (XVIII.3)] élimine le stade initial [le pointage] par l’adjonction de l’acide ascorbique. L’avantage principal de ce procédé est de produire un bon pain avec une farine contenant moins de protéines. Ce qui permet de faire passer la proportion de blé non importé en Grande-Bretagne de 40 à 65 % dans la panification ».

Dan Morgan, journaliste d’investigation au Washington Post va dans le même sens que John Yudkin lorsqu’il écrit que, vers les années 1970, « les boulangers anglais et européens pris entre la hausse de leurs coûts et le contrôle du prix du pain se tournèrent vers des procédés de panification nécessitant moins de blé riche en protéines, spécialité du Canada[23] ». Il s’agit ici de choix de politique économique plus qu’une réflexion sur le blé de qualité technologique. Ce sera une porte ouverte à une application un peu « soignante » de l’améliorant sur des farines de moindre « qualité boulangère » et permettra à ce secteur de produits améliorants de faire évoluer le développement de la mie jusqu’à la pousser à son maximum d’expansion.

Dans les années 1980, les grandes meuneries proposeront des mélanges farine plus améliorants (mixes ou farine prête à l’emploi), afin d’élargir leur gamme de produits. Ce qui ne manquera pas de créer en Belgique des différents entre les fabricants d’adjuvants et le secteur meunerie admis à la table du comité interprofessionnel de concertation[24] (Cic). La dispute s’articulera autour de ces « mixes » boulangers (farine + adjuvants), un produit à la frontière des deux secteurs d’activité.

Quelques exemples « marketting » sur le marché belge : Le pain Panda créé par Zeelandia en 1989, la Tartine Schtroumpf (Puratos en 1985), le pain Breughel (Debco-Unilever en 1986).

En France, la Sam (Société Auxiliaire de Meunerie) de Charenton-le-Pont près de Paris proposait principalement de la farine de fève, elle cessera ses activités dans les années 1990.

Le syndicat promoteur de la farine de fève ne manquera pas de mettre en avant le caractère naturel (XVI.4.3) de cette farine de fève, lors du lancement par la confédération du pain de tradition en 1993[25].

Eurogerm, la firme des environs de Dijon, a été créé en 1989 et son institut technique (Arpèges) en 2001[26].

XVI.3. De la gelée pour biscotte à la « naturalité » des enzymes.

Si dans le début du xxe siècle, c’est la chimie qui est source d’innovation, un siècle après, la donne change. Au point que l’on va tenter d’effacer ce passé de la part des firmes initiatrices et se voulant innovantes.

Sur le site internet d’une de ces firmes d’améliorant, dans la rubrique historique, j’observais une photo en toile de fond mise à l’envers ! Intrigué, je parvins à la retourner et lire ce qui était inscrit sur les bidons de la photo devant lesquels se postaient les premiers ouvriers de la firme. Il s’agissait de bidons de gelée pour biscottes (Beschuitaola). J’ai compris que le fabricant ne voulait plus en parler. Que l’on passait à autre chose, à une autre époque.

Fin du xxe siècle, le décret pain, d’octobre 1993 va d’ailleurs exclure les additifs sous l’appellation « tradition française ».

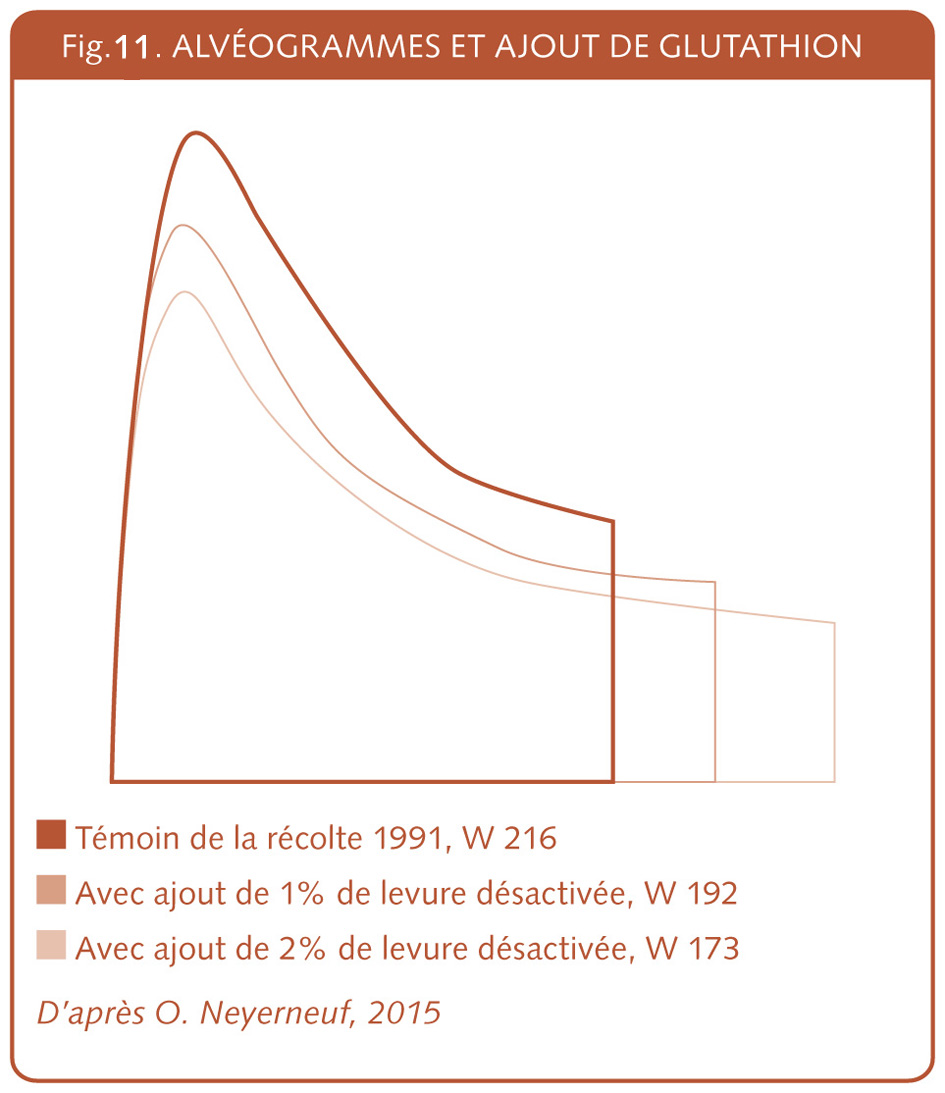

L’écartement de plus en plus prononcé par les consommateurs de ces codes européen (E…) à trois chiffres sur l’étiquette va ouvrir des potentialités aux possibilités de remplacement par des produits plus naturels. La promotion de la levure désactivée, de la poudre de levain et surtout des enzymes s’accompagna de ce que d’aucuns appellent la « naturalité » [27].

D’autres entreprises meunières productrices d’ingrédients ou mixes se spécialisent dans la formulation d’enzymes qui est un métier à part. En effet composer des cocktails enzymatiques propres à la récolte de l’année et aux demandes spécifiques d’entreprises est un travail différent que de produire les enzymes.

Toutefois, avec l’ajout d’enzymes, il y a une différence importante par rapport à l’ajout d’améliorants contenant des additifs. Les enzymes, parfois nommés « régulateurs » en meunerie, sont directement inclus à la farine. Ils ne sont pas ajoutés par les artisans eux-mêmes sous forme de poudre ou intégrés dans du gras émulsifié par exemple. Ceux-ci ne posent même plus le geste. Ils réceptionnent des farines « corrigées » sans qu’ils aient vraiment choisi l’ajout. Cette absence de choix de l’ajout de la part de l’artisan risque fort de standardiser un secteur artisanal pourtant plus propice à la diversité qu’à l’uniformisation et devient « hémorragique » au niveau de la compétence professionnel de l’artisan.

Il est vrai que la mise au point d’enzymes exigeant de lourds frais d’expertise et de formulation spécifique ne peut pas facilement être un engagement de petites firmes.

Le relevé des composants des améliorants pour la boulangerie courante que nous allons approfondir s’appuie sur le document, « La Boulangerie d’aujourd’hui[28] » de l’Unifa et sur le support pédagogique du site du Syfab[29].

XVI.4. Les ingrédients des améliorants de panification

Passons-les en revue !

XVI.4.1. Les sucres

Le sucre est un produit, dit ingrédient naturel, même s’il subit lors de la transformation de la betterave en sucre raffiné, des traitements physiques et chimiques[30].

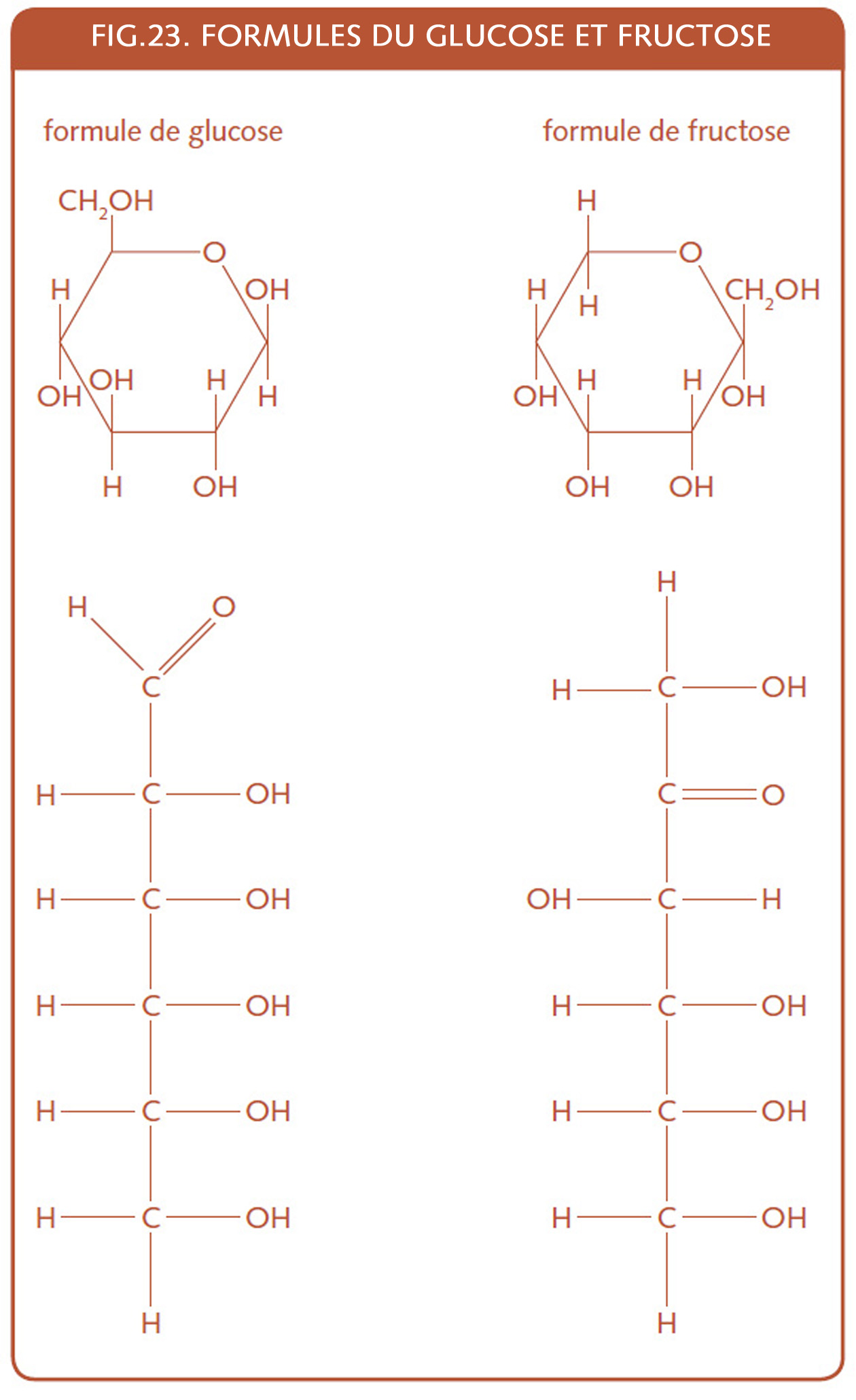

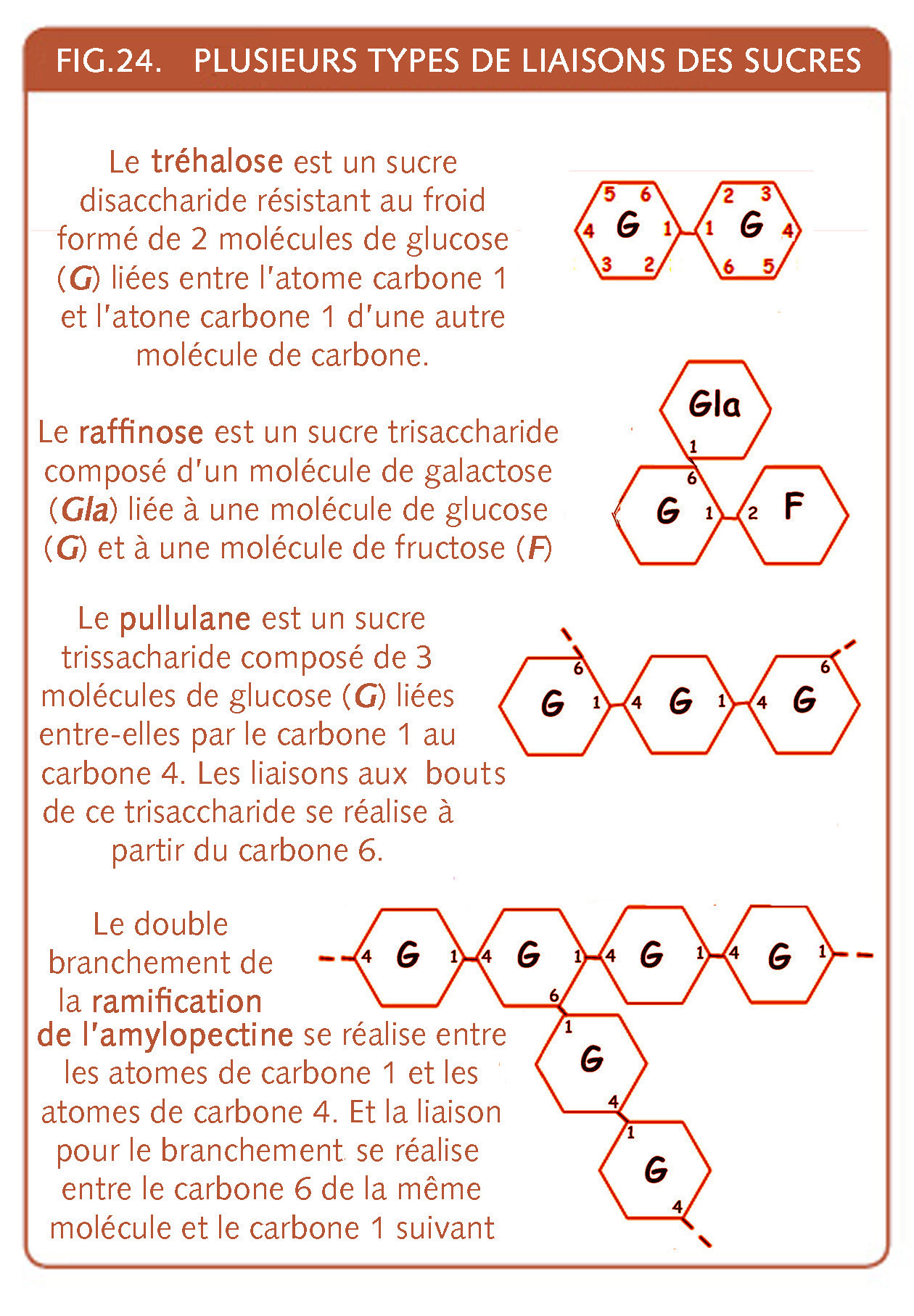

Dans le cas du sucre ajouté, c’est souvent du sucre simple de la part du boulanger, composé de saccharose (une molécule de glucose + une molécule de fructose). Mais on peut le retrouver sur l’étiquette avec un nom plus issu du langage scientifique : dextrose, ou D-Glucose et venant de la transformation d’hydrates de carbone divers, souvent les moins onéreux.

La quantité de sucres ajoutés en boulangerie courante n’a rien à voir avec la dose employée en boulangerie fine (pâtisserie). Ici, il ne s’agit que d’aide à la fermentation (ajout d’environ 1 % sur matières sèches), pour que celle-ci s’active plus vite, mais plus, (vers les 10 % d’ajout), sera au risque d’apporter le début des effets inhibiteurs du sucre sur la fermentation (XV.5).

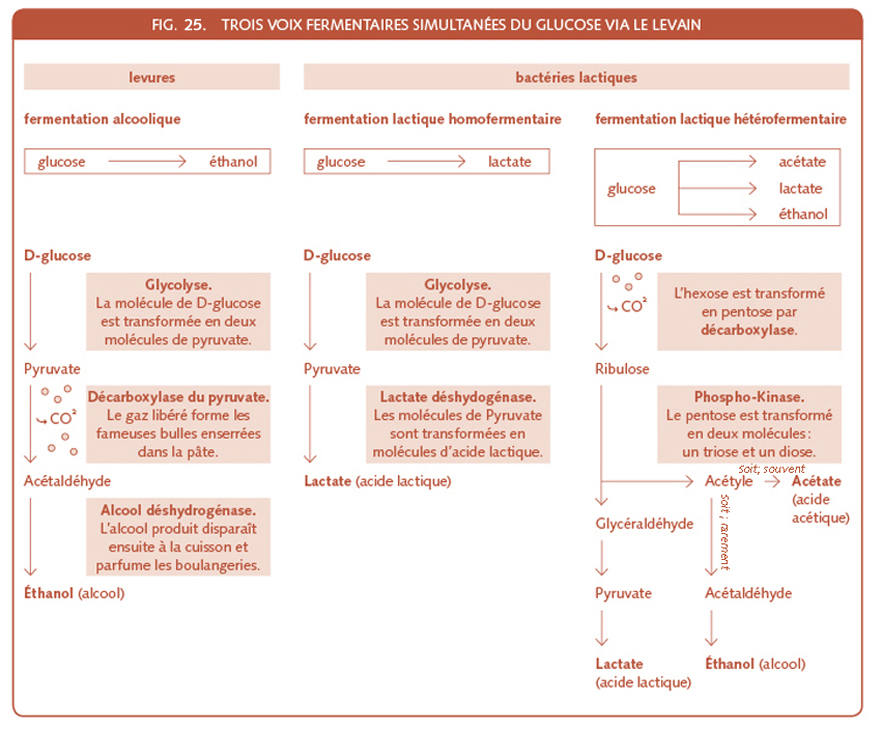

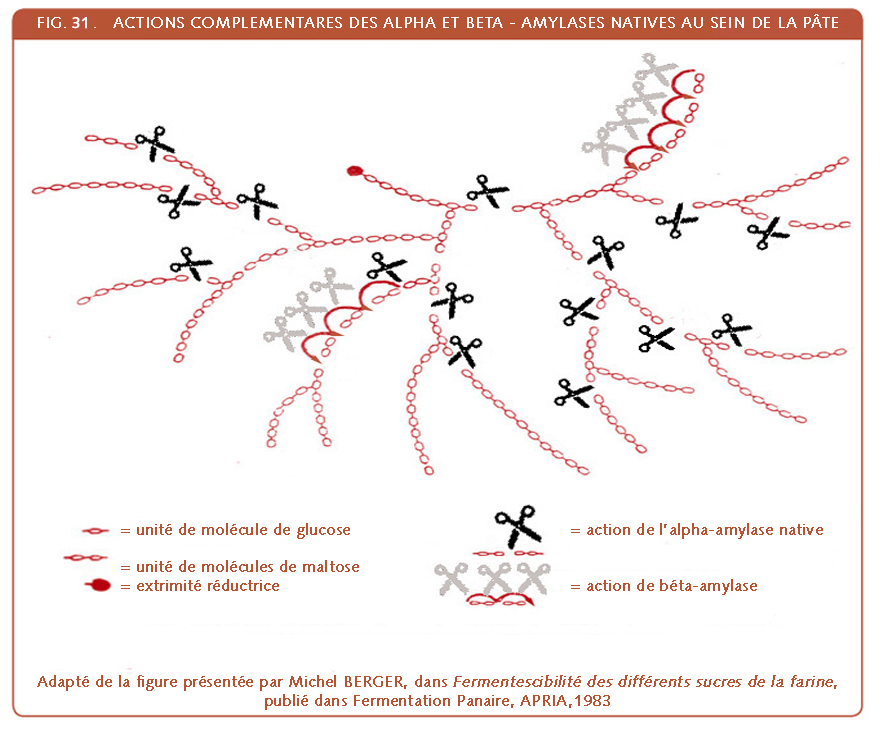

On remarque que lorsque ne sont présent que les sucres simples natifs de la farine, c’est le maltose (di-saccharide) qui sera le dernier sucre simple dégradé par les microorganismes de la fermentation, ce qui est également le cas lors de la digestion humaine (VII.5).

Dans un graphique décrivant la consommation des sucres de la pâte avec ajout de 5 % de sucre glucose au kilo de farine, ce sera le glucose qui sera le premier consommé (ou dégradé) avant le fructose et en dernier le maltose. P.Clément de Lesaffre donne un autre tableau de Atkin de 1946 ou il apparait clairement que le glucose est nettement plus vite consommé par la levure de l’époque, que le maltose[31]

On nourrit la levure d’autres sucres qui peuvent parfois être à la frontière technologique entre le sucre et les enzymes, c’est-à-dire les farines de malt ou extraits de malt (XVI.8).

XVI.4.2. Le lait en poudre

Ce produit suit la transformation propre aux laiteries (homogénéisation, pasteurisation, micronisation, parfois écrémage) puis subit un séchage assez vigoureux.

Le lait en poudre est un apport important en lysine, un des acides aminés, (l’unité protéique) qui participe à l’élaboration de la croute. Un acide aminé qui est justement faible proportionnellement et parfois facteur limitant dans les céréales (VII.7).

En plus, des extraits, les particules de caséine et caséïnates, sont autorisées en Belgique[32]. Elles auraient la propriété de lisser les farines au toucher.

XVI.4.3. Les farines de légumineuses.

L’observation de l’amélioration qu’apporte la farine de fèves en panification est venue très tôt en boulangerie. Les égyptiens suivi des grecs et des romains l’introduisaient déjà dans le pain[33].

En panification française, elle fut déjà autorisée le 22 avril 1854, initiée par Pierre Prat et produite par les Grands Moulins de Plombières-lez-Dijon[34]. On remarquera de manière empirique qu’un ajout de cette farine apporte plus de volume au produit final. Après ce sera sur la correction de la forte teneur en gliadine du froment que la farine de fève agit, d’après Émile Fleurent[35]. D’autres chercheurs écrivent en 1936, que l’apport de farine de fève « agit comme un activateur initial de la fermentation », ce qui est considéré comme un intérêt pratique puisque l’on considère à l’époque, que « la fermentation doit être conduite rapidement »[36].

Actuellement l’ajout à une farine dite de froment est règlementé. L’autre farine de légumineuses employée est souvent la farine de soja, plus riche encore en enzymes lipoxygénases[37] que la farine de fève. Pour cette raison, on renseigne que la dose maximale n’est que de 0,5 % de farine de soya autorisée au lieu de 2 % en farine de fèves.

L’activité de l’enzyme lipoxygénase (en abrégé, LPOX) de la farine de fève est classée dans les enzymes oxydases (qui oxydent la pâte). Sa capacité d’oxydation est 100 fois supérieure à l’activité de la lipoxygénase native du blé. Cette activité enzymatique de la farine de fève est même triplée, si c’est de la farine de soja qui est utilisée.

Elles génèrent, surtout lors de pétrissage important et rapide, des gaz « dénaturants ». Dans les années 1960-1970, arrivées à un plafonnement de l’intensification du pétrissage, l’ajout de farine de fève contenant plus d’enzyme oxydante contribuait largement dans la pâte ainsi pétrie à détruire les pigments caroténoïdes. Cela concourait dans le produit cuit à produire un gaz (l’hexanal) et n’est pas habituel dans le goût du pain (XVI.11.3), il formait une odeur de formaldéhyde[38] et rendait le pain fade[39].

Par cet exemple, on remarque que même si la farine de légumineuse est un produit naturel, sa présence en panification est technologique, et qu’en plus elle peut, malgré le respect des doses, dégrader la qualité du pain, plutôt que l’améliorer. En octobre 1993, dans les premiers temps de la publication du décret « pain de tradition », le syndicat national [français] des fabricants de farine de fèves publia une publicité en précisant que la farine de fèves est un « produit naturel » et qu’elle peut être choisie pour « faire partie des composants du pain de tradition française[40] ».

XVI.4.4. La margarine.

Comme pour l’ajout de matières grasses à la pâte, il s’agit rarement de beurre en panification courante, mais de margarine, il faut quand même préciser que ces graisses (d’origine animale ou végétale) incorporées dans sa composition doivent être hydrogénées, ce qui permet de durcir les huiles liquides et de les transformer en graisses solides. Elles subissent ainsi des transformations physiques et chimiques. Le raffinage obligé des extraits gras d’animaux ou de végétaux comprend un dégommage éventuel qui est l’élimination des substances « colloïdes », une neutralisation chimique qui élimine les toxines et acides gras libres, un lavage qui élimine les traces de soude employées dans le procédé, puis s’ensuit un séchage, une décoloration, un décirage, une désodorisation[41] afin d’être ce produit commercial plus ou moins récent qu’est la margarine.

Celle-ci fut créée par le français Hyppolite Mège-Mouriès en 1869. La défaite française lors de la guerre de 1870 contre la Prusse devenant l’Allemagne unifiée en janvier 1871 ne permettra pas au chercheur français d’exploiter son invention, il vendra son brevet à plusieurs entreprises. En premier, à l’entrepreneur néerlandais Antonius Johannes Jurgens, dont l’entreprise Margarine-Unie deviendra la multinationale agro-alimentaire Unilever en fusionnant en 1930, avec le fabricant anglais de savon, Lever Brother[42].

Inévitablement, la margarine sera composée d’acides gras saturés. L’hydrogénation a pour but de réduire l’insaturation des corps gras et corrélativement d’améliorer leur stabilité vis-à-vis de l’oxydation ou rancissement[43]. Un avantage technologique pour un désavantage nutritionnel (VII.8).

Rappelons que l’on cite souvent le pain comme un aliment ayant la capacité de rééquilibrer le bol alimentaire, car il n’est pas trop riche en graisses, devenues elles souvent excédentaires dans la ration alimentaire[44].

Dans la pâte, l’ajout de matières grasses pourrait être regardé comme non-indispensable nutritionnellement surtout lorsqu’on sait que ceux qui en ont envie beurrent souvent les tranches de pain et que les matières grasses passées au four ne gagnent pas en valeurs nutritives, bien au contraire. Nous avons vu (VII.8), les incertitudes nutritionnelles que l’on pouvait avoir avec les matières grasses cuites[45].

Alors pourquoi en mettre en terme d’améliorant en panification ?

Pour rendre la mie moins émiettable, c’est une amélioration de la structure qui est recherchée.

On en ajoute également pour pouvoir trancher le pain plus vite. Les machines à trancher le pain commencèrent dès les années 1930 sur le marché américain dominé par le pain de mie.

Aux états-Unis pendant la Seconde Guerre mondiale une interdiction frappe le tranchage du pain pour éviter le gaspillage de pain séché passant dans les déchets alimentaires. Mais cette loi ne tient pas plus de trois mois. En Europe continentale, c’est après la guerre et la reconstruction qui suivit, que les machines à trancher le pain s’installèrent dans les boulangeries vers les années 1960, du moins dans les pays de pain en mie. Les pains plats ou plus en croute n’étant pas appelé à être tranchés après cuisson, puisque ne se consommant pas sous formes de tartines. L’arrivée de la demande de pains tranchés influencera l’incorporation de matières grasses dans les pâtes pour pains genre « toast ».

On écrira parfois que les matières grasses apportent aussi une meilleure conservation, ce qui peut se discuter en termes d’efficacité, du moins en comparant à d’autres produits ajoutés ou méthodes naturelles de panification, tels que le levain.

Dans l’ajout de matières grasses existe donc un effet dit « texturant » ou « conditionneur » propre aux pains de mie et propre à un travail de plus en plus intensif. Mais la dose d’incorporation de matières grasses ne doit pas être trop importante. C’est de l’ordre de 0,5 % jusqu’à 3 % pour les pains dits spéciaux[46] dans la loi belge. Le type de matières grasses ajoutées (formes libres ou complexes) est à étudier également (IX.7) et sera approfondie au sous-chapitre suivant (XVI.4.5) traitant des émulsifiants.

Dans l’ajout de matières grasses existe donc un effet dit « texturant » ou « conditionneur » propre aux pains de mie et propre à un travail de plus en plus intensif. Mais la dose d’incorporation de matières grasses ne doit pas être trop importante. C’est de l’ordre de 0,5 % jusqu’à 3 % pour les pains dits spéciaux[46] dans la loi belge. Le type de matières grasses ajoutées (formes libres ou complexes) est à étudier également (IX.7) et sera approfondie au sous-chapitre suivant (XVI.4.5) traitant des émulsifiants.

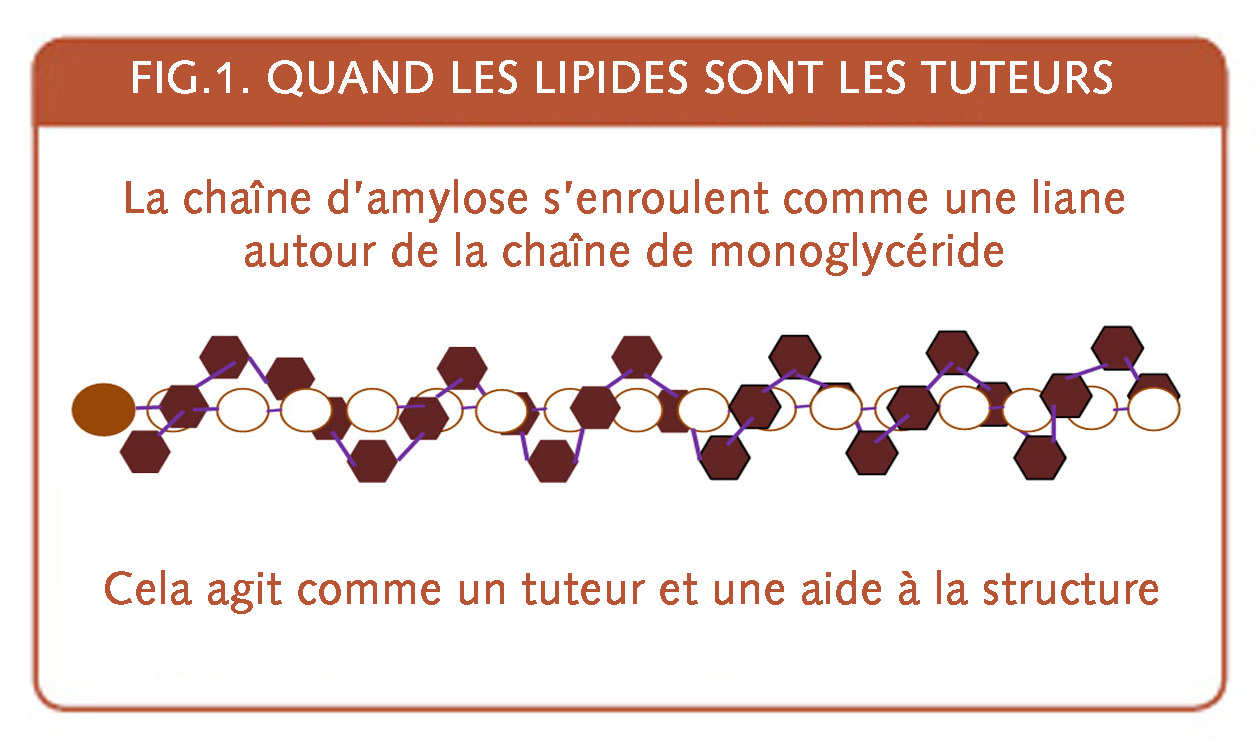

Pour comprendre par une image l’effet dit texturant de la matière grasse dans le pain, c’est comme un effet dit stabilisateur des matières grasses agissant presque comme tuteur autour desquelles s’enroulent comme une liane des bouts de chaînes d’amidon (fig.1).

XVI.4.5.Les additifs émulsifiants.

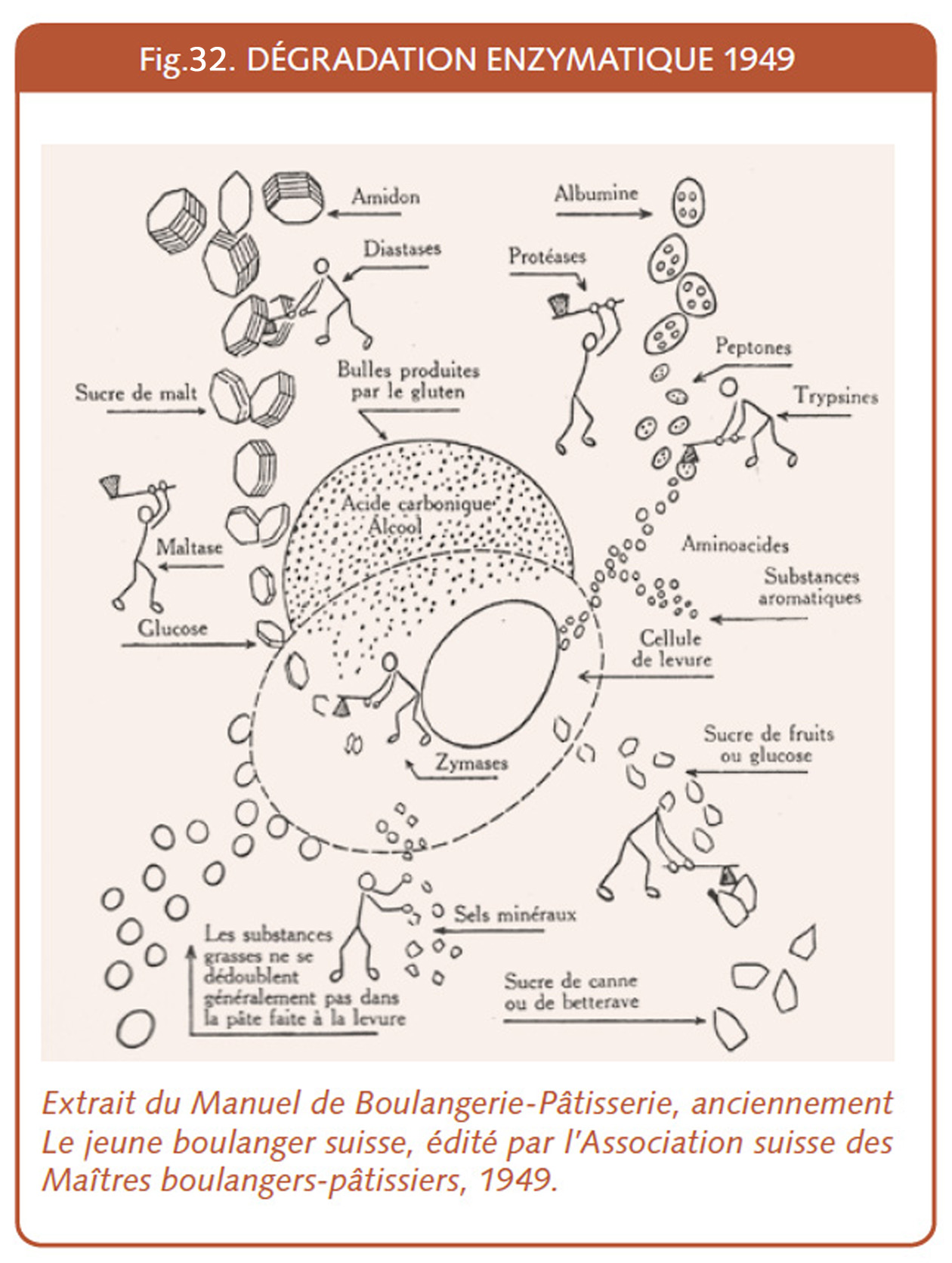

L’ajout d’émulsifiant va prendre de plus en plus de place à mesure que les matières grasses seront plus utilisées. Il va en quelque sorte faire « digérer » par le milieu pâteux les matières grasses ajoutées.

En effet, les matières grasses ne sont pas facilement miscibles dans la pâte de farine de froment. C’est dans les pays de pain de mie, que l’émulsifiant s’invite avec des procédés de panification de plus en plus rapides qui seront dénommés fièrement no-time au niveau temps d’élaboration, en raccourcissant principalement les temps de fermentation.

Dans ces procédés no-time, le plus connu, le Chorleywood Bread Process (C.b.p.), ajoute au kilo de farine, 75 ppm d’acide ascorbique, 0,7 % de matière grasses et puis surtout le pétrissage est très intensif [47]. Technologiquement, le pain de mie en devient progressivement plus le résultat d’une émulsion que d’une fermentation.

Approfondissons la question : qu’est-ce qu’un émulsifiant pour comprendre?

Approfondissons la question : qu’est-ce qu’un émulsifiant pour comprendre?

En expliquant de manière imagée, on donne souvent l’exemple de l’huile que l’on essaie de mélanger à l’eau. On obtient une émulsion quand ces deux corps se mélangent et que l’huile se disperse dans l’eau.

Le lait est par exemple composé d’eau et de matières grasses qui sont bien disséminées et intimement liées dans le liquide, ce qui lui donne cette couleur blanche et apparence opaque.

Les laits de riz ou d’autres céréales sont parfois rendus plus blancs, en y incorporant simplement un peu de matière grasse émulsifiée.

La mayonnaise est souvent présentée comme l’exemple type de l’émulsion, l’œuf permet à l’huile et l’eau de se mélanger parfaitement, cela tient à la propriété émulsifiante du jaune d’œuf, qui se dit lekithos en grec, d’où le mot lécithine (E 322 en code européen des additifs).

C’est pourquoi, lorsque vous oubliez le sel dans une pâte et que celle-ci ne devrait plus être trop re-travaillée, pour introduire plus vite le sel oublié, mélangez un œuf avec la portion de sel pour faciliter son incorporation.

Voilà ce que c’est « d’aller voir » ce que sont les améliorants, on peut en retirer des petits trucs tout simples et… naturels.

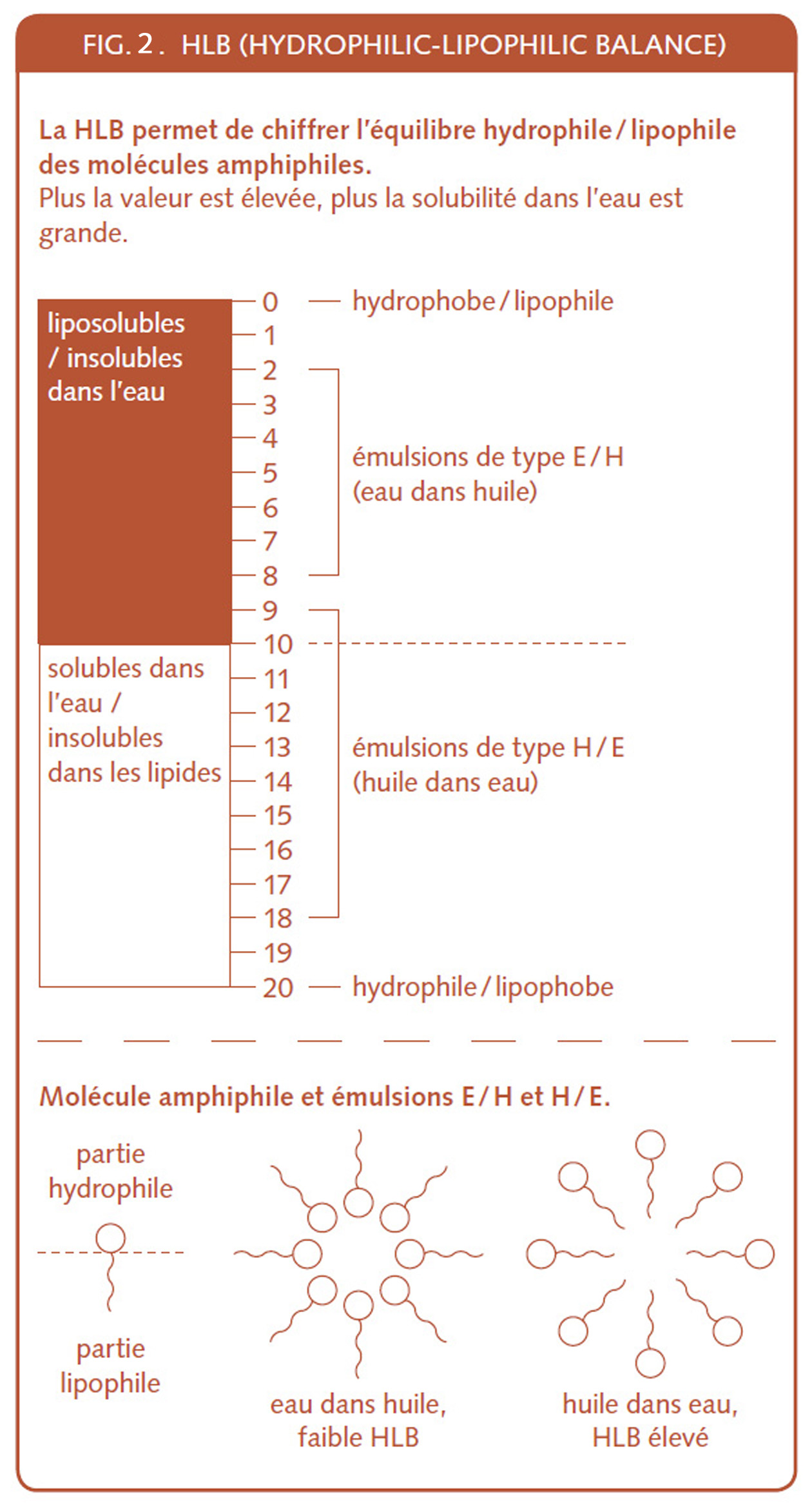

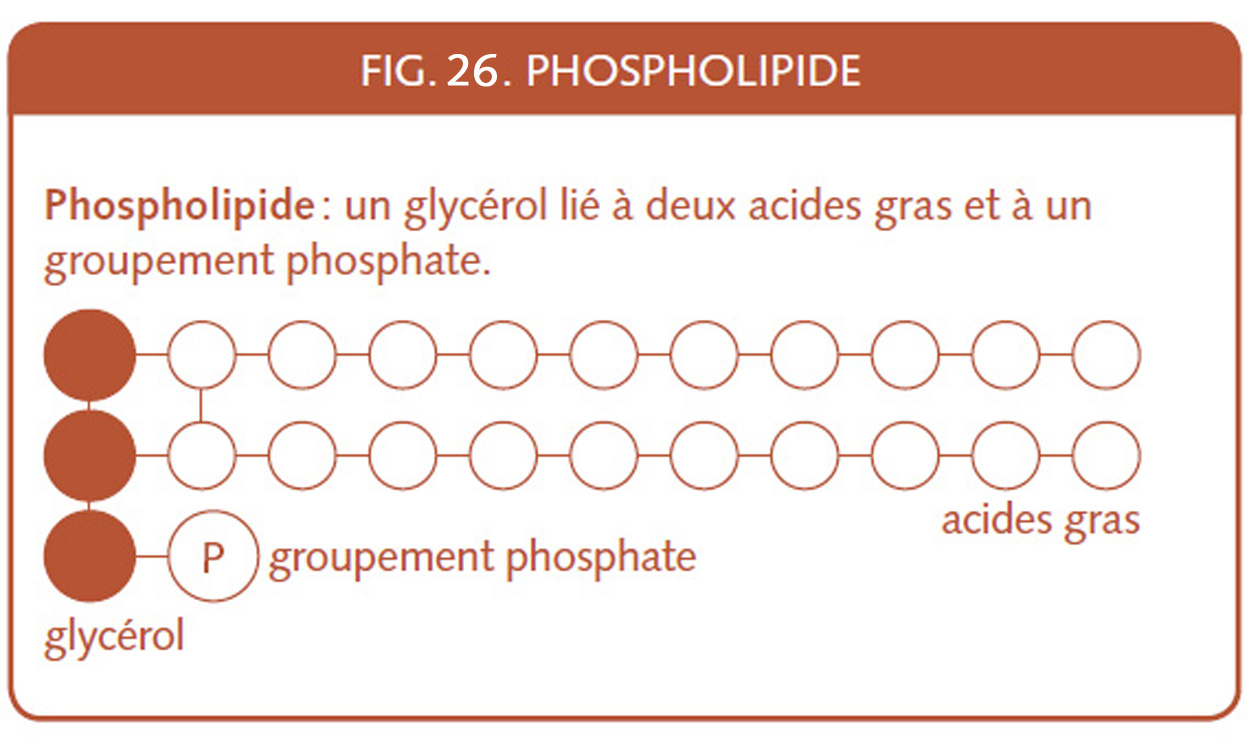

En panification on a souvent appelé les émulsifiants, des agents « tensio-actifs », puisqu’ils modifient la tension existant entre deux surfaces ou corps ne se mélangeant pas bien en réduisant de manière active, « la tension » entre l’eau et le gras. L’émulsifiant a un côté qui est hydrophile (qui aime l’eau) et l’autre côté hydrophobe (qui n’aime pas l’eau) et lipophile (qui aime le gras). Et comme qui se ressemble, s’assemble, l’émulsifiant vient lier ces deux phases, eau (hydro-) et graisse (lipo-) en jouant l’intermédiaire. Technologiquement, la qualité émulsifiante est apprécié suivant son équilibre hydrophile / lipophile, dit système HLB – Hydrophilic Lipophilic Balance (fig.2). La lécithine de soja a un HLB de 4, si c’est de la lécithine de soja déshuilé ce sera 7. Et c’est 9,2, pour le fameux E 472c, l’ester diacétil tartrique de monoglycérides[48].

Après l’explication du rôle de l’émulsifiant, que vient-il faire dans une pâte à pain où la farine et l’eau s’entendent depuis des millénaires à s’accorder par le pétrissage et surtout la fermentation ?

On l’a vu, les émulsifiants s’appliquent bien pour la technologie du pain « toast », que l’on voulait bien développé, et aussi puisqu’on a voulu assez vite le proposer prétranché au consommateur. Le tout grâce à l’apport de matières grasses qu’ils aident à s’intégrer à la pâte.

La lécithine de soja (E322) est un émulsifiant extrait par solvant à raison de 3 %, hors de l’huile de soja. C’est un phospholipide au même titre que le jaune d’œuf.

En boulangerie, elle sera souvent employée pour lutter contre le cloquage se produisant presque comme un signature du choc thermique subi par la croute des pains allant du surgélateur ou chambre froide, au four (XVIII.6).

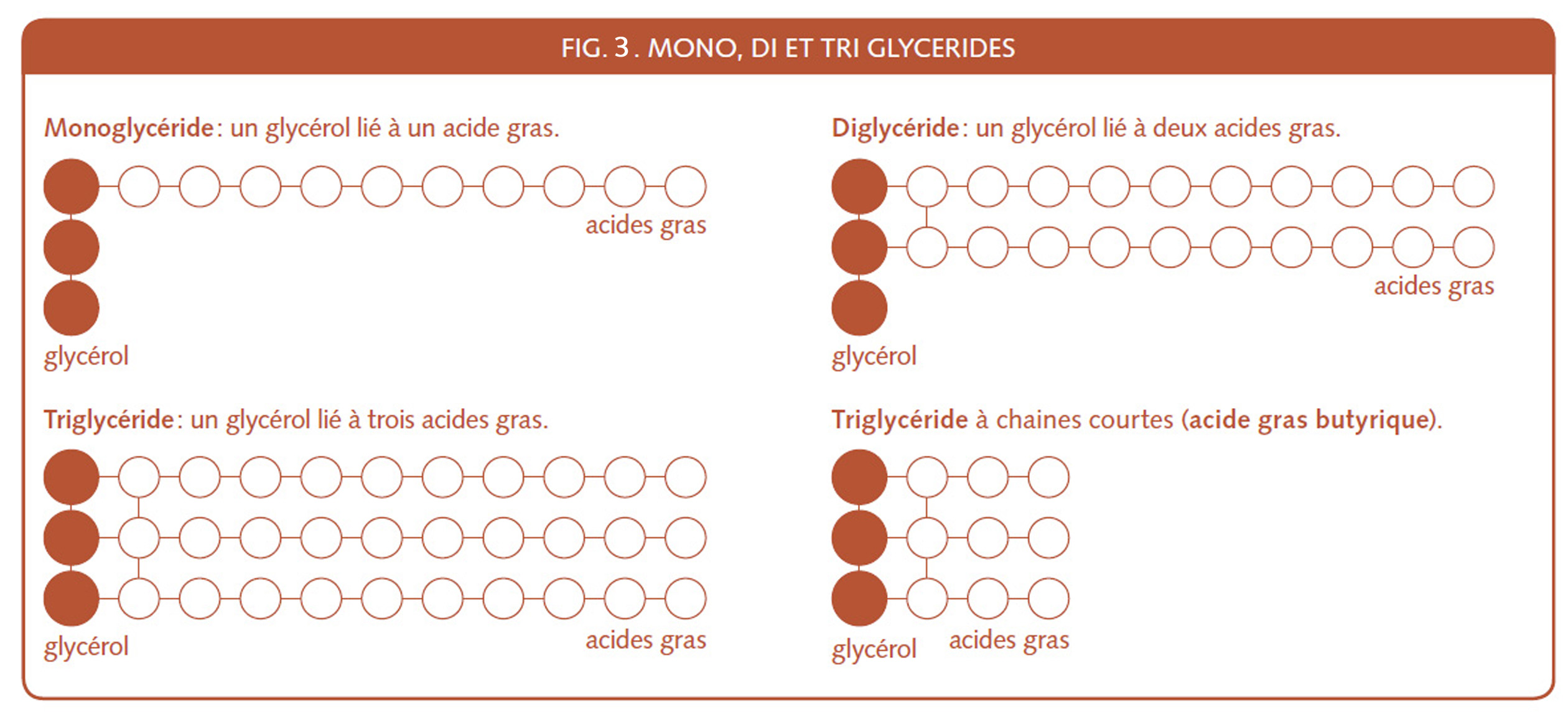

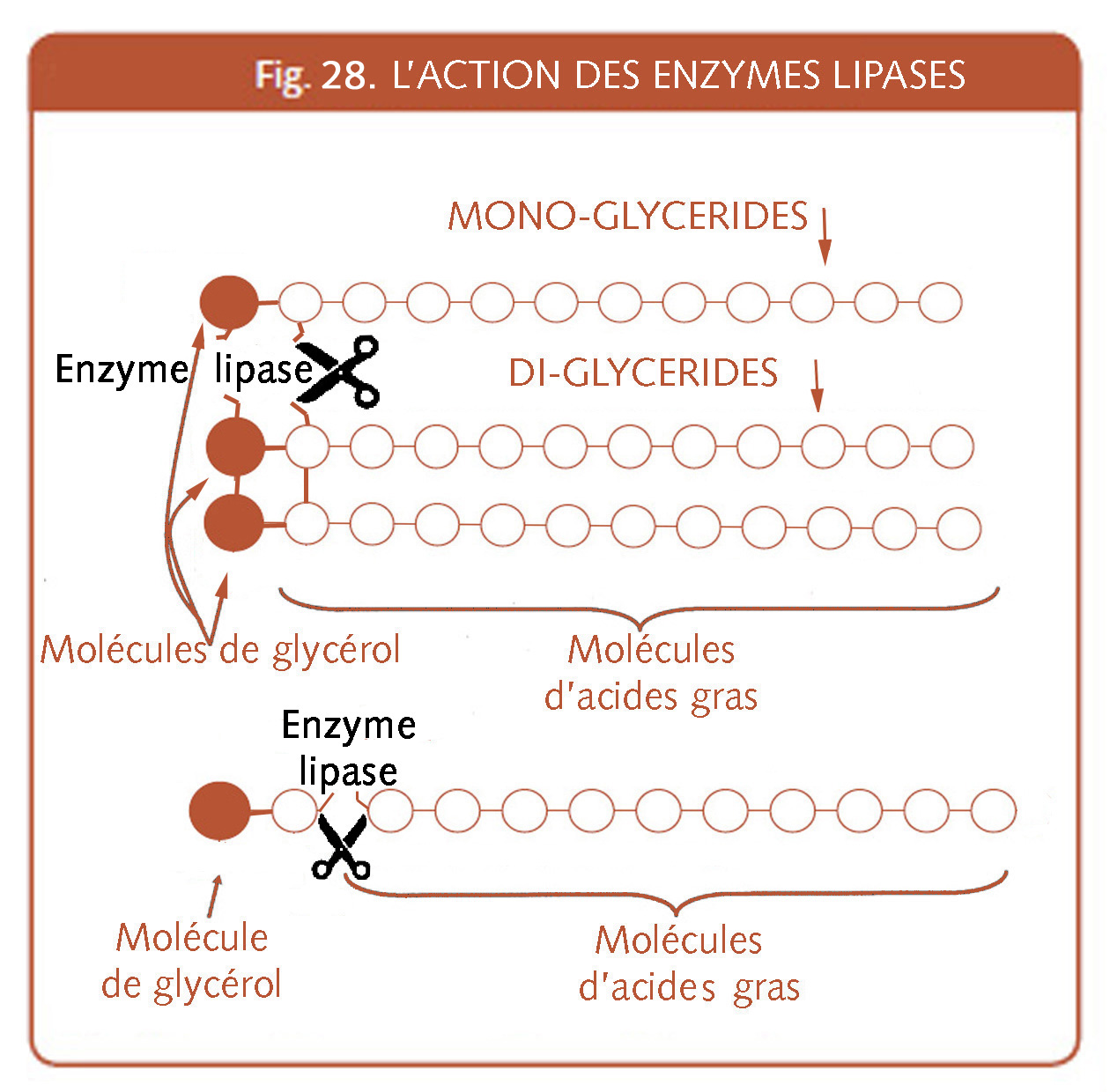

Dans l’explication du rôle de l’émulsifiant et des corps gras dans le pain, remarquons que glycéride est un terme neutre qui s’applique aux corps gras en général. Puis voyons de plus près l’E 471, le monoglycéride, la matière grasse déjà émulsifiée, enfin je devrais dire l’unité de matière grasse émulsifiée. C’est une matière grasse qui comme le savon ne graisse pas les mains. Parfois on ajoutera à la pâte, plutôt des di-glycérides qui résistent mieux à la cuisson.

Les matières grasses sont généralement composées de tri-glycérides, la forme la plus présente des lipides . Le beurre a des chaînes d’acide gras butyriques plus courtes (fig.3), il est de ce fait plus facilement miscible dans la pâte.

Le lait sera une émulsion H/E (Huile dans Eau) comme la crème (le gras du lait) mais ce dernier a déjà plus « d’huile dans l’eau » et le beurre est une émulsion E/H, (Eau dans Huile).

Les trois quarts des émulsifiants de produits de cuisson utilisés sont des E471 ou E472, le chiffre du code alimentaire. Déjà en 1971, aux états-Unis, dans les industries de cuisson, on en produisait 45 000 tonnes, soit 50 % de la consommation d’émulsifiants[49]. Les mono- et di- glycérides d’acides gras étaient le poids lourd de la catégorie des émulsifiants.

Il existe aussi d’autres émulsifiants employés en boulangerie que les E 470 et consorts qui n’étaient pas autorisés[50] en boulangerie courante française avant 1997. Par exemple des stéaroyls 2-Lactilate, codés E482 pour l’étiquetage.

En France, c’est la baguette qui domine les ventes en boulangerie, elle n’a pas les mêmes besoins que le pain de mie. Les data-esters des monoglycérides, comme les anglophones appellent parfois les sels diacétyl tartriques ou E472c, n’étaient autorisés en France que pour des pains spéciaux avant l’harmonisation des législations alimentaires en 1997. Il faut dire que cet exercice d’harmonisation réglementaire entrepris par l’Union européenne ne peut pas éviter les effets pervers d’alignement des législations sur le plus petit dénominateur commun. On tire rarement les produits vers la qualité, de ce fait.

Excepté pour le pain de tradition française qui voulait bien marquer l’ancienne spécificité des lois françaises sur le pain, qui ont toujours été les plus strictes au niveau d’ajout d’additifs en panification.

L’additif E472c est l’acide tartrique résultant de l’estérification (séparation acide et glycérides) des monoglycérides, il va parfois avoir le petit effet de la poudre à lever (baking) et peut facilement rassurer les chercheurs de gain de développement, qu’il peut procurer.

Au-delà de tous ces effets, on peut se poser la question : le pain doit-il ressembler toujours plus à une émulsion au même titre que toutes ces mousses lactées bien « conditionnées », ou bien doit-il conserver son identité bien ancrée, celle d’un produit résultant d’un mélange de farine, d’eau, de ferment et de sel, adéquatement fermenté et cuit ?

XVI.4.6. Le gluten vital

La poudre ou concentré de gluten (dit, gluten vital) est obtenue hors de la farine de froment.

Celle-ci subit une espèce d’« essorage » pour en extraire toutes les parties insolubles (le gluten). Après l’extraction suit le séchage pour lui permettre de se conserver.

C’est un sous-produit d’amidonneries, qui sépare l’amidon des protéines du blé et de plus en plus issu d’unités de production de bioéthanol (IX.7) s’intéressant aux hydrates de carbone du blé (l’amidon) en ayant comme résidus de production, les protéines insolubles (gluten).

XVI.4.6.1. L’augmentation de la demande

La demande de poudre de gluten vital a explosé dans les vingt dernières années du xxe siècle et début du xxie siècle.

Voilà comment l’explique un consultant qui se doit d’être visionnaire et qui a planché sur la problématique dans les années 1980 : « L’accroissement de la demande en gluten par les branches utilisatrices, notamment par la minoterie et par la boulangerie industrielle, s’est fait en raison non seulement du développement de la consommation de pains spéciaux, mais aussi du renforcement des exigences techniques pour les pains usuels[51] ».

Voilà comment l’explique un consultant qui se doit d’être visionnaire et qui a planché sur la problématique dans les années 1980 : « L’accroissement de la demande en gluten par les branches utilisatrices, notamment par la minoterie et par la boulangerie industrielle, s’est fait en raison non seulement du développement de la consommation de pains spéciaux, mais aussi du renforcement des exigences techniques pour les pains usuels[51] ».

La production de poudre de gluten vital est passée de 20 000 tonnes à 270 000 tonnes sur 10 ans de 1980 à 1990[52]. Et les importations de gluten en France sont passées de 596 tonnes en 1973 à 18 503 tonnes douze ans plus tard[53]. C’est aussi pour une bonne part dû à l’abandon d’importations de blés de force venant du Canada et du Nord des états-Unis. Le coût de la poudre de gluten est inférieur, grâce à la réduction en charges de transport et de par la différence de distance et de volume a commercialiser. Il existe en effet, une concurrence entre les marchés du gluten et le marché du blé de force[54] qui est nettement à l’avantage de la poudre de gluten.

La demande a également répondu à l’amélioration des pâtes de pains de farine intégrale se voulant aussi développées que le pain de mie blanche et les mixes destinés à ces pains où l’entièreté du grain figure. Une loi belge[55] donne une dérogation aux 2 % d’ajout maximum de poudre de gluten autorisé. Ce n’est toutefois, qu’en proportion d’utilisation de farine intégrale, on peut aller jusqu’à 8 % d’ajout de poudre de gluten.

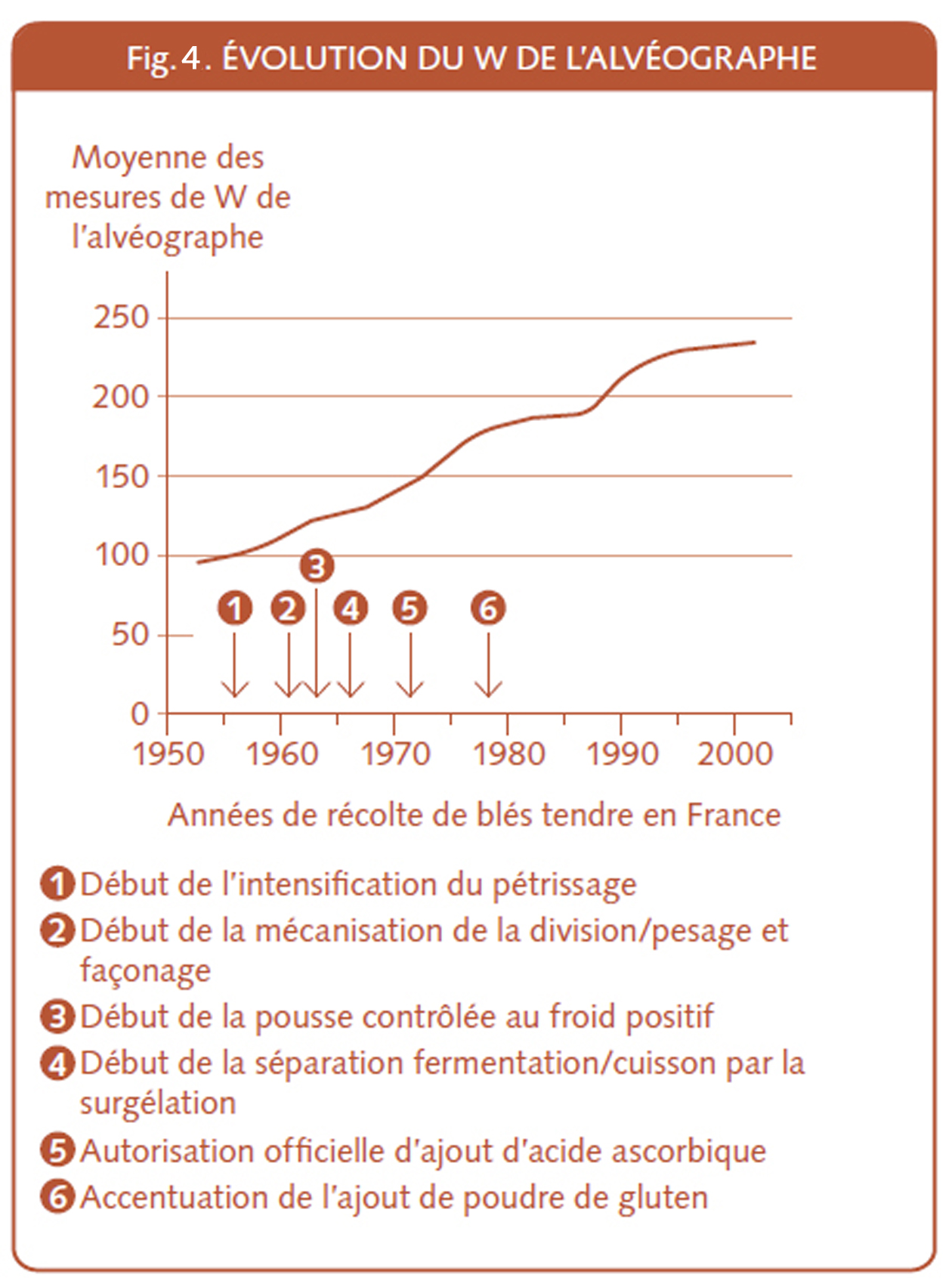

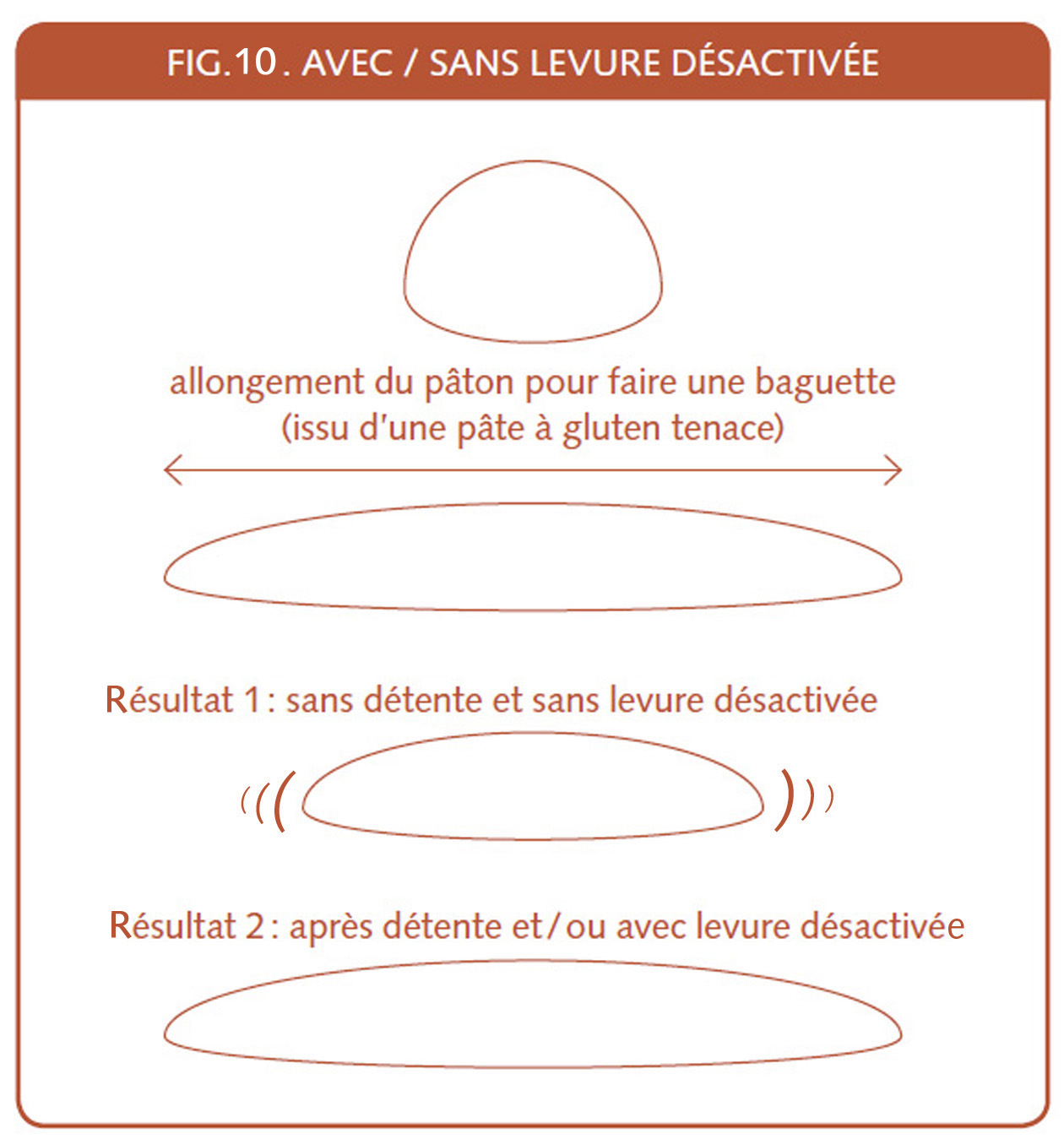

La fig.4 démontre que c’est notamment les exigences techniques de l’intensification mécanique et les entrées et sorties de la surgélation qui ont exigé plus de répondant à la pâte. Soit toujours plus de gluten et même précisons, un gluten tenace qui a de la résilience (qui permet à la pâte de reprendre sa forme après une pression), un gluten qui a du ressort comme l’écrivent certaines publicités.

Même au sein de l’agriculture et de la boulangerie biologique, l’objectif gluten était bien présent. Celui que l’on surnomme parfois le père du pain bio, Raoul Lemaire[56], faisait des sélections de blé à Roye dans la Somme et puis en Maine et Loire près d’Angers. Fin des années 1960, il visait des blés à haute teneur en gluten et ira jusqu’à l’obtention du blé « A12 » ayant un W de l’alvéographe Chopin de 675, un record[57] (IX.4). Toujours pour le marché bio, à l’association Nature & Progrès, en 1982, dans le cahier des charges bio on interdisait l’ajout de poudre de gluten bio[58]. En 1988, on l’autorisa.

Le gluten, étymologiquement c’est de la colle ! Eh, oui ! Autrefois, il arrivait qu’on colle les papiers peints aux murs à l’aide de farine. Les Allemands appellent d’ailleurs le gluten, Kleberstoffe, ce qui, traduit littéralement, veut dire : substance collante. Ce n’est que dans le froment qu’on sait l’extraire par lixiviation (lavage de la pâte sous un filet d’eau), comme l’a fait dès 1745 (IX.2), le médecin de Bologne, Jacopo B. Beccari[59].

Pour les boulangers aimant les alvéoles, le gluten c’est cette matière élastique qui donne du « nerf » ou une consistance à la pâte. C’est ce que nous enseignent les cours de théorie du métier. Le pâton ne s’affaisse pas et permet de présenter une mie bien développée. Les bulles de gaz carbonique issues de la fermentation de la pâte pourront restées prisonnières de cette structure mi-solide mi-liquide et ne pas éclater grâce à l’élasticité et la viscosité du milieu pâteux qui l’entoure (XVIII.8 et XX.1).

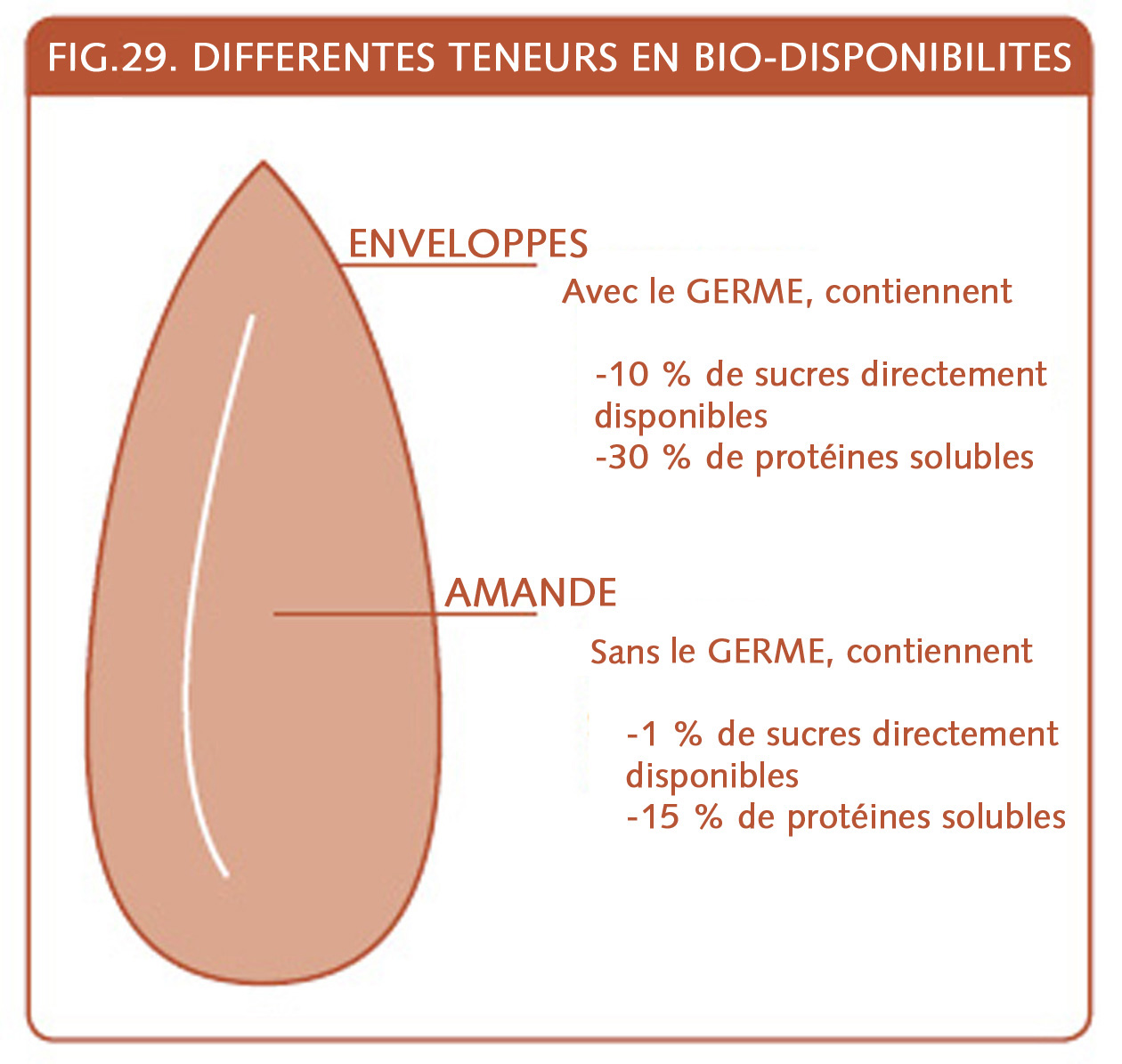

En général, le gluten, issu du collectif des gliadines et gluténines, recouvre ± 85% des protéines du froment panifiable, qui elles, représentent environ 10 à 12 % de celui-ci. Soit sur un kilo de farine, 85 à 100 grammes[60] (VII.7). Les ± 15 % restants des protéines du froment sont dites « solubles » dans l’eau.

Ces protéines solubles, issues du collectif ; albumines et globulines, sont notamment les composantes des enzymes et sont décrites, biologiquement fonctionnelles, pour cette raison.

Ces protéines solubles[61] ont une meilleure valeur nutritionnelle – Cep (VII.7) que les protéines non solubles qui constituent le gluten.

XVI.4.6.2. Classifié toujours plus comme « machinable ».

Pour s’y retrouver dans la classification technologique des protéines du blé, un peu d’historique est nécessaire. À la suite de J.B. Beccari (1745), les protéines du blé, différenciant l’insoluble du soluble, vont se répertorier suivant le classement de Thomas Osborne (1907) qui classe toujours d’après la solubilité, mais en affinant. D’abord des protéines solubles dans l’eau, puis dans l’eau salée, puis dans l’alcool et enfin dans des solutions acides ou basiques. Actuellement le classement de Field, Shewry et Mifflin (1983) regroupe la plupart des gliadines et certaines gluténines à faible poids moléculaire sous le nom de prolamines riches en soufre et le reste des gluténines est appelé prolamines à haut poids moléculaire. Voyez les tableaux de l’évolution du classement des protéines et leurs commentaires (fig.5 de ce chapitre, fig.4 dans chap. IV.3.3 et fig.8 et 14 dans chapitre VII.7) pour pouvoir mieux saisir l’information.

En tout cas, en passant de la classification par la solubilité à la classification aux poids moléculaires (fig.7 dans IV), c’est un changement de valeur qui est entériné là. Et on peut dire aussi, que l’on s’éloigne d’une logique nutritionnelle en recherchant ces hauts poids moléculaires, plus difficiles à rendre digeste.

| La mesure du poids moléculaire porte le nom de daltons,

Nom de celui qui a découvert la « théorie atomique », le quaker, John DALTON (*1766 – † 1844). Le même chercheur anglais ayant une déficience dans la perception des couleurs donnera également son nom au daltonisme en faisant la description de cette différence dans l’appréciation des couleurs |

||||

| fig.5. Classement des protéines du froment par le poids moléculaires | ||||

| Un acide aminé = 110 daltons .

Une protéine = une liaison entre 10 à plus de 1.000 acides aminés. |

Prolamines | |||

| Albumines | Globulines | Gliadines | Gluténines | |

| De 5.000.000 à 90.000.000 daltons

(mais solubles) |

De 25.000.000 à 75.000.000 daltons | De plusieurs millions de daltons à 100.000.000 | ||

| Wikipédia sur John DALTON. DACOSTA, 1986 et POPINEAU et col.,1991, pour les poids moléculaires. | ||||

Il faut bien dire que si on ne peut contester que le gluten revêt une qualité technologique, sa proportion en quantité n’est pas toujours un critère fiable.Il faut la quantité, mais aussi la qualité.

Pour cette raison, il est rare en meunerie conventionnelle qu’une farine panifiable ne soit composée que d’une seule variété. La qualité du gluten d’une variété doit souvent être rectifiée par la qualité du gluten d’une autre variété.

C’est pourquoi les recherches de prédiction de la qualité panifiable (IX.2 à IX.4) se sont affinées en ciblant d’abord, le rapport gliadine/gluténine[62], puis par après en tenant compte de la teneur en protéines « insolubles » à hauts poids moléculaires[63]. Mais sans résultat vraiment probant, du moins pour déterminer quel type précis de protéines apportait l’élasticité désirée, ni trop tenace, ni trop extensible.

D’autres protéines, par exemple : les Pprc (abrégé de Petites Protéines Riches en Cystéine-acide aminés soufrés), les puroindolines, issues des protéines solubles, jouent sans doute un rôle déterminant, pour une bonne friabilité[64].

C’est en fait, un ensemble (protéines, pentosanes, lipides, amidon) qu’il faut estimer. Les interactions des protéines avec les lipides et les pentosanes[65] orientent aussi la recherche vers la présence nécessaire de cet ensemble, plutôt que la « préciosité » d’une seule protéine bien spécifique.

À ce niveau, la recherche sur les composants protéiques… cherche encore.

Il faut certainement interpréter la demande de « machinabilité » (fig.4) dans ces chiffres multipliés par 15 sur plus ou moins 10 ans en ce qui concerne la poudre de gluten ! Peut-on interprété cette hausse en terme de rectification de la récolte ? Ne devrait-on pas voir dans ces chiffres une demande plutôt additive que corrective, pour atteindre des performances toujours plus grandes, surtout en pain de mie et en procédé de panification différé par le froid négatif (sous 0 °C.) ?

Si l’ajout de gluten s’indique vraiment, plusieurs aspects doivent être pris en compte.

D’abord l’affinité de l’ajout de gluten vital avec le gluten natif de la farine.

Pour ce faire, le conseil du professeur Calvel est de ne pas dépasser les 2 % au kilo de farine[66]. En France et en pratique, on dépasse rarement ces 2 %[67], mais dans les mixes, mélanges meuniers pour farines boulangères, et surtout dans les mélanges prêts à l’emploi comportant beaucoup de fibres, c’est autorisé d’ajouter jusqu’à 8 % en Belgique[68]. L’aspect qualitatif au niveau technologique du gluten vital est encore plus important, d’autant que les procédés d’extraction et de séchage sont susceptibles de le dénaturer[69]. Lors de l’analyse de 41 lots différents de gluten vital, une étude mit en évidence une telle diversité qu’il y avait autant de qualités que de lots de gluten vital[70]. Cette étude a été réalisée à la demande de Gers-Farine, fin du siècle passé. Elle démontra des différences de W de l’alvéographe Chopin de 71 à 222 pour les farines reconstituées. C’est clair, il faut se montrer prudent quant à l’efficacité de la poudre de gluten vital, puisque assez logiquement si la qualité technologique des farines souffre de conditions climatiques, les glutens qui en seront extraits seront pénalisés de la même manière.

Faisant le scan de la valeur de la récolte 1994 en France dans une revue spécialisée, G. Martin dit que « malheureusement, il faut reconnaître que nous ne disposons pas encore de moyens d’investigation suffisamment précis pour expliquer la variabilité de la qualité des protéines en fonction de la récolte[71] ». Ou encore, cette mise au point établie par P. Feillet en 1999 : « les nombreux modèles qui ont pu être proposés pour expliquer le caractère viscoélastique du gluten demeurent de simples hypothèses de travail dont l’affinement méritera encore de longues études[72]. »

Finalement, dans le conventionnel, c’est le choix variétal du semis qui semble être l’indicateur le plus fiable de la qualité technologique en terme de présence et qualité du gluten dans la farine de froment, déclarée alors panifiable.

Les Variétés de froments Recommandés par la Meunerie française (Vrm) sont classées successivement en Bpf (Blé Panifiable de Force), Bps (Blé Panifiable Supérieur), Bpc (Blé Panifiable Courant) et Bau (Blé pour Autres Usages), notamment fourrager (III.7). Et c’est a souligner avec, théoriquement compensation financière pour l’agriculteur, puisqu’un blé de force est moins rentable à l’hectare (moins 20 à 30%). Ce qui implique pour les blés de force et supérieurs, un incitant financier à l’achat auprès de l’agriculteur.

Le choix de la date du semis et la culture peut influer aussi. Par exemple, si c’est du froment de printemps, il contient plus facilement du gluten que le froment d’hiver. Les froments canadiens (Cwrs, Canadian Western Red Spring), parmi les plus réputés des froments de force ou froments améliorants, sont des froments de printemps puisque le climat canadien ne supporte que ceux-là (III.3).

Il faut aussi que la méthode de culture soit bien adaptée à la variété. « Il est démontré maintenant que l’expression de la valeur d’utilisation génétiquement programmée d’une variété dépend des conditions de culture[73] ».

Une autre observation, est de remarquer que la région doit être bien appropriée à la variété.

Par exemple dans les variétés de printemps dites de force (Bpf à très forte teneur en gluten), les variétés Prinqual et Florence-Aurore, existant en France, donnent clairement de moins bons résultats au Nord qu’au Sud. Le Sud-Est de la France est la provenance de 90 % de ce type de collecte de blés de force en France. Principale défaillance du Nord de la France, une plus grande sensibilité à la germination sur pied de ces variétés et un manque d’ensoleillement.

Et encore, il faut voir si la saison a été propice au bon moment. Pour chaque stade de la culture du blé, un temps idéal est indiqué, mais il n’est évidemment pas toujours au rendez-vous au niveau météo (V.9), c’est le lot de chaque culture, chaque récolte, chaque année.

Après le constat de l’état de la récolte, le meunier apportera son professionnalisme par le mélange de variétés en recherchant la complémentarité entre elles (fig.6).

Par exemple, la variété de froment Soissons (médium hard), fort dominante dans les cultures françaises de 1990 à 2000 (III.14 et VII.7), impliqua l’obligation de la travailler en mélange au niveau de la meunerie parce qu’elle engendrait des difficultés de lissage de pâte en boulangerie. La raison est qu’elle comporte beaucoup de Hpm (protéines de haut poids moléculaires). Ce qui semble bien une option de la sélection.

| fig.6. Profil d’aptitude technologique des variétés de froment cultivées en 2007,

afin d’opérer les bons mélanges. Une variété pouvant rectifier l’autre. |

|||||||

| Variété | Hydratation au pétrissage | Collant au pétrissage | Allongement au façonnage | Élasticité au façonnage | Développement | Volume | Note totale |

| Caphorn | Très bonne | Bon | Très mauvais | Moyenne | Très moyen | Très bon | Moyenne |

| Apache | Mauvaise | Bon | Bon | Bon | Bon | Bon | Bonne |

| Sankara | Moyenne | Moyen | Moyen | Très moyenne | Très mauvais | Très moyen | Très mauvaise |

| Soissons | Bonne | Bon | Mauvais | Moyenne | Très moyen | Bon | Très moyenne |

| Mendel | Moyenne | Bon | Bon | Très moyenne | Bon | Moyen | Bonne |

| Isengrain | Mauvaise | Bon | Très mauvais | Moyenne | Très mauvais | Très moyen | Très moyenne |

| Aubusson | Mauvaise | Bon | Bon | Bon | Bon | Bon | Bonne |

| Rosario | Moyenne | Bon | Mauvais | Très moyenne | Très mauvais | Très moyen | Très mauvaise |

| D’après MéLEARD, 2008. | |||||||

XVI.4.6.3. Qualité technologique versus qualité nutritionnelle.

Mais jusqu’où ira-t-on dans ce chemin vers du froment aux protéines toujours plus compactes et dense, de haut poids moléculaires, des pâtes issues de ce grain toujours plus riches en ténacité (qu’il faudra même modérer avec des adjuvants, XVI.7), des protéines toujours plus lourdes, des croûtes et mies toujours plus élastiques lors du rassissement ?

N’est-on pas en train d’assurer de trop sur ce point, considéré comme étant un des premiers détectés et un des meilleurs critères de qualité technologique pour le froment. Mais il n’est pas le seul, « …ce critère de résistance (hard) ne constitue pas le critère universel de la qualité du blé. Lui seul ne peut prédire quels seront les rendements en mouture, la force ou propriétés rhéologiques des farines et pâtes », nous signale Joël Abecassis[74].

Et puis faut-il s’excuser de penser à un critère de qualité qui ne serait pas technologique, mais nutritionnel ? Même si celui-ci va à l’encontre de cette demande croissante de gluten et par conséquent des froments résistants (hard), « Plus le grain de blé contient des protéines (variétés sélectionnées en fonction et cultivé sur fumure azotée intensive), plus leur proportion de protéines solubles est basse, car l’augmentation de la teneur globale en protéines s’opère au profit du seul gluten[75] ».

Une pondération qui fluctue dans certaines limites du à la physiologie de la plante. Il est normal que l’excédent d’apport d’azote en culture, s’il se fixe, le fera plus facilement dans les protéines de réserve. Rappel qui sera récurrent, les protéines solubles ont une meilleure valeur alimentaire que les protéines insolubles, dites de réserve.

Lors de la culture, la problématique de l’apport d’engrais azotés de type nitrate, pour procurer de l’azote végétal (les protéines), n’est pas sans conséquence.

Tout d’abord, avec les variétés anciennes de hautes tiges, cela peut conduire à la verse. Ensuite la migration des excédents d’apports de nitrates va enrichir la déjà trop forte teneur en nitrates des réserves d’eaux souterraines. Résultat, une eau de consommation qui a et surtout aura des difficultés à rester « potable » (V.1 et XIII.4).

Le « dopage » des cultures par l’intensification de la fertilisation et l’apport azoté entraine d’autres problématiques : la non-protéosynthèse de l’excédent d’apport en nitrates, les apports tardifs réalisés par programmation changeant quelque peu le rapport protéines solubles/protéines insolubles au final, la réduction de la teneur en acides aminés essentiels, etc., que nous avons développé par ailleurs (V.1 et VII.7).

Dans le domaine qui nous concerne ici, plus en termes d’ajout de gluten dans la farine, on l’a vu, on sait obtenir celui-ci par « lavage » de la farine. Le procédé une fois industrialisé est très gourmand en eau et polluant de manière organique. Le procédé Martin, utilisé le plus généralement, consomme 5 à 6 m³ d’eau par tonne de farine transformée, le procédé Batter en utilise encore plus[76]. Pour les effluents polluants, ils sont à calculer en termes de Demande de Biodisponibilité d’Oxygène (Dbo) de 20.000 mg/l. Cette pollution semble importante, même si des levures dans des bassins de décantation font merveille. Il faut tenir compte également de la concentration d’amidonneries qui « réunit » les rejets organiques en quelques points en France et en Belgique[77].

N’oublions pas, comme on le signale fin des années 1980, « l’accélération éventuelle par la mise en service de grandes unités de bioéthanol, pour lesquelles le gluten sera un coproduit important, dont l’écoulement sur le marché conditionne pour une part non négligeable la rentabilité des investissements engagés[78] » .

L’amidonnerie, productrice par voie de séparation d’une part d’amidon et d’autre part de gluten vital (XVI.4.6), est parvenue parfois à donner au céréaliculteur un incitant financier supérieur que les meuniers (deux fois plus en terme d’incitant), pour revendre ce même gluten aux mêmes meuniers[79].

Ce qui s’appelle un transfert de plus-value entre secteurs économiques.

Aujourd’hui, l’industrie productrice de bioéthanol à base de blé, demandera une culture exempte de mycotoxines ou autres reliquats toxiques afin de pouvoir fournir le « résidu gluten » en alimentaire. Il faut savoir que les protéines du blé sont non grasses, contrairement aux protéines animales souvent accompagnées de graisses. C’est à ce point qu’en industrie alimentaire, on en ajoute à certains aliments (chewing-gum, céréales du petit déjeuner, jus de fruits, etc.) pour en faire des produits plus riches en protéines donc plus complets dans leurs apports nutritifs et/ou pour leurs propriétés technologiques[80].

Autre emploi de la poudre de gluten qui commercialement ne sera pas sans conséquence économique et stratégique, c’est dans le monde externe à la boulangerie qu’on le découvre. L’utilisation du gluten existe aussi dans la cosmétique (rouge à lèvres) par exemple, les produits détergents, et bien d’autres usages. Il aide l’encre à sécher plus rapidement, à stabiliser les enzymes « gloutons » des lessives, lorsqu’il enveloppe les préparations médicamenteuses, il permet « l’effet retard[81] ». Le prix céréalier 1992 a été attribué à Nathalie Gontard pour son étude « Film et emballages comestibles et/ou biodégradables à base de protéines issues du gluten de blé ». Ce sera un des points de départ de cette recherche de l’empaquetage gluten.

XVI.4.7. Les additifs oxydo-réducteurs

Avec l’ajout des agents oxydo-réducteurs, on entre pleinement dans la catégorie des additifs alimentaires répertoriés et codifiés par le Codex Alimentarius[82] et en directives européennes[83].

En 1931, L.G. Rancoule écrit que « l’abomination des abominations que fut la guerre des gaz chimiques [1914-1918] recommence ». En effet, L.G. Rancoule dit qu’après cette guerre, le président de l’association de meunerie française (Anmf) déclare que dans la plupart des minoteries en France, on traite chimiquement les farines au moyen de gaz de chlore ou benzol dans le but de les blanchir.

L.G. Rancoule qui se veut promoteur d’un pain vivant s’en insurge. Il précise que ce sont les remoulages (XII.1 et XII.12) que l’on « asphyxie » de la sorte et que les boulangers sont ainsi obligés d’utiliser « des cadavres de farine[84] ».

Il faut dire, qu’encore après la deuxième guerre mondiale de 1940-45, l’on oxydait la farine à l’aide d’arc électrique[85] ou en injectant des gaz chlorés[86]. Le Conseil supérieur d’hygiène (français) s’était pourtant prononcé contre l’utilisation de produits chlorés en juillet 1927. Mais c’est sous couvert d’appareils à destruction des larves de mites que l’installation de tels outils est renseignée en 1943 et les traitements au gaz et à l’électricité sont parfois couplés encore après la Seconde Guerre mondiale.

C’est notamment le peroxyde de benzoyle, le trichlorure d’azote, le broxyde et le dioxyde de chlore qui sont utilisés en gaz pour la bleached flour, ou farine blanchie (XVI.6), ce qui renforce aussi le gluten par l’oxydation opérée.

Certains, menant une croisade contre ces méthodes et produits, les appelleront « produits explosifs ».

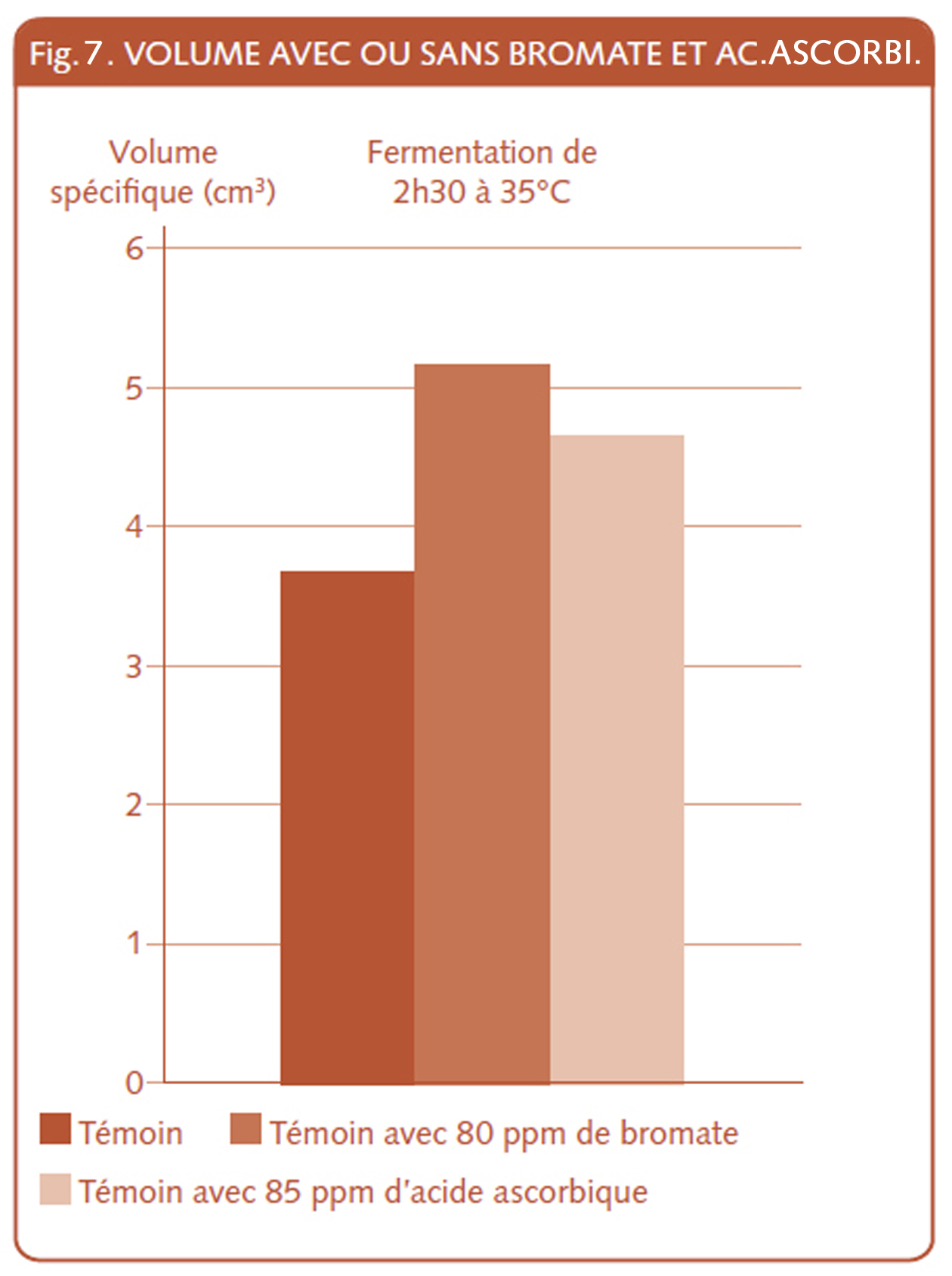

Dans les années 1930, le professeur Lenglet, alors président de la Ligue du pain naturel, le pharmacien-colonel Bruere et Raoul Lemaire, pionner de l’agriculture bio, s’attaquèrent aux « trusts du blé » qui utilisaient des « produits explosifs dans la farine pour faire gonfler chimiquement la pâte[87] ». Les produits employés en additifs étaient à cette époque des bromate (E 924) et iodate (E 917) de potassium, refusés en 1930 et plus jamais autorisés en France en boulangerie. Le bromate fut interdit en Grande-Bretagne en 1989, au Canada en 1994, au Mexique en 2000. Aux États-Unis d’Amérique, un certain flou législatif permet son emploi vu sa disparition après cuisson, du moins si on le surdosait pas et si l’on cuisait bien le pain[88]. Suivant le C.S.E (Centre for Science and Environement) en mai 2016, 84% des pains industriels en Inde en contiendraient[89].

Dans les années 1930, le professeur Lenglet, alors président de la Ligue du pain naturel, le pharmacien-colonel Bruere et Raoul Lemaire, pionner de l’agriculture bio, s’attaquèrent aux « trusts du blé » qui utilisaient des « produits explosifs dans la farine pour faire gonfler chimiquement la pâte[87] ». Les produits employés en additifs étaient à cette époque des bromate (E 924) et iodate (E 917) de potassium, refusés en 1930 et plus jamais autorisés en France en boulangerie. Le bromate fut interdit en Grande-Bretagne en 1989, au Canada en 1994, au Mexique en 2000. Aux États-Unis d’Amérique, un certain flou législatif permet son emploi vu sa disparition après cuisson, du moins si on le surdosait pas et si l’on cuisait bien le pain[88]. Suivant le C.S.E (Centre for Science and Environement) en mai 2016, 84% des pains industriels en Inde en contiendraient[89].

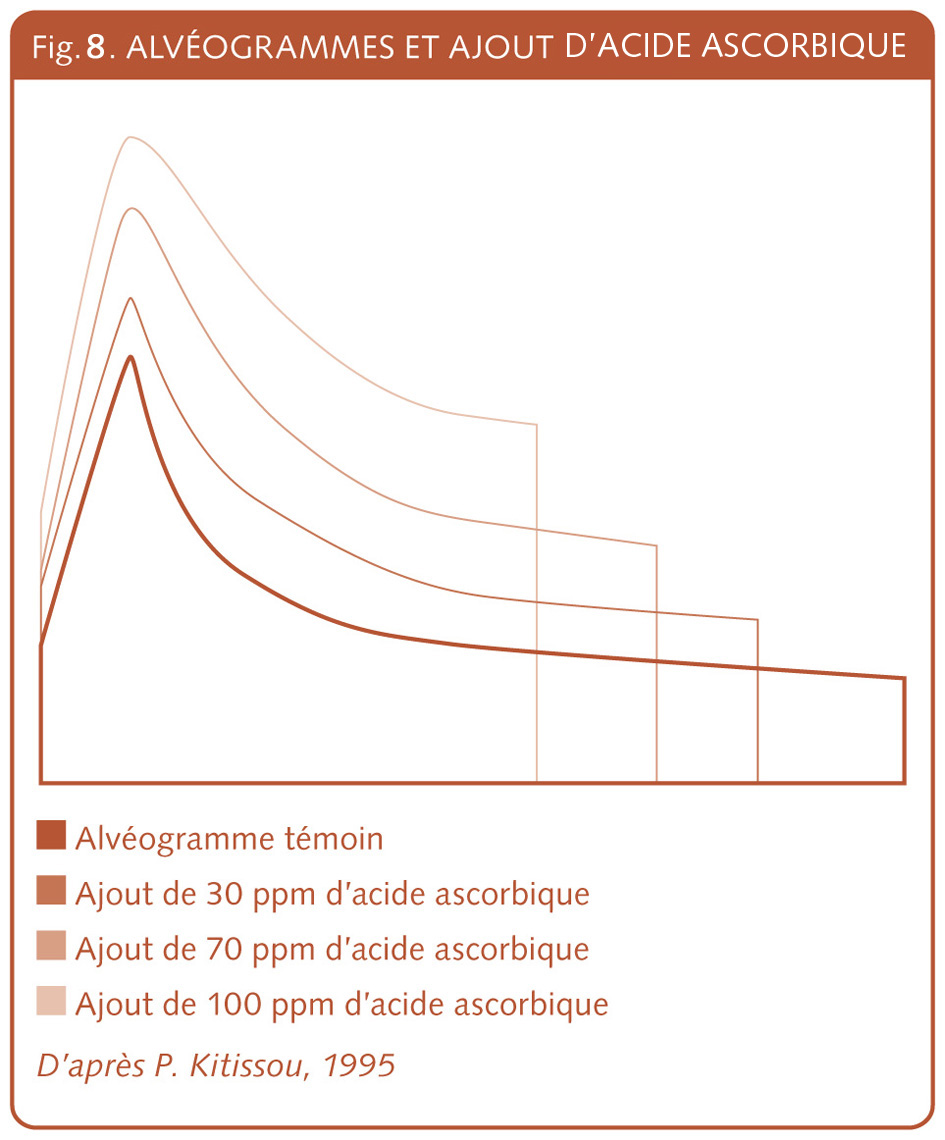

Le professeur Jean Buré écrira en 1980 qu’il suffit d’ajouter une goutte d’un produit oxydo-réducteur classique, « au cours du pétrissage de la pâte pour modifier spectaculairement la courbe témoin » (de l’alvéographe Chopin – IX.4), et d’ajouter qu’« il est donc très tentant de modifier (chimiquement) les qualités des farines ».

Un autre chercheur en 2002 écrit que le bromate de potassium (fig.7) est employé depuis 1916 en panification, essentiellement pour augmenter le volume des pains, et à la date de l’écrit (2002), le bromate n’était toujours pas interdit aux états-Unis [90], même s’il n’est pas recommander en boulangerie par l’office de contrôle sanitaire (la F.D.A.), et que dans l’état de Californie, on doit le signaler[91].

L’agent oxydo-réducteur le plus employé en France est maintenant l’acide ascorbique, nous y consacreront le sous-chapitre suivant.

XVI.4.8. L’acide ascorbique, l’oxydant soit-disant vitaminique.

Dans la liste des additifs autorisés en panification, l’acide ascorbique est un des plus présents et des plus appliqués. Même en certification de boulangerie « biologique » par la Communauté Européenne, l’acide ascorbique a été autorisé[92]. Il se retrouve là dans la liste A des produits autorisés, alors qu’aucun cahier des charges privé qui précédaient la certification biologique certifiée par la C.E., avant janvier 1993, ne l’autorisait[93].

XVI.4.8.1. L’ambiguïté de son autorisation

Voyons comment l’ autorisation de l’acide ascorbique (E 300) s’est déroulée et rappelons que l’on doit classer l’acide ascorbique dans son action anti-oxydante en meunerie et oxydante en boulangerie.

Lorsque l’écrit du professeur Buré[94] fait allusion aux produits interdits en France, c’est aux bromates et iodates, qu’on vient de voir plus haut qu’il faut penser. Mais l’emploi, dit discret, de l’acide ascorbique dès les années 1930 [95] semble contourner cette interdiction des produits que nous appellerons « oxydants » et que d’autres appelaient à cette époque « procédés explosifs[96] ». Cependant, ce n’est qu’en 1933 que l’on parvient à synthétiser la vitamine C[97]. Les temps nécessaires à la mise en place des procédés de fabrication et de commercialisation qui suivront font qu’obligatoirement l’usage de l’acide ascorbique ne peut qu’être discret en ces années. L’observation du professeur Calvel de l’usage d’acide ascorbique en biscotterie révèle aussi les besoins des entreprises voulant obtenir avec assurance un pain de mie bien développé.

Alors action oxydante ou réductrice ? En effet, ce corps oxydo-réducteur à l’action réversible (redox) « est autorisé en France comme conservateur, en réalité, lorsqu’il est employé en boulangerie, le substrat est oxydé ». « On peut utiliser cet améliorant, car l’emploi de l’acide ascorbique est toléré comme réducteur, dit conservateur des produits alimentaires et de ce fait, il est autorisé à des doses massives -300 mg/kg ». Nous résumons là, avec les propos du professeur Buré, l’action oxydante.

Continuons sur la même source. « Les fabricants d’améliorants biologiques de panification ont profité de cette possibilité d’emploi et ensuite les fabricants de farine de fève ont suivi[98] ».

L’action inverse dite « réductrice » ou conservatrice est facile à expliquer avec l’exemple de la banane épluchée et tranchée. Celle-ci brunit assez vite par oxydation enzymatique au contact de l’air. Lorsque l’on applique du jus de citron sur ces morceaux de bananes tranchées, ils sont préservés et ne brunissent pas si vite, et nous avons là, l’action dite réductrice.

Les recherches sur l’application de l’acide ascorbique en panification débutèrent en France pendant la Seconde Guerre mondiale, période propice aux produits dits de substitution. C’est le 21 mai 1953 que l’autorisation française dans l’alimentaire est prise par arrêté. Seule une circulaire du 30 octobre 1972 précise les possibilités d’incorporation au stade de la meunerie[99]. Signalons que le Cnerna affirme depuis 1960 que l’autorisation concernant l’ajout d’acide ascorbique doit être étendue à la meunerie[100], tandis que le professeur Raymond Calvel dans un article intitulé « Acide ascorbique et goût du pain », souhaite que l’on en revienne comme avant 1974 à l’autorisation exclusive aux boulangers[101].

En Belgique, c’est l’arrêté royal du 2 septembre 1985 qui l’autorise pour le pain autre que le pain de ménage[102], tandis qu’un autre arrêté royal autorise la dose de 50 mg par kilo de farine de froment[103].

On peut aussi se poser la question de savoir si l’acide ascorbique est bien la vitamine C, comme on n’hésite pas à la dénommer commercialement.

D’abord, voyons les avis, pour les tenants de la vitamine naturelle.

Pour eux, c’est non ! Il est d’ailleurs scientifiquement reconnu que cet acide reconstitué par produits de synthèse (qui tient son nom du fait que la carence en vitamine C provoque le scorbut) ne peut pas à elle seule lutter contre cette maladie. Il faut que des cofacteurs naturels l’accompagnent. Et ceux-ci (les bioflavonoïdes) ne font pas partie de la vitamine C de synthèse. Les défenseurs des méthodes naturelles disent également que tout apport complémentaire de vitamine C de synthèse risque d’inactiver d’autres vitamines et se fera au détriment des autres transformations enzymatiques. L’hypervitaminose C (trop grosse dose de vitamine consommée) peut être la cause de déséquilibres, d’apparition de lithiase (calculs), de déficit de l’enzyme glucose-6-phosphate déshydrogénase (XVI.10.1), de transformations en acide oxalique, de favoriser l’acidose, de diminuer la digestibilité, etc.

Pour les tenants de la vitamine C de synthèse, l’avis sera différent.

On est pour l’apport complémentaire de vitamine C, voire même des méga-doses. Linus Pauling, deux fois prix Nobel, n’a-t-il pas écrit un livre intitulé La vitamine C, le rhume et la grippe dont la traduction française porte un titre plus accrocheur Abusez de la vitamine C, voulu par les éditeurs qui veulent des intitulés flashant au premier coup d’œil (donc absent de sens critique).

Sous sa forme naturelle, la vitamine C serait extrêmement coûteuse et impossible en application intensive. Or, aujourd’hui, on respire de l’air pollué, on boit de l’eau amenée par des tuyaux de cuivre, on consomme des aliments pollués par les nitrates, on subit plus de stress, on est parfois exposé aux rayons X et aux fumées de cigarettes, situations qui diminuent la biodisponibilité de la vitamine C, ou dont les effets négatifs sont atténués par la vitamine C.

La vitamine C naturelle est d’ailleurs déclarée par les tenants de la vitamine C synthétique comme une curiosité de laboratoire. Il y a bien longtemps que l’on ne presse plus des citrons siciliens pour l’obtenir. La synthèse de l’acide ascorbique dérive de divers hydrates de carbone et est opérée par des microorganismes génétiquement modifiés [104].

XVI.4.8.2. Divers emplois, divers dosages

Voyons quel est son emploi et son dosage en panification ? On peut aller jusqu’à 300 milligrammes (ou ppm), mais nous l’avons vu précédemment, cette dose est celle nécessaire à son effet antioxydant.

On l’a déjà observé plus haut ce n’est plus l’acide L-ascorbique qui est l’agent actif dans un mélange parfois vigoureux de farine/eau, mais son métabolite (le produit issu de sa transformation) l’acide L-déhydroascorbique.

Une fois ces effets dûment constatés, cela nous empêche d’auréoler cet acide L- déhydroascorbique du nom de vitamine C, d’autant que l’effet d’enrichissement vitaminique est pratiquement détruit lors du processus de la panification, surtout à la cuisson où on estime qu’il est détruit au moins à 80 % [105].

Des essais réalisés en 1974 à l’école de la meunerie française démontrent que l’on obtient déjà des résultats avec des doses de 30 à 20 fois inférieur à la dose maximale autorisée[106] (IX.4).

Un petit calcul fait par mon ami Axel m’a permis de voir sur le marché par internet que les 10 ppm d’acide ascorbique, ajouté au kilo de farine, coûtaient 0,000056 € si ceux-ci permettent de rectifier une farine déclassée en impanifiable et achetée ne fus-ce que 0,01 € moins cher au kilo. Cela ne fait qu’un cent par kilo. Pas de quoi fouetter un chat. Mais, ajoute-t-il, pour des grands moulins qui écrasent des chiffres se comptant en million de tonnes par an, cela fait, pour ce type d’entreprise meunière, environ 10,00 € d’économie par tonnes.

Un petit calcul fait par mon ami Axel m’a permis de voir sur le marché par internet que les 10 ppm d’acide ascorbique, ajouté au kilo de farine, coûtaient 0,000056 € si ceux-ci permettent de rectifier une farine déclassée en impanifiable et achetée ne fus-ce que 0,01 € moins cher au kilo. Cela ne fait qu’un cent par kilo. Pas de quoi fouetter un chat. Mais, ajoute-t-il, pour des grands moulins qui écrasent des chiffres se comptant en million de tonnes par an, cela fait, pour ce type d’entreprise meunière, environ 10,00 € d’économie par tonnes.

Pour revenir à l’aspect technologie améliorante, quels sont les autres effets recherchés par l’ajout de l’acide ascorbique ?

En gros, c’est l’action de l’acide L-déhydroascorbique qui, au cours de la panification, permet surtout de raccourcir le processus de maturation de la pâte.

C’est cet acide ascorbique qui a rendu possible et assuré le succès du Chorleywood Bread Process (Cbp – XVI.4.5), procédé du célèbre centre de recherche anglais[107], largement employé par les boulangeries industrielles produisant des pains de mie. Des technologues français signalent que pour ce procédé, 75 ppm d’acide ascorbique et 0,7 % de matière grasse sont ajoutés et surtout, le pétrissage est intensif[108].

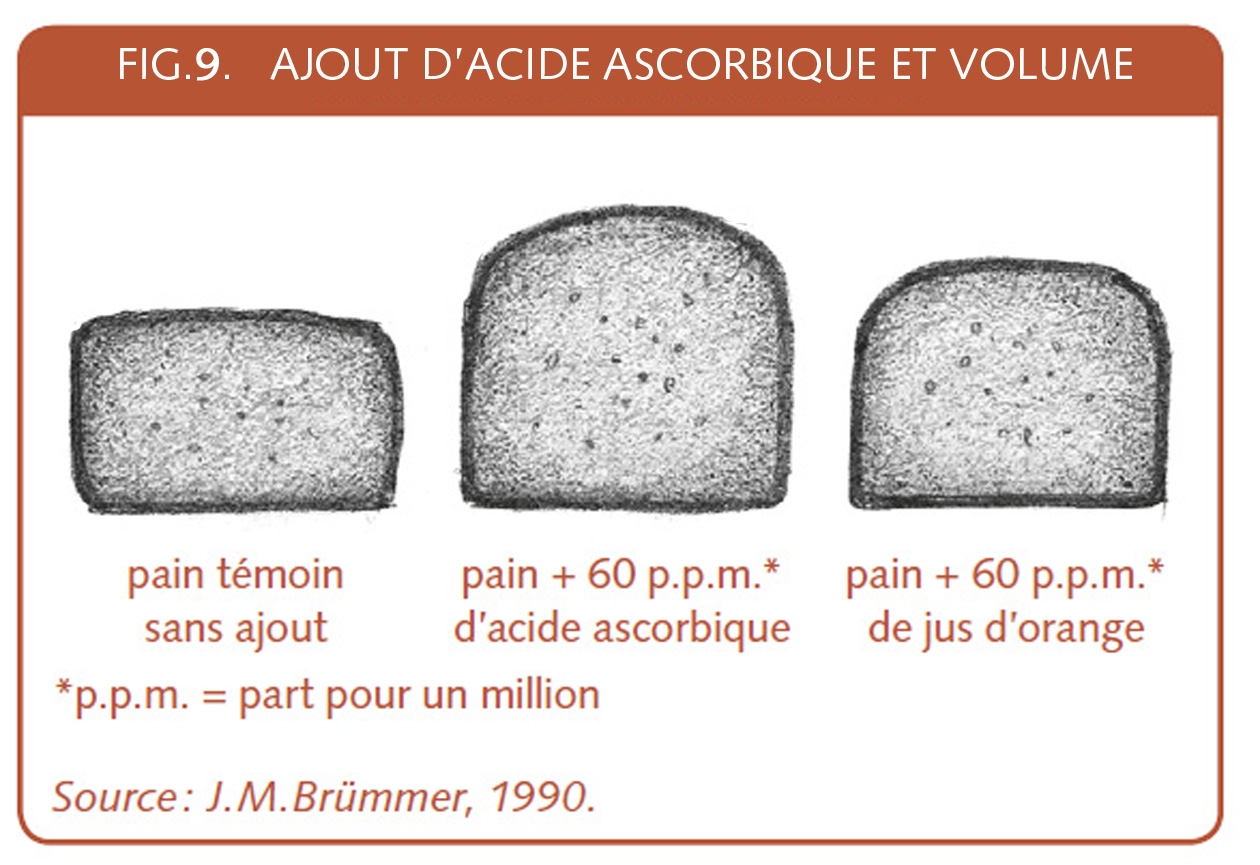

L’acide ascorbique aide à une rapide maturité de la pâte (qui s’obtient en oxydant celle-ci), raffermira les qualités plastiques (le gluten), son emploi s’indique surtout lors de l’usage du pétrissage intensif. Et enfin cet acide permet d’augmenter le volume, comme le réalisait le bromate (fig.8). En 1993, Hubert Chiron cite « la contribution de la boulangerie de l’Ouest aux techniques françaises de panification » et commente la période dite « pain blanc » des années 1960. Il nous permet de comprendre que le couple acide ascorbique/pétrissage intensif, ou pire, le trio acide ascorbique/farine de fève/pétrissage intensif, suroxyda ou « lessiva » les pâtes de pain blanc. Pain qui, dans les années 1950-1960, était réclamé par des consommateurs, pour qui le souvenir des bons de rationnement et des « périodes de pain noir » indiquaient clairement l’orientation à prendre.

Dans cette période, on y parle du passage du pain de 4 livres au poids de 3 livres en France[109]. Cette augmentation de volume opérée par l’ajout d’acide ascorbique masquera les baisses de poids de pains.

On parle aussi de baisse de poids des petits pains (pistolets en Belgique). On retrouve la même réflexion dans un fascicule publicitaire belge de 1973. Là, on rend hommage à un représentant d’une firme d’améliorant, lors de sa mise à la retraite, en signalant sa force de persuasion. Puisqu’il parvint à faire comprendre à l’exposition universelle de Bruxelles en 1958 à « bon nombre de boulangers de ne peser que 1 500 grammes pour les [la balle de pâte de 30] sandwiches au lieu des 2 000 grammes[110] ». Le tout se passant également avec la même apparence au niveau volume et une réduction au niveau du poids du pâton. Notons que pour le pistolet belge à la mie fortement expansée, celui-ci recevra des qualificatifs, de « petite chose molle et cartonneuse » dont le procédé de production « s’enraya sévèrement dans les années 1980 »[111].

C’est ce qui a impliqué également les dispositions prises par la loi belge afin d’éviter les fraudes sur la dénomination faisant passer les pains boulots (de formes allongées vers l’ovale) pour des baguettes (le premier étant réglementé au niveau du prix, l’autre pas). La loi précisait que pour cette raison la baguette devait peser au moins 400 grammes cuite et mesurer onze centimètres aux 100 grammes[112]. Aujourd’hui, les jeunes boulangers belges qui s’installent ont du mal à comprendre cette disposition réglementaire, d’autant que le prix imposé est devenu libre depuis juillet 2004 et surtout qu’avec le même volume de pain, mais un poids moindre, on ne peut plus l’appeler baguette, mais ficelle ou flûte.

Notez que cet article de loi n’est plus tellement contrôlé et qu’il est cité ici, presque pour l’anecdote.

N’empêche qu’avec la baisse du poids du pâton et réduction du temps de travail on arrive au point de lire dans une revue publicitaire, un article dont le titre est on ne peut plus clair « Un pain en 2 h. 30’ au lieu de 3 h. 30’[113] ». Voilà deux arguments, qui par les avantages financiers qu’ils génèrent, font qu’il est bien difficile de porter un regard critique sur cette évolution de la boulangerie qui restera un métier marqué de pénibilité.

Toutefois, professionnellement, la critique ne semble pas inutile à être posée. Tout d’abord, parce que la multiplication des nouveautés (évolution des pétrins et usage d’adjuvants) et les informations plus publicitaires qu’objectives font que la maîtrise technologique exige une plus grande dose de connaissances et compétences. Or quel est le boulanger qui peut prétendre calculer l’effet de l’ajout d’acide ascorbique ? Il faudrait qu’il puisse savoir que la farine qu’il emploie contient cet acide et que celui-ci oxyde la pâte, ce qui n’est pas enseigné. Ce qui implique une révision des « cursus » des cours de théorie professionnelle[114].

L’ajout est indiqué sur le sac de farine. Ce qui est malheureusement plus rarement noté sur l’emballage de l’adjuvant, qui se contente souvent de décrire les avantages de celui-ci. Ensuite la quantité d’acide ascorbique n’est, elle, pratiquement jamais indiquée. Il est vrai que le secteur meunier a très fort souffert de la baisse de la consommation du pain et son outil est largement sous-employé.

La meunerie n’a pas pu dans cet état contraignant laisser s’échapper des pratiques commerciales aussi intéressantes que l’emploi de l’acide ascorbique au seul secteur des fabricants d’adjuvants de panification. Depuis 1993, une des plus grandes meuneries belges proposait à sa clientèle boulangère une gamme de parfois 20 sortes de farine « neutre ». Seule, une des ces farines « neutres » est était exempte de tout ajout. Mais on ne garantit que 10 % de protéines sur cette farine. On voudrait affaiblir la vente de ce type de farine qu’on n’agirait pas autrement. Signalons pour l’objectivité que si notre analyse s’exprimait sur une des plus grandes meuneries belges, c’est parce que celle-ci a plus de transparence que d’autres dans l’étiquetage.

L’indication de la quantité d’additifs dans l’adjuvant ou la farine, n’est malheureusement pas renseignée. à la décharge des firmes indiquons que la formulation de certains additifs ou correctifs ne peut se faire que lors de l’évaluation de la récolte. Ainsi la firme d’adjuvants Puratos déclarait début 1977 dans sa revue publicitaire « Entre-nous », que l’améliorant T 500 en était à la formule n° 853, tant l’évolution technologique et l’évaluation des « crus » de céréales entraînaient des adaptations et des doses différentes.

Pourtant le professeur Calvel[115] signale qu’au Japon, les doses d’additifs sont toujours indiquées sur l’emballage.

On n’est pas étonné, en lisant ce qui précède, que lors des discussions amenant à l’élaboration du décret français pour le pain de tradition en 1993 excluant l’acide ascorbique, Guy Boulet fort impliqué dans sa rédaction et sa reconnaissance confie à Steven Kaplan, les pressions exercées par un « lobby de la Vitamine C[116] ».

Trop de ténacité qui rend la croute gommeuse ou un écaillage excessif de celle-ci après ressuage, voilà des dérives déjà constatées dans l’influence du surdosage d’acide ascorbique ou d’autres agents oxydants dans la farine.

XVI.4.8.3. Autorisé en bio, interdit en tradition

Voilà pour l’aspect technique, pour l’aspect légal, observons par exemple qu’en Belgique le texte de loi de 1985 relatif aux adjuvants pour produits à base de farine précise point 4.1. que doit figurer dans l’étiquetage « un mode d’emploi rédigé de façon telle que l’utilisation conforme de l’adjuvant n’apporte pas dans le produit à base de farine, une teneur en ingrédients ou additifs supérieure a ce qui est autorisé par le règlement en vigueur[117] » , ce qui est interprétable à souhait.

En 2003, dix ans après le décret pain de tradition qui a interdit son ajout, des chercheurs posent clairement la question « L’acide ascorbique est-il un additif ? ». Les auteurs nous précisent que les doses au kilo de farine augmentent suivant les processus, en panification en direct (20 à 60 ppm), au processus mettant en jeu la congélation (150 à 200 ppm), en passant par les processus de pousse lente (60 à 80 ppm) et de blocage au froid positif à 2 °C (80 à 100 ppm). Dans les conclusions, les chercheurs se demandent si l’on ne doit pas accepter « l’auréole » de vitamine C, pour que l’acide ascorbique prenne le statut d’auxiliaire technologique[118].

Par sa disparition assez importante à la cuisson, on ne peut dispenser l’action de l’acide L-ascorbique du manque de publicité sur l’emballage puisqu’il n’est pas utilisé en « raison de sa propriété vitaminique[119] ».

Dans la réalité, l’usage de l’acide ascorbique en panification prouve à souhait :

- Le manque de transparence des firmes « para-boulangères » et aussi parfois le peu de clarté des textes légaux. Ajoutons que déontologiquement, on ne peut appeler un élément « vitamine » que si cet élément est indispensable du point de vue général aux besoins de l’organisme, ce qui dans le cas qui nous occupe n’a pas lieu, du fait de la destruction de la vitamine C à la cuisson.

- Le cumul des doses insérées dans la farine et l’adjuvant.

- L’emploi possible d’autres adjuvants oxydants dans les pains spéciaux.

- L’usage d’un pétrissage intensif, suroxydant.

- Le surdosage de levures et ainsi de fermentation trop oxydante.

- La possibilité du boulanger qui employait à l’époque l’ajout d’une « pilule » de vitamine C au pétrissage, d’où parfois cette ancienne expression de « pain à la pilule ».

Tout cela additionné organise plus une dérive technologique qu’une compétence professionnelle.

Et puis justement, professionnellement, posons-nous la question, quelle est la place de l’acide ascorbique dans une panification naturelle (I.4) ?

Tout d’abord, signalons que les actes législatifs posés par les fonctionnaires représentant les états membres de la CE pour rédiger l’annexe de la directive européenne bio 2092/91 ne se sont pas fait en étudiant la réglementation produit alimentaire par produit alimentaire (de manière dite verticale), mais par ingrédients ajoutés (de manière dite horizontale). Ce qui handicape la critique portée spécifiquement sur l’acide ascorbique en panification dite biologique, puisque nous l’avons vu son rôle en boulangerie est à l’opposé de l’action d’agent anti-oxydant dans laquelle la classification du code européen des additifs le classe ; acide ascorbique et ses sels, soit E 300 à E 303.

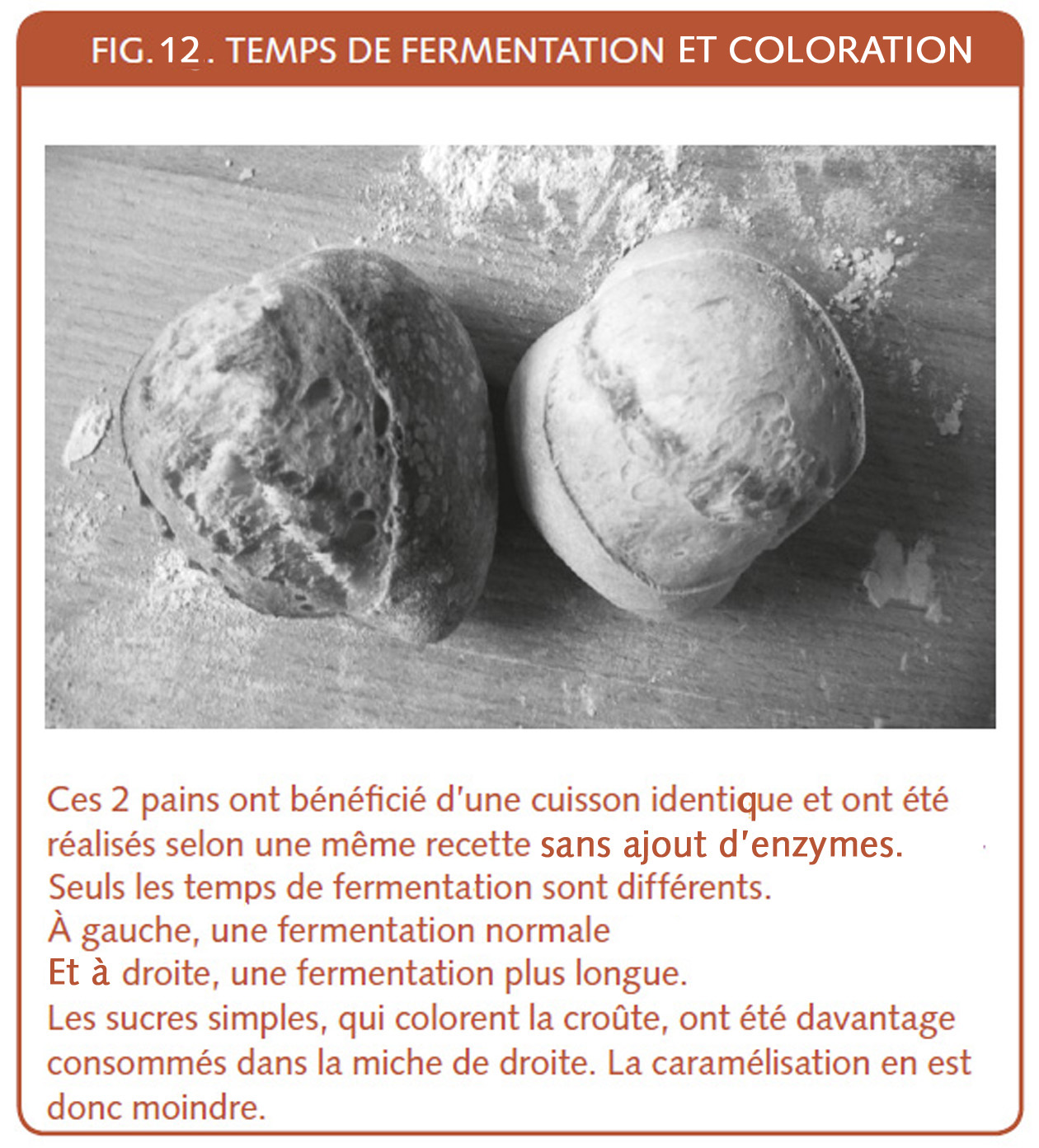

Deuxième observation, plus pour les boulangers se revendiquant de la panification « biologique ». Ceux-ci visent généralement à favoriser l’activité biologique de la pâte, ce qui leur permet d’essayer d’éviter l’emploi d’additifs et de privilégier le recours aux méthodes de panification naturelle (par exemple ; fermentation au levain naturel, autolyse de la pâte, respect des temps de fermentation, pétrissage lent, etc.). Méthodes de panifications naturelles qui seront de la sorte approfondies et non laissées pour compte.