Chapitre xXI. CHOIX de FOUR et de CUISSON

XXI.1. Définition de « cuisson dans un four maçonné ».

Choisir sa cuisson, c’est choisir son type de four et c’est souvent le choix qui pose le plus question lors de la création d’une boulangerie. Pour quel four opter ? Quelle énergie utiliser ? Quel espace de cuisson prévoir ?

Et au final, combien tout cela va-t-il coûter ?

C’est la pièce maîtresse du fournil et, souvent, le budget dont on dispose brise des projets échafaudés sur une image : celle du boulanger enfournant dans la gueule d’un four à bois. Si l’on recherche l’authenticité, c’est vers ce type de four que régulièrement l’on se tourne.

Un peu comme le pétrissage manuel permet d’approfondir les bases techniques du pétrissage, même lorsqu’il est mécanique, le four ancestral nous aidera à mieux réfléchir les bases techniques de la cuisson, même si on utilise d’autres fours.

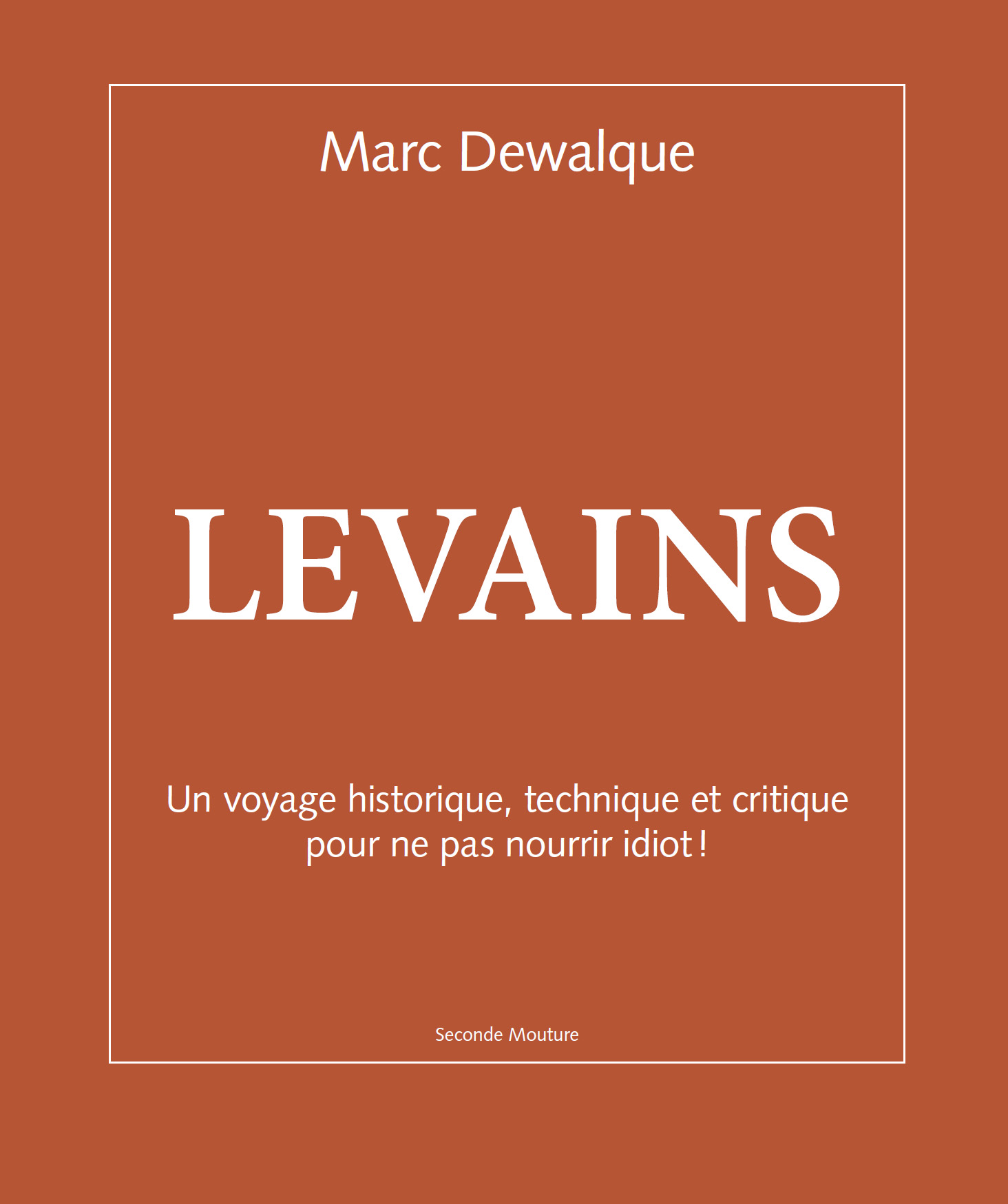

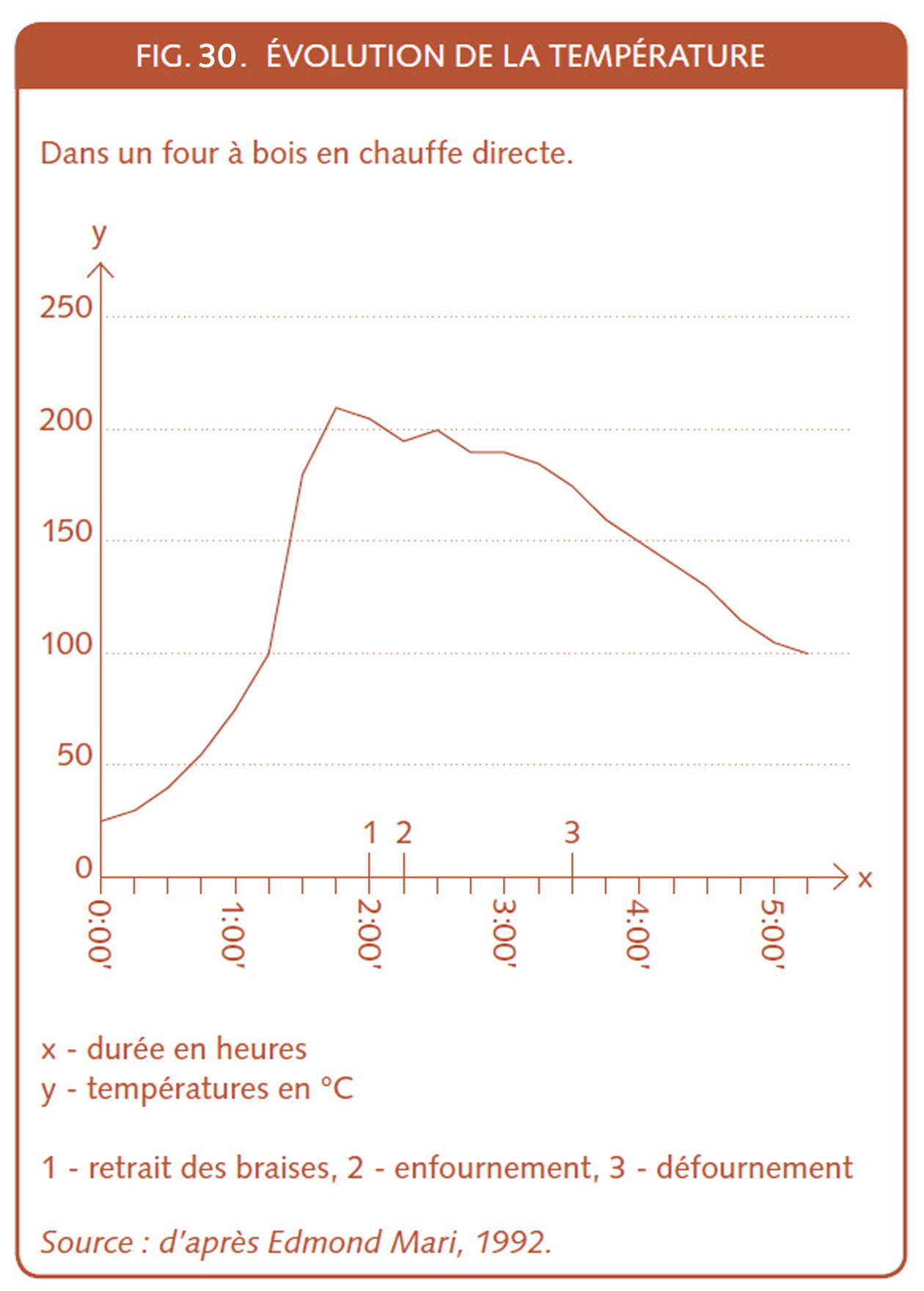

Mais en fait, plus qu’un four dit « à bois », il s’agit d’un four maçonné, massif (entre 40 et 90 tonnes de matériaux), composé de la sole, des rives et de la voûte, ainsi que murs et sable d’enceinte, qui accumule l’énergie et cuit inévitablement à chaleur tombante (fig.1), puisque l’on ne peut pas chauffer à nouveau pendant la cuisson. Il est clair pour ceux qui sont passés d’une chauffe en indirecte à une chauffe en directe que la croûte du pain y gagne beaucoup.

Mais en fait, plus qu’un four dit « à bois », il s’agit d’un four maçonné, massif (entre 40 et 90 tonnes de matériaux), composé de la sole, des rives et de la voûte, ainsi que murs et sable d’enceinte, qui accumule l’énergie et cuit inévitablement à chaleur tombante (fig.1), puisque l’on ne peut pas chauffer à nouveau pendant la cuisson. Il est clair pour ceux qui sont passés d’une chauffe en indirecte à une chauffe en directe que la croûte du pain y gagne beaucoup.

La cuisson au sein d’un espace chaud, c’est toute la différence qui existe entre les termes anglais baking et cooking ou allemands backen et kochen. Nuance qui n’existe pas pour le mot « cuisson » dans la langue française. C’est cuire dans un espace chaud. L’air chaud n’y est pas amené et renouvelé dès que la température baisse.

Dans l’idéal, la cuisson dans le four « consomme » la chaleur emmagasinée par une masse qui entoure la pièce à cuire. Le plus important a considéré pour la cuisson au four est l’enceinte close, il convient de s’interroger sur le type de chaleur nécessaire et sur l’intensité ou la douceur de la chauffe dit J.-Ph. Derenne[1]. Pour passer par une métaphore, la cuisson où la flamme lèche presque le produit à cuire, type grillades, est à l’opposé de la cuisson ou c’est la chaleur emmagasinée qui cuit l’aliment.

La continuité de la chauffe dans un four si elle peut être vivace au début, s’atténue, ce qui est inévitablement vécu pour les fours en chauffe directe.

Un aliment cuit sur une cuisinière ne reçoit la chaleur que par conduction.

La conduction, c’est lorsque deux corps ont des chaleurs différentes, la partie la plus chaude va transmettre la chaleur à la partie la plus froide jusqu’à ce que cela s’équilibre en température entre les deux corps[2]. Un principe général, le froid attire la chaleur, on le remarque aussi avec les pâtes que l’on fait plus chaudes en hiver, qui, si on ne les couvre pas, vivent l’échange thermique de manière intense au point de refroidir plus vite qu’une pâte plus tiède.

Dans la transmission de la chaleur qu’un pain vit par la conduction, le dessous du pain cuira plus vite que le dessus. Puis les températures du pain et de l’emplacement où il a été posé s’équilibreront et ce sera la partie supérieure qui commencera à cuire de manière plus importante. Ce qui nous permet de comprendre que beaucoup d’anciens boulangers pratiquaient ce geste, fastidieux pour certains, de changer les pains de place pour qu’ils aient plus de fond, du moins lorsqu’ils en manquent.

Évidement la conductibilité est différente suivant le type de corps thermophiles ou pas; dans les métaux, on sait que le cuivre est celui qui réalise le meilleur transfert de chaleur. Ici pour le four, les matériaux sont la pierre et la pièce à cuire est la pâte. La pierre est dite réfractaire justement à cette conductibilité, elle doit emmagasiner la chaleur le plus doucement possible. L’épaisseur et la composition de la sole du four sont donc des qualités importantes dans le choix d’un four.

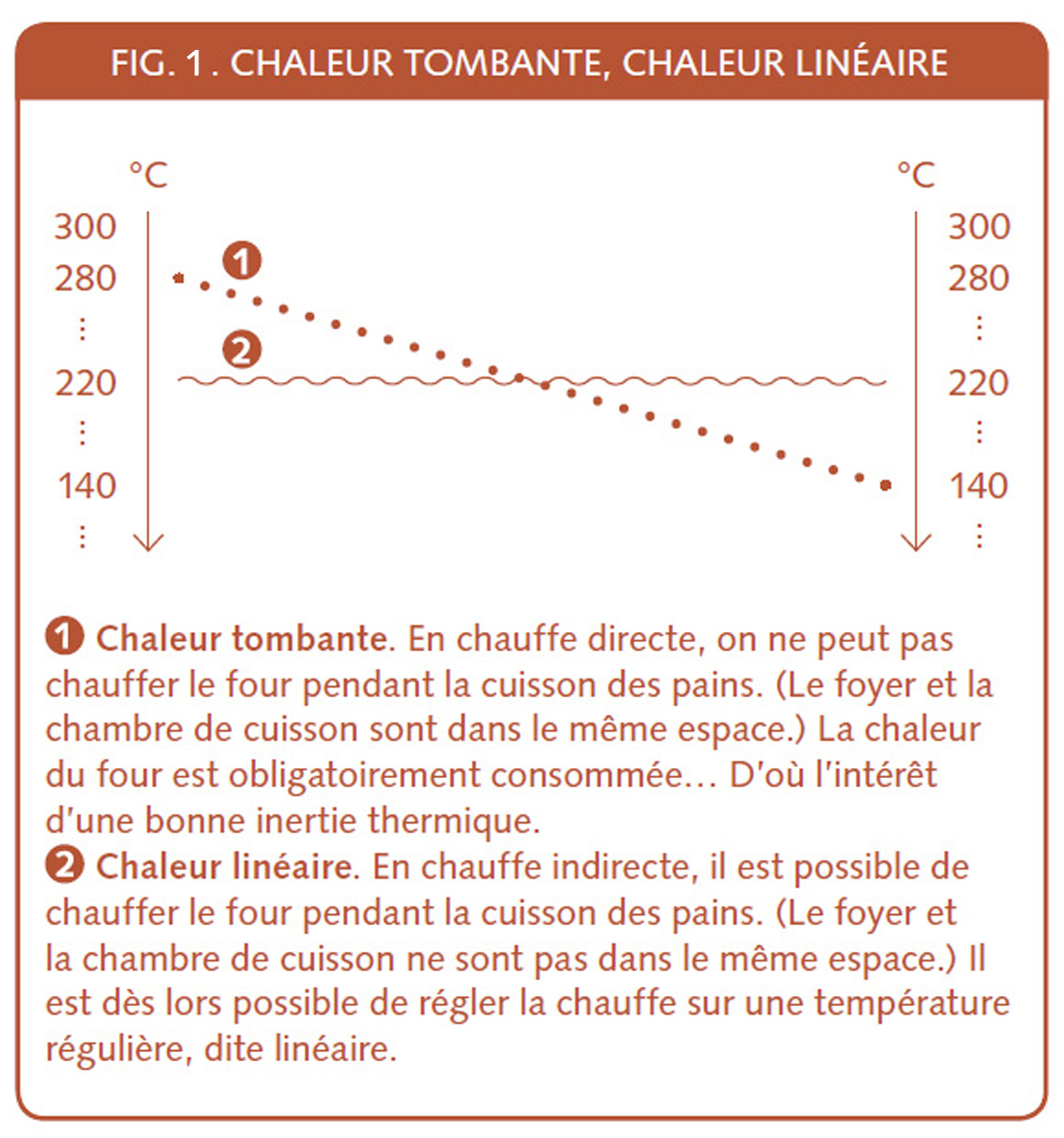

À la différence de la cuisson par la seule conduction (type cuisinière), la cuisson au four ajoute les vecteurs ; rayonnement et convection.

À la différence de la cuisson par la seule conduction (type cuisinière), la cuisson au four ajoute les vecteurs ; rayonnement et convection.

La transmission de la chaleur par rayonnement (IX.12) peut se comprendre en prenant l’exemple des rayons du soleil. À sa surface, notre « plus grosse étoile » a une chaleur d’environ 5 500 °C. La distance entre le soleil et la terre (près de 500 millions de kilomètres) et les couches de l’atmosphère nous rendent le rayonnement de son feu, supportable.

Pour prendre une expérience tirée du fournil, on peut repérer jusqu’à quel « rayon » le feu du foyer est tolérable, lorsque l’on doit, par exemple, remettre sur le tas de braises une bûche qui a roulé hors des flammes.

La chaleur par rayonnement peut être mesurée par les ondes qu’elle émet appelées infrarouges (soit, en dessous du rouge) parce qu’inférieures à la vitesse de lumière visible, le rouge.

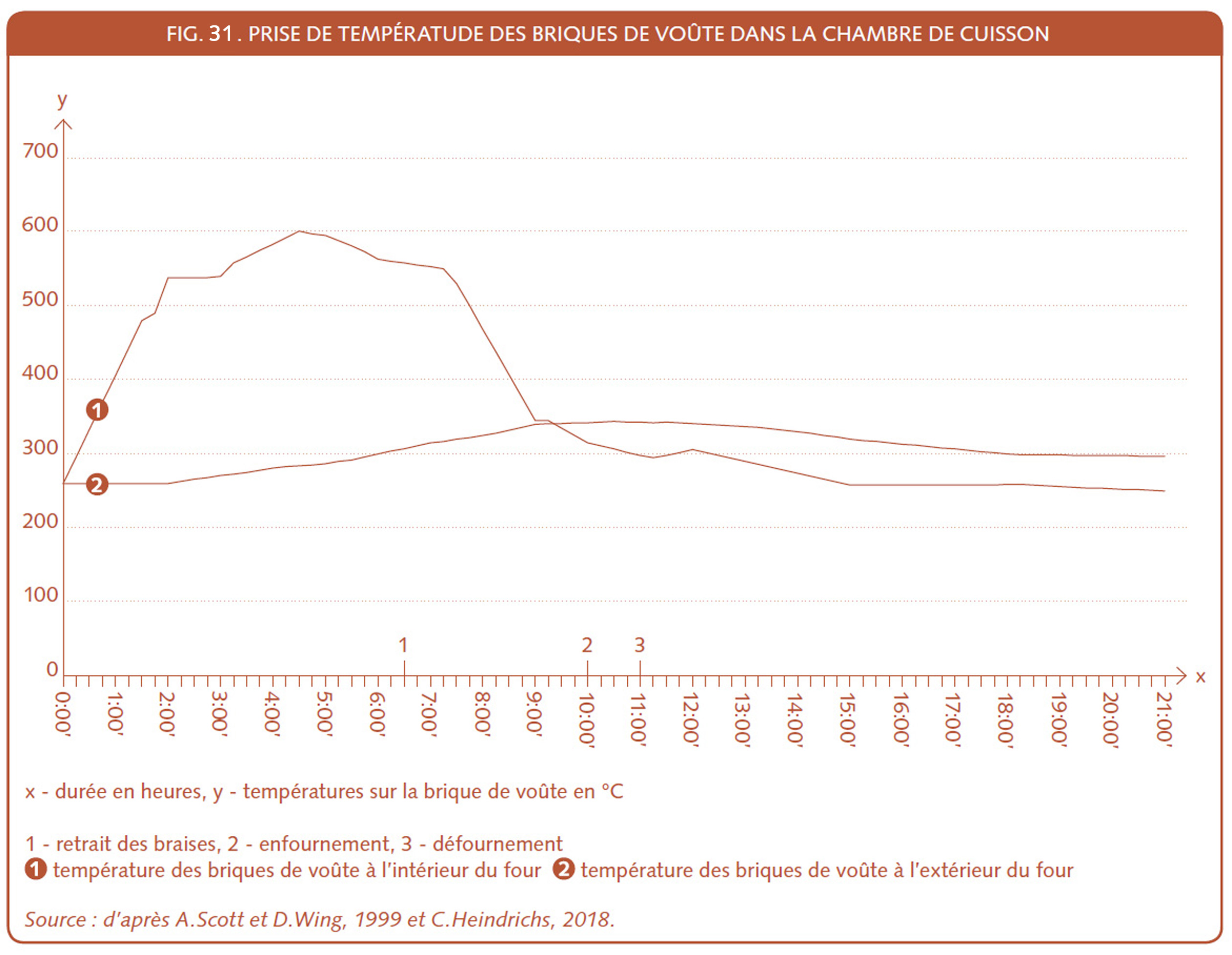

Comme nous le montre la figure 2, dans un four maçonné, la chaleur rayonne à partir de la voûte et un peu aussi des côtés. D’où l’importance de l’épaisseur et de la qualité des matières composant ces voûte et rives, ainsi que la hauteur de la voûte (XXI.7.6).

Côté réception de la chaleur par radiation, la matière qui absorbe les rayonnements est la pâte à pain composé des 15 % d’humidité de la farine et de l’ajout d’eau hydratant la pâte (soit 60 à 70 %). Ce qui nous donne un corps pâteux entre 47 et 50 % d’humidité totale. La chaleur est transmise par rayonnement de la surface vers l’intérieur de la masse de pâte à pain[3].

Le troisième type de transmission de chaleur se réalise par convection : c’est quand un corps et un flux se trouvent en contact alors qu’ils ont des températures différentes. Il existe une convection dite vive lorsque le corps, en l’occurrence le pain, est mis en contact avec un flux chaud le long de ses parois. Cette convection vive des flux sera influencée par l’ouverture ou non des portes du four ou des ouras et l’introduction de la vapeur au début de la cuisson, puis par les vapeurs de cuisson.

L’atmosphère à l’intérieur d’une chambre de cuisson est tout sauf un calme plat.

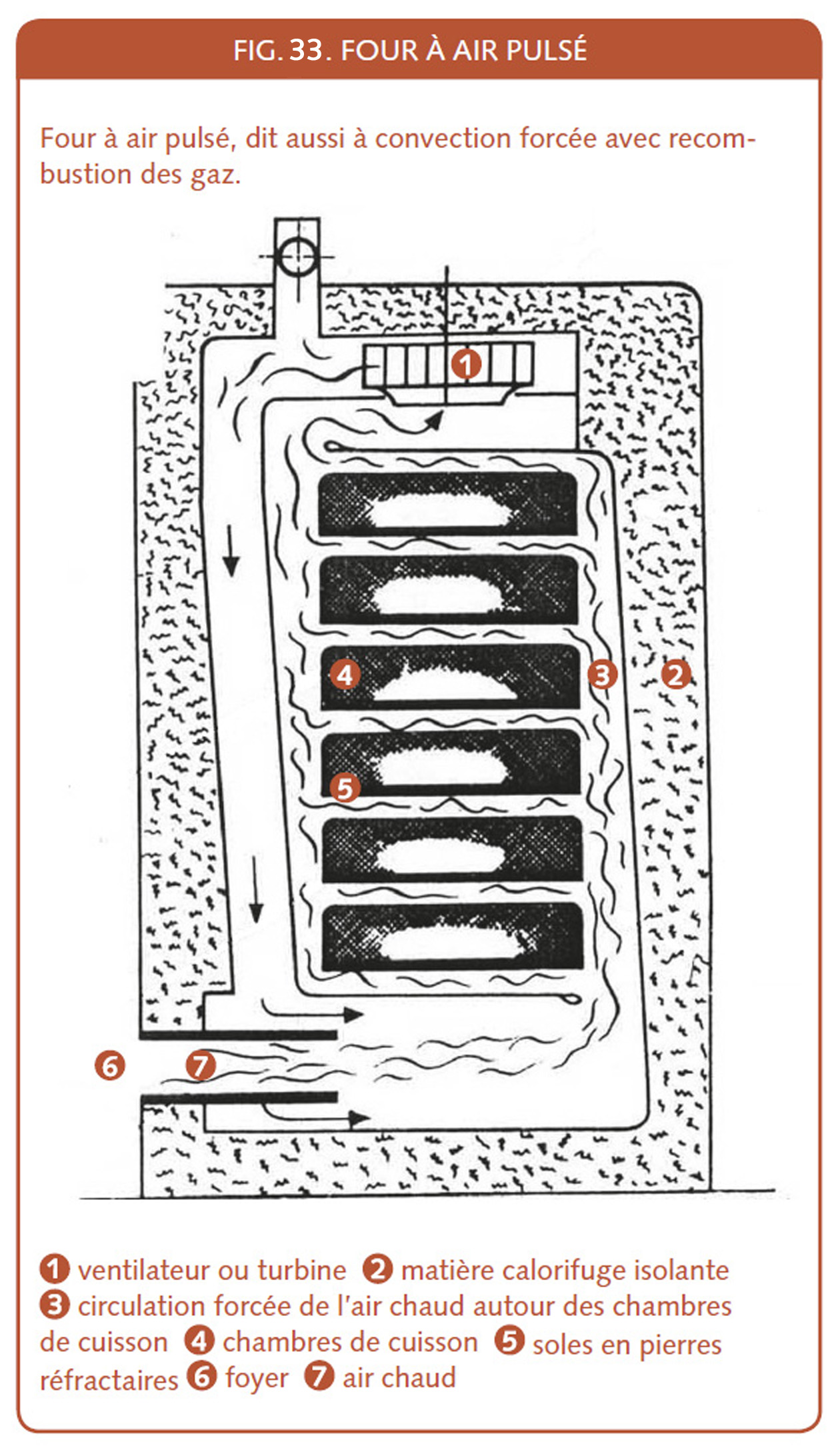

La convection forcée, c’est lorsque le flux (d’air chaud) est mis mécaniquement en mouvement. C’est le cas dans les foyers où les gaz chauds circulent à l’aide d’une turbine ou d’un gros ventilateur dans les fours dits pour cette raison à convection forcée.

On s’apercevra plus loin (XXI.8.6), lorsque l’on parlera du temps de pose, combien ces trois formes de transmission de la chaleur doivent s’équilibrer entre elles pour les fours à chauffe directe.

Au début de mon installation comme patron boulanger-pâtissier, en 1969, j’étais étonné de l’expression employée par les plus âgés de la clientèle pour apprécier la qualité de leur boulanger. Ils le formulaient en disant : « Il cuit bien ». J’ai mieux mesuré ensuite la portée de ce propos.

Au début de mon installation comme patron boulanger-pâtissier, en 1969, j’étais étonné de l’expression employée par les plus âgés de la clientèle pour apprécier la qualité de leur boulanger. Ils le formulaient en disant : « Il cuit bien ». J’ai mieux mesuré ensuite la portée de ce propos.

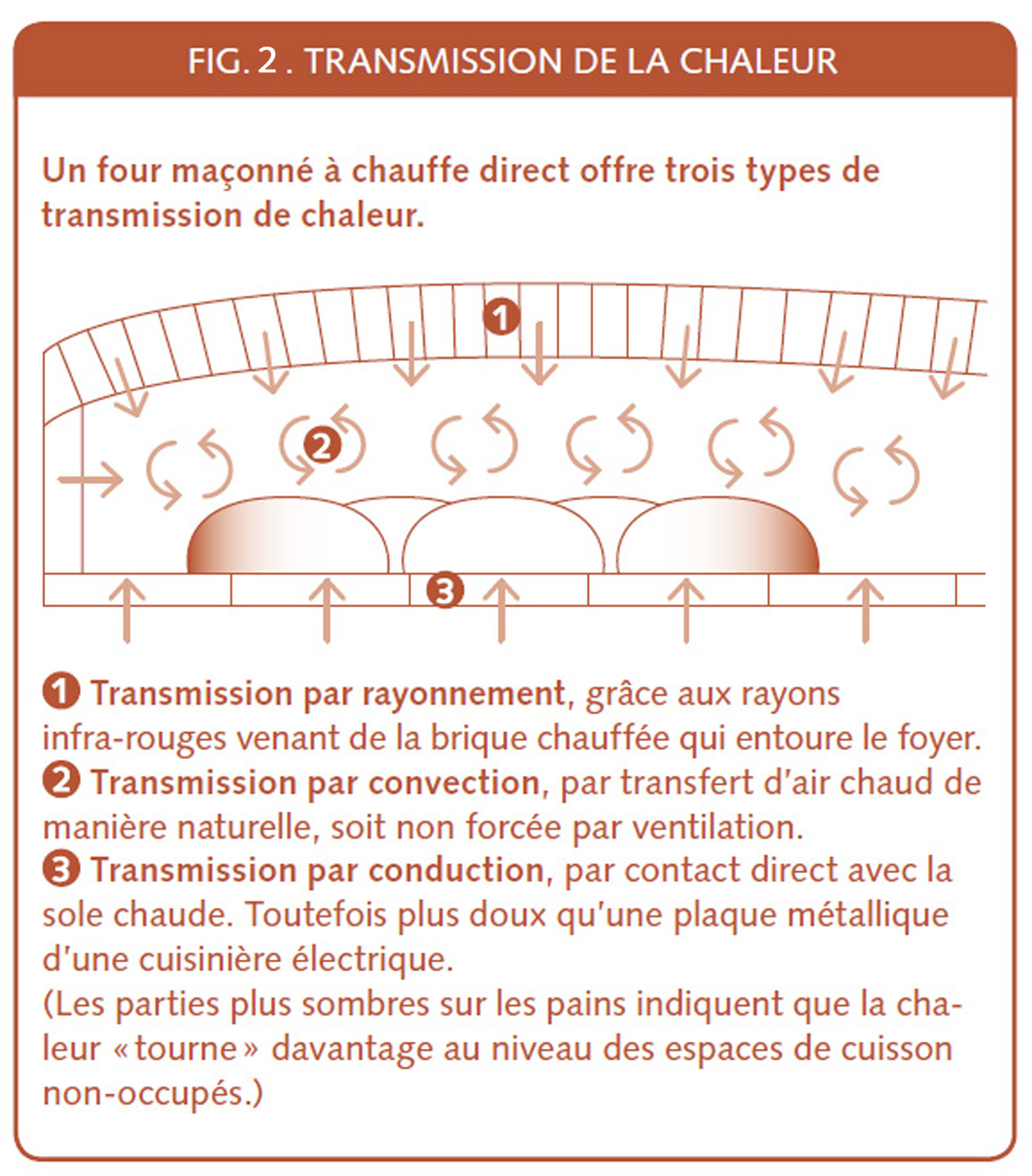

Il est vrai que le boulanger d’autrefois se contentait de cuire les pâtes, c’était sa seule compétence. On lui apportait la pâte et il était payé pour la cuisson.

Dans un vieux dictionnaire wallon-français de 1793 le « cûxheje » (la cuisson) était l’expression employée pour « l’action de la chaleur qui sert à cuire ou pour le prix qu’on paye au boulanger pour cuire le pain ». Comme le boucher n’était payé que pour le « touweje » (l’action d’abattre la bête) qui était, selon l’usage, « le salaire qu’on donne à un boucher pour tuer la bête[4] ».

Cet usage est aussi une explication de ce vieux tableau du boulanger corniste, sonnant pour annoncer à ses clients que son four est prêt pour enfourner les pâtes, ou alors pour signaler que la cuisson est finie et qu’ils peuvent venir reprendre le fruit de la cuisson[5].

On le voit sur une peinture à l’huile de 1681 du hollandais Job Adriaensz Berckheyde (fig. 3), assez connue, De hetebroodblazer, soit le boulanger qui appelle pour signaler que le pain est cuit.

Les fours qui n’ont pas suffisamment de masse n’emmagasinent pas la chaleur et de ce fait n’ont pas assez d’inertie thermique pour bien cuire à cœur. On peut le vérifier avec les cuissons de viandes qui restent plus juteuses après leur passage en four de masse, puisqu’il ne faut pas renouveler la source de chaleur. En simplifiant beaucoup pour faire passer l’idée, on pourrait dire qu’avec les nouveaux fours on tend vers une cuisson type « lance-flamme », en s’écartant de la qualité de cuisson boulangère, avec une chaleur accumulée et contenue.

Au fil du temps, la cuisson en chaleur tombante lentement accumulée et restituée a été remplacée par une cuisson réglée sur une certaine température, sans réfléchir à l’ambiance chaleur que l’on génère et qu’il faut renouveler trop souvent dans les fours modernes (XXI.10).

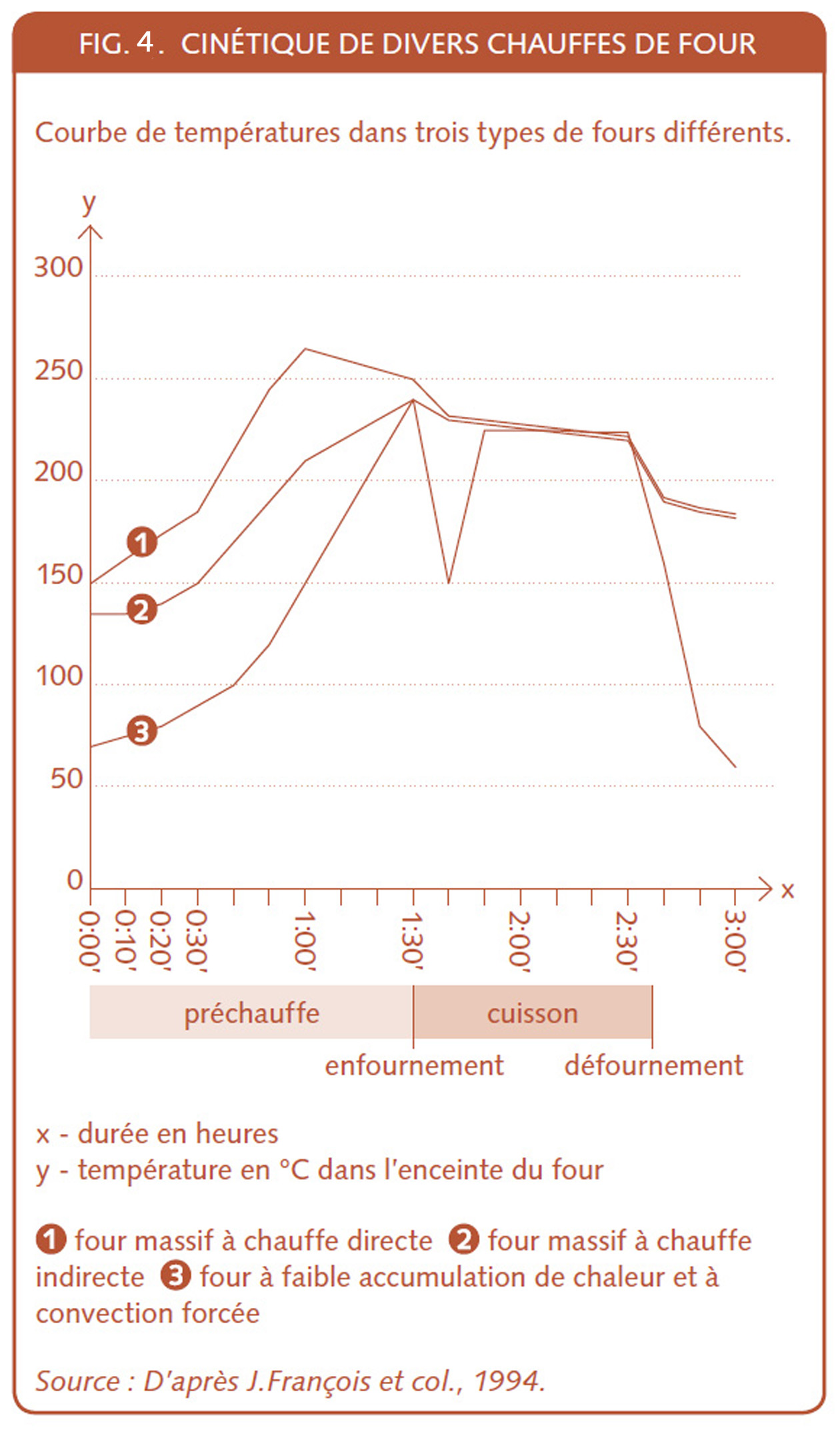

Pour comprendre la différence entre four maçonné et tôlé-isolé avec un schéma moins caricatural (fig.4), il suffit de comparer la cinétique (ici, l’évolution de la température) de trois fours : massifs à chauffe directe (foyer et chambre de cuisson dans la même pièce), massifs à chauffe indirecte (foyer et chambre de cuisson séparée) et enfin, ceux dont la chauffe est dite à convection forcée pour lesquels l’enfournement se fait à l’aide de chariots, typiques des terminaux de cuisson.

Pour la mise à température à partir d’un four froid (en quelque sorte, une part importante du rendement calorique), il existe un net avantage au four à convection forcée qui après une demi-heure arrive à la température de cuisson, contre une heure à une heure et demie en four en indirect et une heure et demie à deux heures pour le four en direct. Ce que la figure 4 ne compare pas bien, ce sont les températures de départ de la chauffe. Puisque si le four massif ne monte pas bien en température, il ne descend pas rapidement non plus en température. Cela devient un avantage, si du moins on fait plusieurs fournées sur la journée et que les panifications sont quotidiennes. Là où il fallait deux heures pour arriver à la température de cuisson, il ne faut plus que vingt à trente minutes dans les chauffes suivantes. Un fournier (entendez : constructeur de four) dit d’un four massif, qu’il faut 45 minutes pour passer de 140 °C à 350 °C et que, pendant la nuit, la température ne tombe que de 200 °C à 140 °C[6].

Pour la mise à température à partir d’un four froid (en quelque sorte, une part importante du rendement calorique), il existe un net avantage au four à convection forcée qui après une demi-heure arrive à la température de cuisson, contre une heure à une heure et demie en four en indirect et une heure et demie à deux heures pour le four en direct. Ce que la figure 4 ne compare pas bien, ce sont les températures de départ de la chauffe. Puisque si le four massif ne monte pas bien en température, il ne descend pas rapidement non plus en température. Cela devient un avantage, si du moins on fait plusieurs fournées sur la journée et que les panifications sont quotidiennes. Là où il fallait deux heures pour arriver à la température de cuisson, il ne faut plus que vingt à trente minutes dans les chauffes suivantes. Un fournier (entendez : constructeur de four) dit d’un four massif, qu’il faut 45 minutes pour passer de 140 °C à 350 °C et que, pendant la nuit, la température ne tombe que de 200 °C à 140 °C[6].

Autre point à repérer dans ce schéma : pour les fours à convection, l’enfournement d’un chariot avec son contenu fait chuter la température, il faut donc rapidement compenser cette perte de chaleur, ce qui a tendance à moins bien cuire à cœur.

Il existe deux types de four maçonné et à bois.

En France, pour beaucoup, et surtout au regard de plusieurs jugements et interprétations officiels, notamment l’arrêt de la cour de cassation du 17 janvier 1983, on induit le consommateur en erreur lorsque l’on évoque l’appellation « cuit au feu de bois » et que le foyer peut chauffer de manière continue le four. Là où la flamme n’entre pas en contact avec la pièce où l’on cuit le pain, en cuisson dite « indirecte », on ne peut se prévaloir d’une « cuisson au feu de bois[7] ».

Plus qu’un autre four, celui à chauffe directe au feu de bois permet à chaque boulanger de repenser la cuisson en professionnel, de revenir à la démarche de base, à une recherche de compréhension par ces sens, que l’on ne cesse d’évaluer lors des cuissons.

XXI.2. L’évolution dans les choix de cuisson et d’énergie.

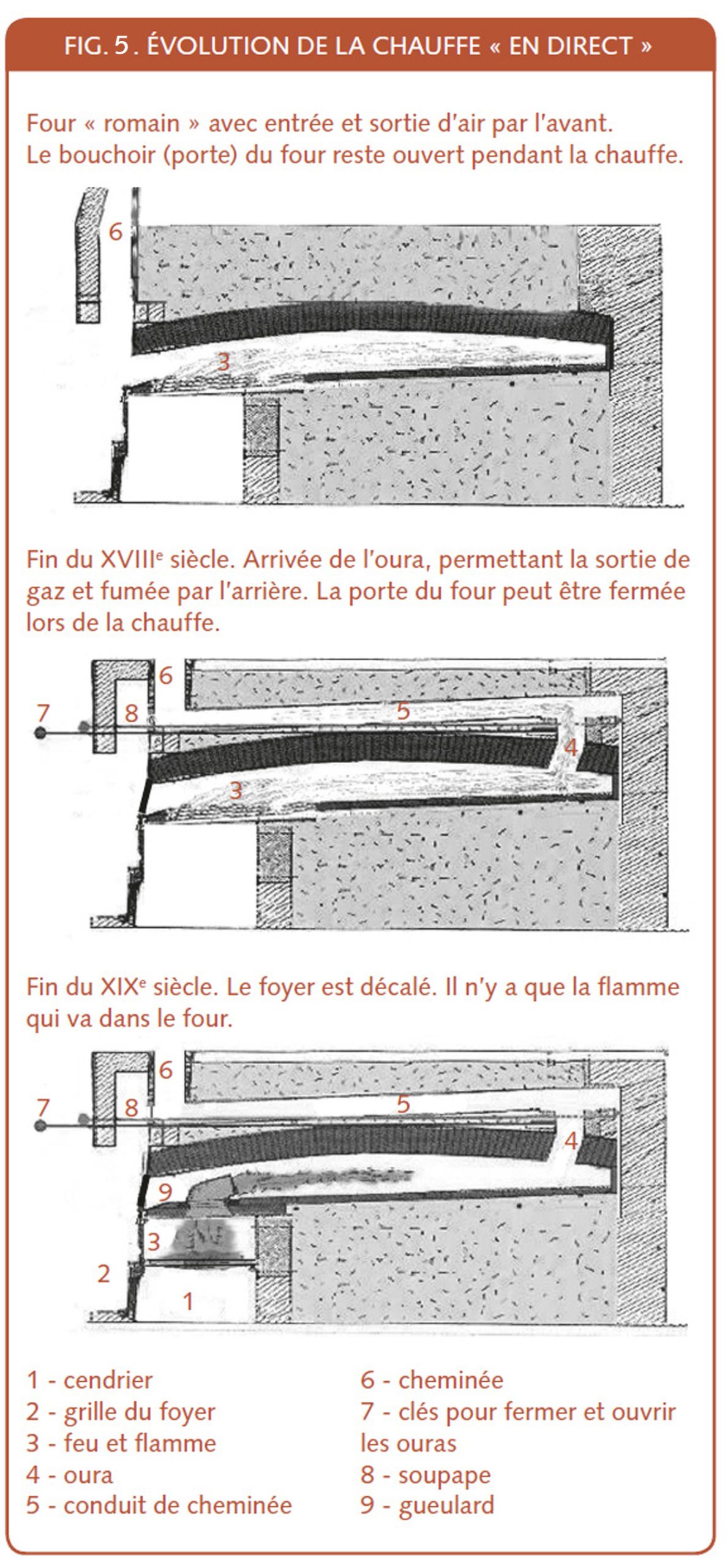

Lorsque l’on dépassera la cuisson de pâtes dans la cendre et sur les pierres plates chauffées, on arrive à créer un espace conservant la chaleur dans une enceinte d’argile ou de pierre ; le four [8]. Il sera d’abord à chauffe direct et n’a guère connu d’évolution depuis l’époque romaine, l’appellation « four romain » encore attribuée de nos jours, le prouve.

Le 24 août de l’an 79, l’éruption du Vésuve à Pompéi près de Naples, par l’ensevelissement sous des sédiments volcaniques, nous permet d’attester déjà de four de ce type au premier siècle de notre ère.

Il faut attendre les xviie et xviiie siècles pour que la panification soit de moins en moins une tâche ménagère, surtout dans les grandes agglomérations. On verra alors des fours de taille plus importante, principalement dans les hospices et chez les propriétaires terriens qui devaient nourrir les journaliers. La taille du four restera toutefois limitée à la tâche du pétrissage de pâte dépassant rarement les 100 kilos. Et plutôt que d’augmenter l’espace de cuisson, on construisait un autre four à côté, afin de bien ajuster l’apprêt de la fermentation à la montée de température de cuisson. Parmentier décrit bien la problématique vécue par les boulangers au xviiie siècle utilisant la chauffe en directe[9] : « Il vaut infiniment mieux que ce soit le four qui attende après la pâte, que celle-ci après le four, parce que si on est encore à temps pour conserver et entretenir la chaleur de ce dernier, on n’a pas une ressource semblable au sujet de la pâte dont l’apprêt commencé se suspend et s’arrête difficilement ».

Il faut attendre les xviie et xviiie siècles pour que la panification soit de moins en moins une tâche ménagère, surtout dans les grandes agglomérations. On verra alors des fours de taille plus importante, principalement dans les hospices et chez les propriétaires terriens qui devaient nourrir les journaliers. La taille du four restera toutefois limitée à la tâche du pétrissage de pâte dépassant rarement les 100 kilos. Et plutôt que d’augmenter l’espace de cuisson, on construisait un autre four à côté, afin de bien ajuster l’apprêt de la fermentation à la montée de température de cuisson. Parmentier décrit bien la problématique vécue par les boulangers au xviiie siècle utilisant la chauffe en directe[9] : « Il vaut infiniment mieux que ce soit le four qui attende après la pâte, que celle-ci après le four, parce que si on est encore à temps pour conserver et entretenir la chaleur de ce dernier, on n’a pas une ressource semblable au sujet de la pâte dont l’apprêt commencé se suspend et s’arrête difficilement ».

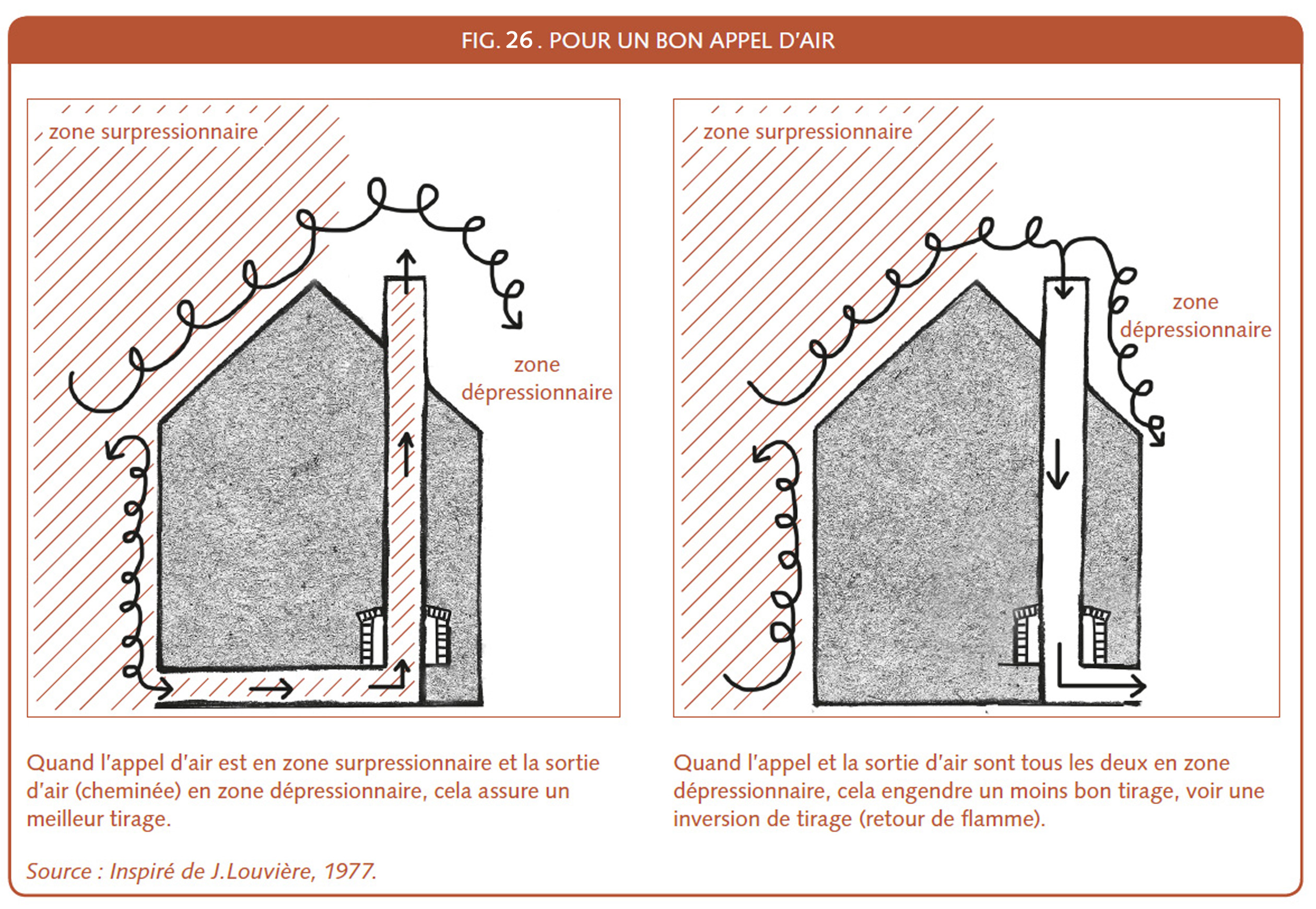

Dans ces fours plus grands, vers le xviiie siècle, l’évacuation de l’air chaud et des fumées ne se fait déjà plus par l’avant (fig.5) avec la chauffe se pratiquant porte ouverte, où fumée et vapeur se disputent l’étroit passage. En bas l’air entre pour nourrir le feu d’oxygène, en haut la fumée sort. L’évolution c’est qu’au fond du four le fournier place les « ouras » (ouvertures de conduit de fumée qui rejoignent la cheminée principale) qui améliorent le tirage d’air de la flamme qu’il faut projeter du foyer, souvent disposé à l’avant du four, jusqu’à l’arrière de la chambre de cuisson. On peut de cette manière boucher l’ouverture du four pendant le temps de chauffe et éviter de polluer l’atmosphère du fournil.

Dans les années 1890, le foyer décalé avec gueulard fait son apparition. Le « gueulard », on l’appelait autrefois « phare mobile », « phare basculant ». Ou encore on dénommait ce type de four, « à buse[10] ».

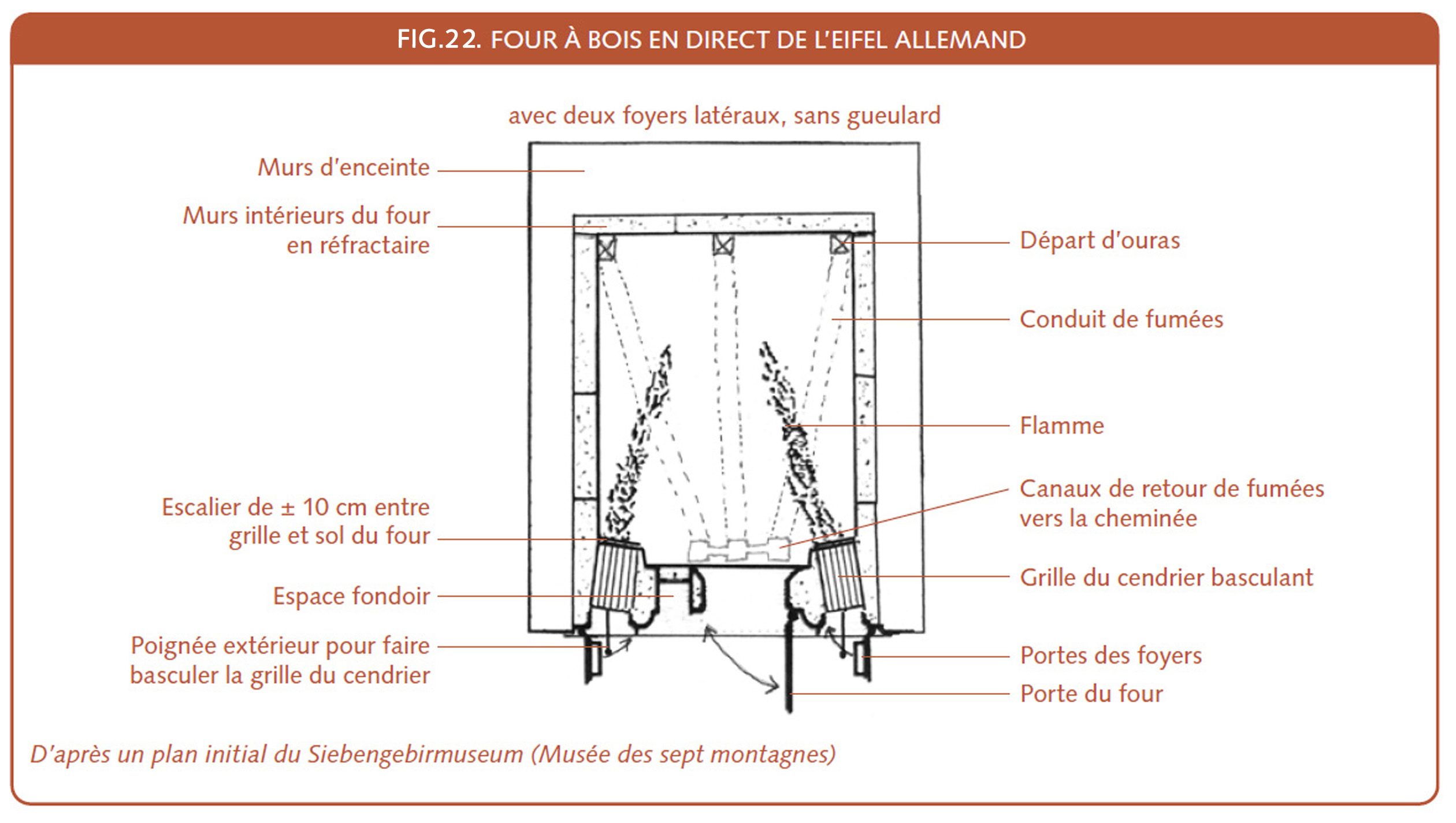

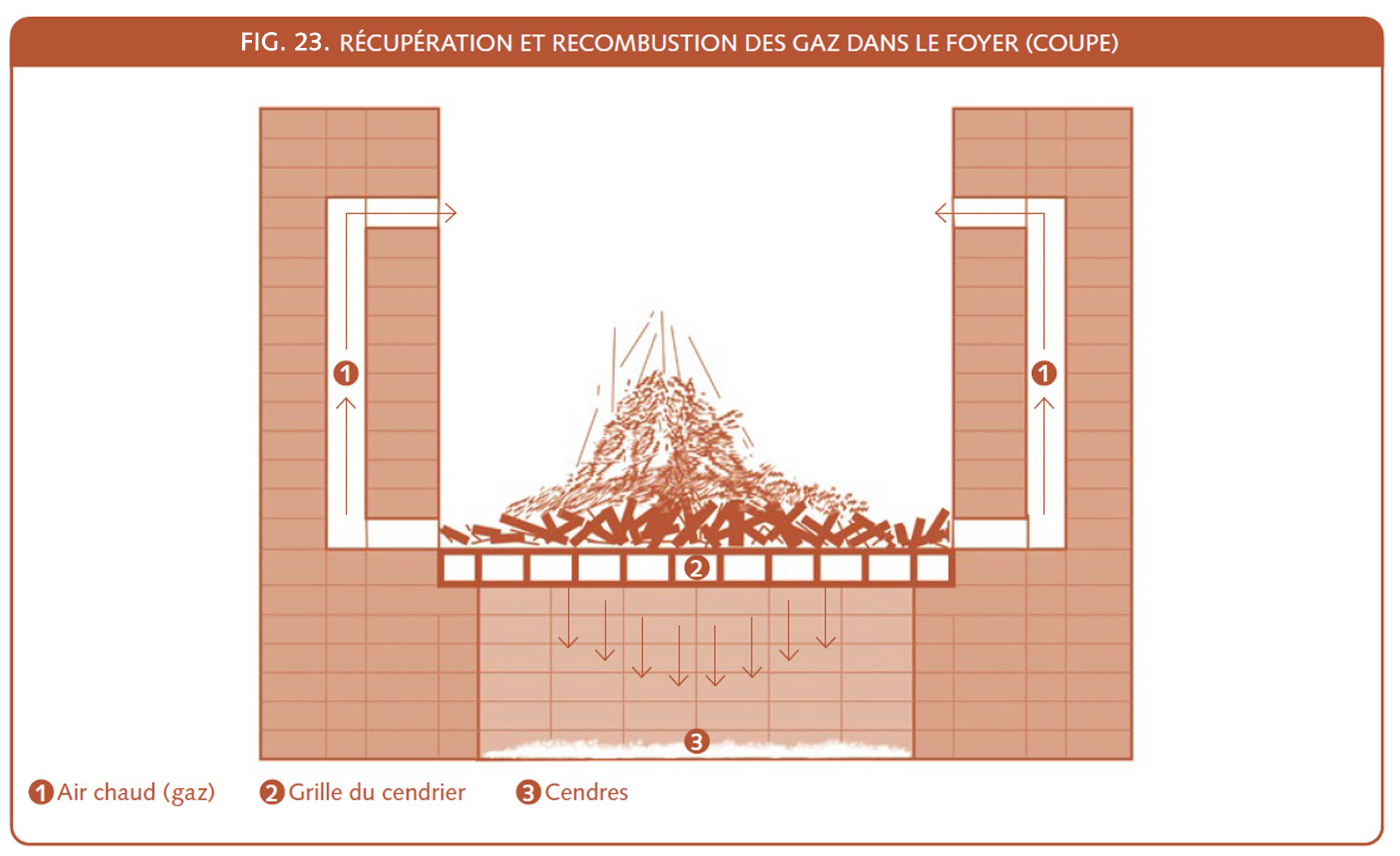

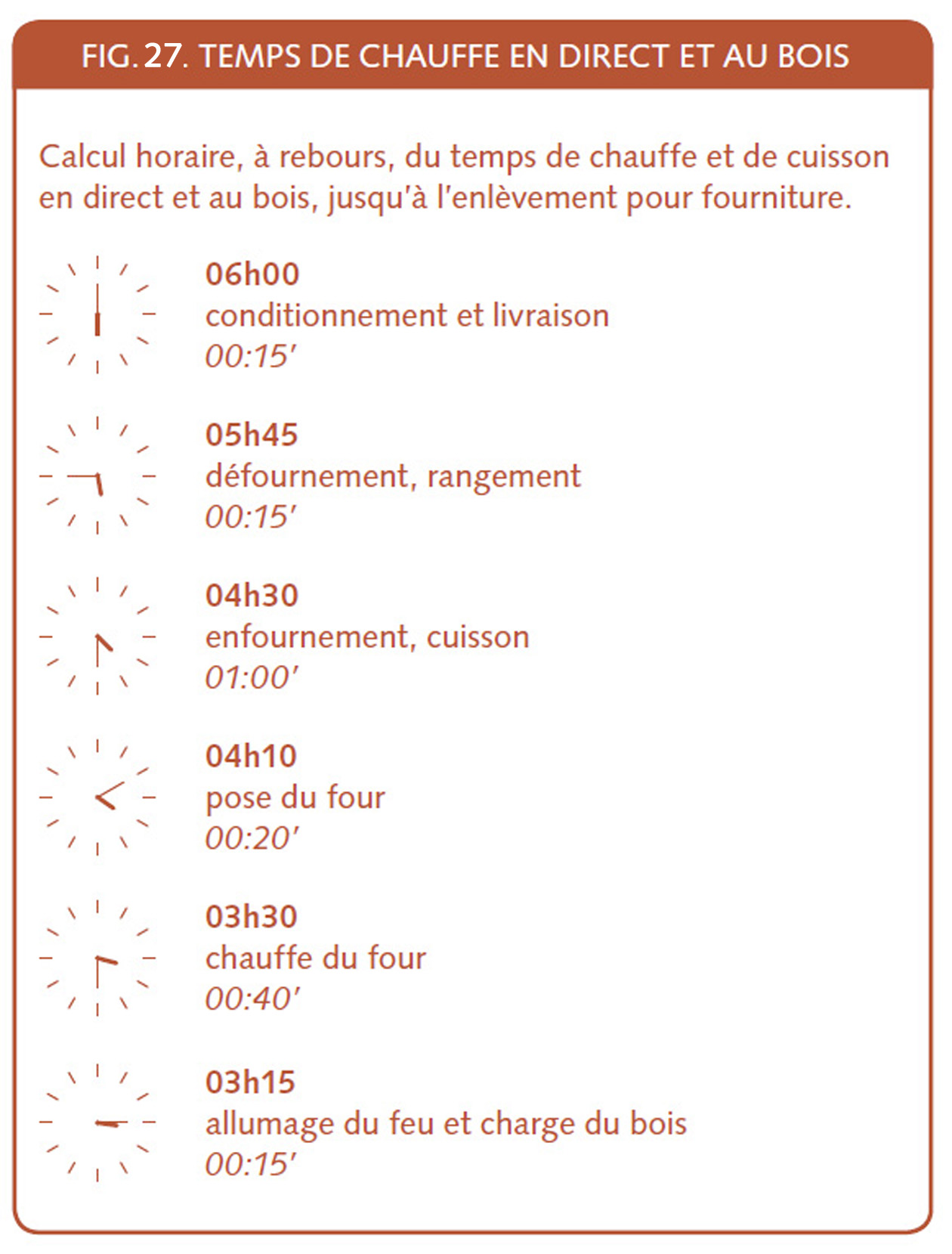

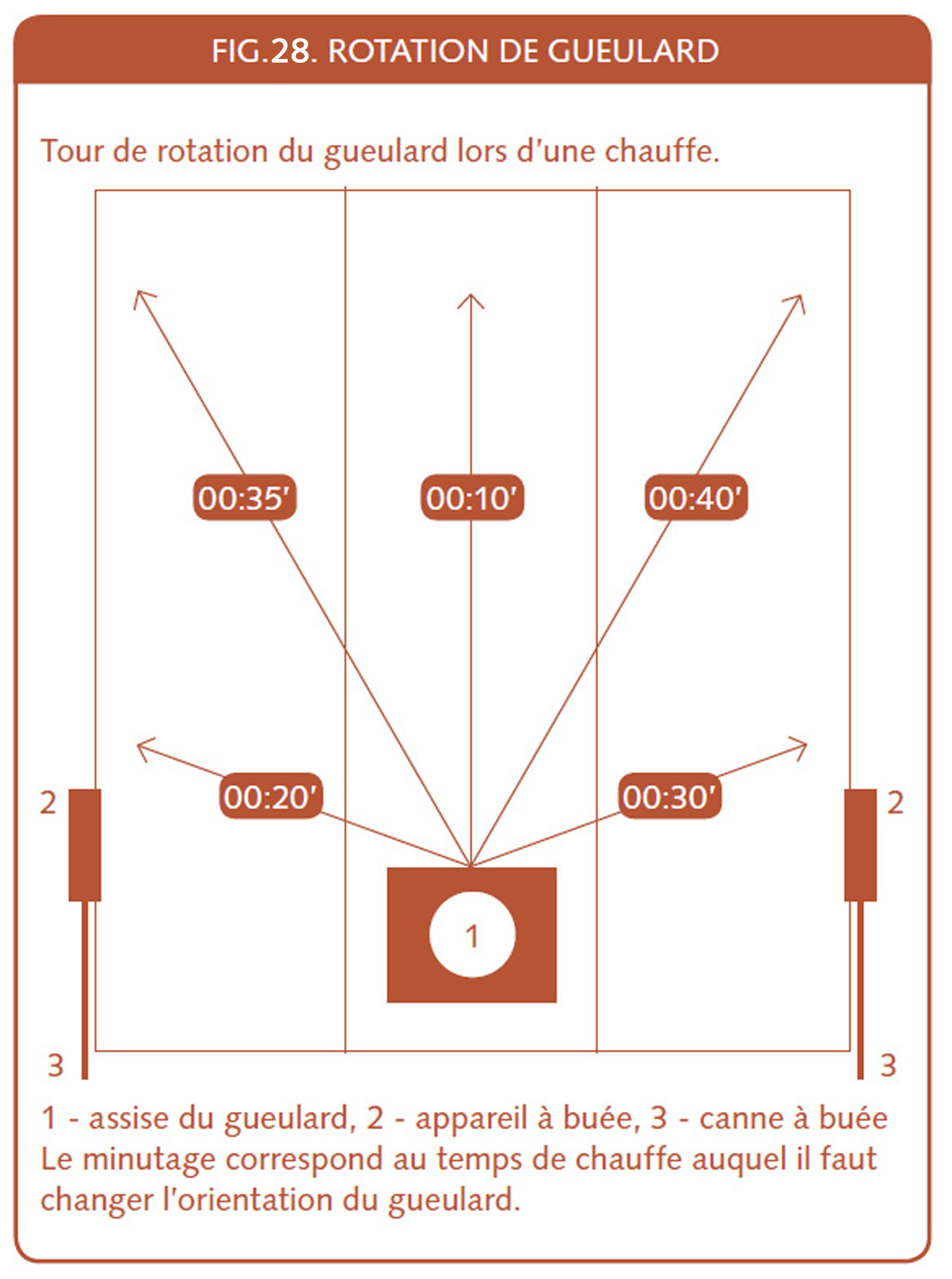

Ce « gueulard » sert à diriger la flamme de gauche à droite, pour chauffer de manière égale toutes les surfaces de l’espace de cuisson (XXI.7.15 et XXI.8.4). Serge me précisait qu’il existe avec le foyer décalé, un double effet « venturi », lorsque la flamme passe par le gueulard, et qu’elle se détend dans le four, puis lorsque le fluide chaud doit passer par les ouras. Si les orifices (ici, le gueulard et les ouras) se rétrécissent, cela accélère le passage des flammes et gaz chaud ainsi que la combustion. Avec cette dernière méthode de chauffe, il est moins question de flamme pour chauffer la voûte et d’étalement des braises pour chauffer la sole comme c’est le cas pour les fours « romains ». La flamme doit « parcourir » la chambre de cuisson (fig.28) et un temps où la chaleur « se pose » par après est à calculer (XXI.8.6).

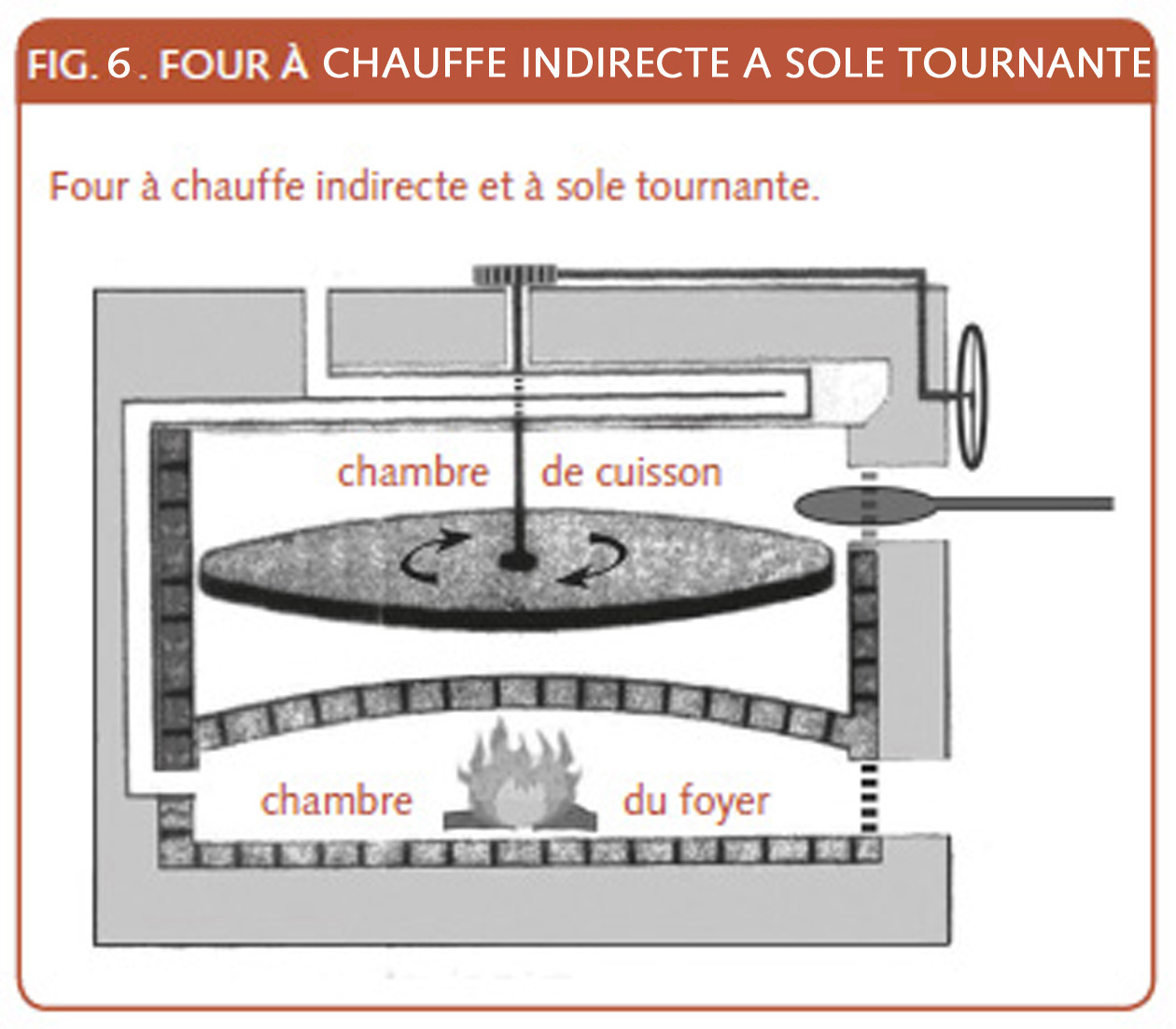

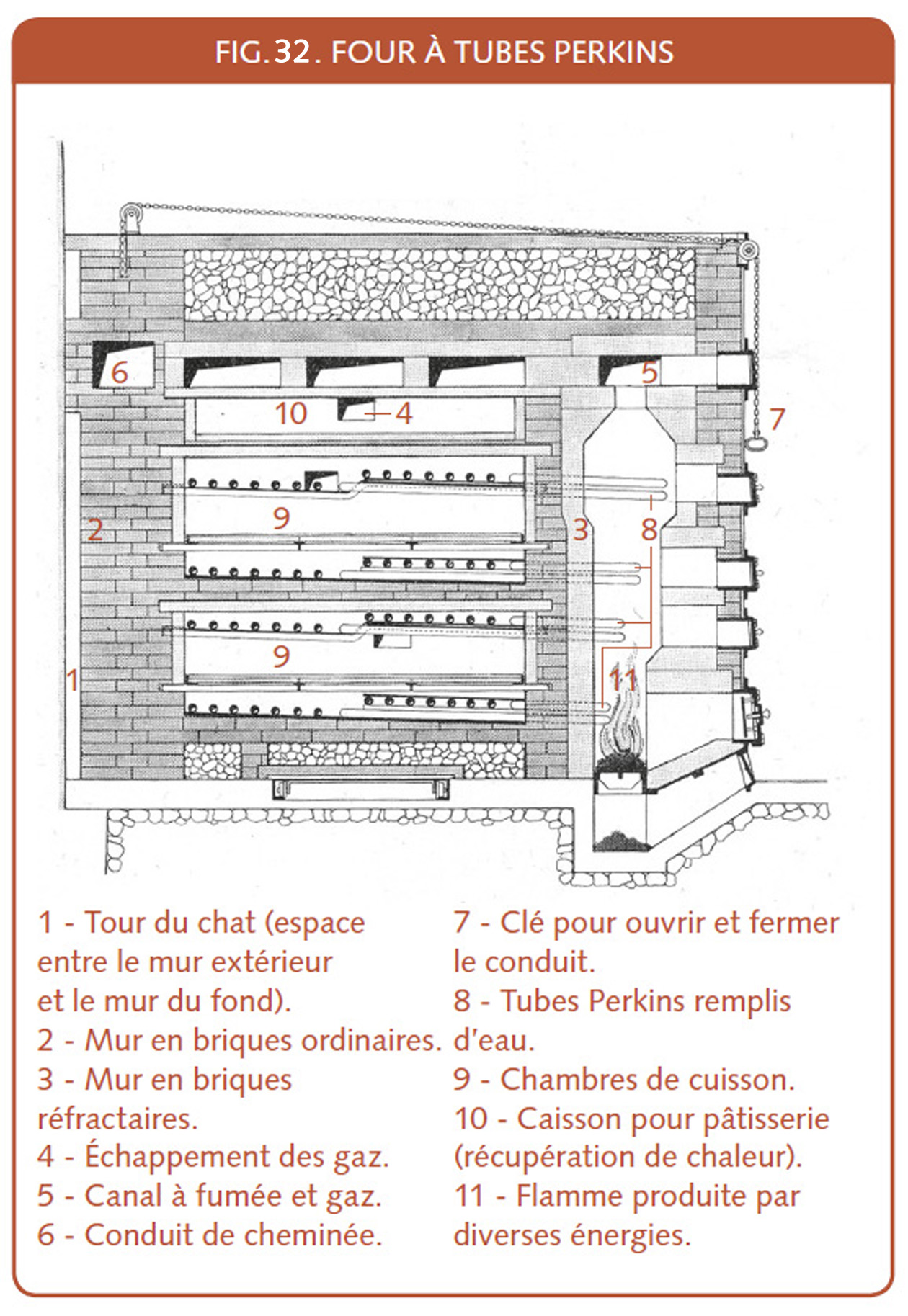

Le xixe siècle voit l’introduction de la chauffe indirecte, surnommée « aérotherme » par Jametel et Lamare en 1834, soit à circulation d’air chaud. Les fours utilisant ce système furent d’abord en usage surtout dans le nord de la France et les pays limitrophes[11].

Ici, le foyer producteur des flammes et la chambre de cuisson sont séparés.

On pourra chauffer le four tout en cuisant dedans, ce qui n’est pas le plus indiqué toutefois pour garder une bonne qualité de cuisson.

On remarque deux systèmes de chauffe indirecte : pour le premier, les flammes et leurs fumées vont entourer la chambre de cuisson, comme le four Rolland de la moitié du xixe siècle, un des précurseur des fours à sole tournante (fig.6).

Dans le second système les flammes vont « lécher » des tubes en acier qui vont diffuser la chaleur dans l’espace de cuisson (fig.32 et XXI.9.2.).

Lorsque la distribution de gaz et de fioul apparut sur le marché, certains boulangers, eurent recours à des brûleurs lance-flammes qu’ils dirigeaient dans le four. Pour les fours à charbon, dans un premier temps, assez bref, c’est une caisse en fer sur roulette avec cendrier que l’on  promenait dans le four. Ce système de chauffe n’étaient là que pour adapter les nouveaux combustibles aux anciens fours en chauffe direct[12]. Ils disparaîtront lorsque les vieux fours seront remplacés.

promenait dans le four. Ce système de chauffe n’étaient là que pour adapter les nouveaux combustibles aux anciens fours en chauffe direct[12]. Ils disparaîtront lorsque les vieux fours seront remplacés.

Ces transformations marquent le début du règne des fours à chauffe indirecte, seul type de chauffe autorisé lorsque l’on avait recours aux énergies fossiles.

Après un temps d’adaptation au niveau légal , il n’y a que les combustibles bois et gaz qui furent autorisés en chauffe directe.

Le four de boulangerie conserve un aspect extérieur massif, mais un habile système de canaux internes de circulation d’air chaud pour la récupération d’énergie va faire parfois de cette masse, un véritable gruyère.

Autre évolution, l’enfournement avec sole sortante, puis avec le tapis-enfourneur, qui va remplacer efficacement la petite porte étroite en fonte, à balancier ou à guillotine, perdant moins de chaleur à l’ouverture que les portes battantes. Dans le cas du tapis-enfourneur, cela va évincer la pelle en bois élimée, usée et si légère qu’elle en devenait la préférée en permettant d’enfourner des pains à l’apprêt plus prononcé.

Depuis les chocs pétroliers et dimanche sans voitures, (principalement marqué en 1973, 1979, 1990 puis 2008…), sorte d’avant-garde de la crise énergétique, les constructeurs de fours ont cherché, comme les constructeurs automobiles, à diminuer la consommation énergétique de cet outil professionnel.

Ainsi, on a conçu des fours tôlés et fort bien isolés où la chaleur est propulsée autour des chambres de cuisson. On va jusqu’à rebrûler les gaz. Un bémol toutefois, même si l’on emploie des fours à convection forcée moins énergivore. Pour la fabrication de produit surgelé (XVI.5) et cuit en différé dans ce type de four, ce concept de boulangeries « froides » mobilise deux fois plus de demande d’énergie que les productions de boulangeries « chaudes[13] ». Comme quoi, ce que l’on gagne d’un côté, on le perd largement de l’autre !

Ces nouveaux fours à air pulsé (fig.33) sont souvent à usage plus pâtissier et rarement dédiés à la cuisson du pain. Avec ces innovations, on a réussi le pari économique, mais la qualité de cuisson a régressée. Ces fours, de plus en plus efficaces pour dorer une croûte de pain, ont plus de difficultés à cuire à cœur. On parle alors de four à semi-accumulation de chaleur[14] et le côté rationnel de l’économie prend le pas sur la spécificité d’une cuisson au four : l’accumulation de la chaleur dans une pièce pour y cuire.

XXI.3. La lutte contre l’effet de serre et la problématique des combustibles,

Le choix du four dans ce xxie siècle doit principalement tenir compte du choix de l’énergie. Surtout que l’on prenne en compte, la lutte contre la pollution et l’effet de serre. Ce qui aboutit en priorité à privilégier l’économie d’énergie, afin de réduire les rejets de CO2 au maximum[15].

Pour vous aider à faire un calcul comparatif et établir une balance chiffrée des énergies, c’est tout, sauf évident. Lorsque l’on tente ce relevé, on essaye de cerner les divers types d’énergies sur le marché : bois, fuel, électricité, etc. Déjà là, on ne retire qu’une comparaison qui n’est pas raison, au niveau de l’unité comptable. Surtout pour le bois, qu’il faut traduire de volume en poids pour pouvoir comparer les énergies entre elles. Après, il faut transcrire ces chiffres du poids en kilocalories où le bois produit deux à trois fois moins que les énergies charbon et fuel. Si on parle en kilojoules, il faut multiplier la kilocalorie par 4,184. Le kilowattheure (1 kcal = 0.001163 kWh), lui, est une mesure du calcul d’énergie donnée par les distributeurs d’électricité, cela définit la quantité de chaleur fournie pendant une heure. Il faut dès lors connaître la durée de fonctionnement de l’énergie en heures et minutes pour cuire votre production, avant de pouvoir comparer.

Bien sûr, il faut mettre à jour les prix du marché de l’énergie, qui sont très fluctuant, pour avoir un semblant de résultat, pas seulement un comparatif des coûts, mais aussi des rendements caloriques.

Après il faut encore comparer les consommations par kilo de pain produit, qui diffèrent chez chacun en fonction des surfaces chauffées et de leur occupation.

Vous comprenez qu’au final, le calcul le plus simple est celui qui divise l’énergie consommée annuellement en cuissons par le nombre de kilos de farine transformée, même si on n’est plus tout à fait dans le calcul prévisionnel avec cette méthode. Grace à Henri, responsable de la commission fiscale à la fédération francophone (belge) des boulangers, on sait qu’en 2016, la moyenne d’une quarantaine de boulangeries-pâtisseries est de 36,67 euros pour 100 kilos de farine. Sachant que l’on relève les chiffres de consommation énergétique du four, chauffage, machines et éclairage dans le post énergie et que l’on considère que 90 % de ce chiffre est consacré au four[16].

Dans cette bataille de chiffres, si on prend les tableaux venant des fournisseurs d’énergie, teinté de conflits d’intérêts, on est plus face à un discours sur les avantages de l’offre qu’à de réelles comparaisons.

Ainsi un tableau (fig.7) a été publié dans les années 1990 venant peut-être de Gaz de France. Celui-ci décrivant que la chauffe en direct au gaz était, par rapport aux autres modes de chauffe, celle qui demandait le moins de consommation de kilowattheures. Sur base de quels critères ont été fait ces calculs, je ne pourrais pas vous le dire. Mais il semble avéré qu’au niveau du rendement calorique, le moins bon système est le chauffage de four massif en direct. La flamme et les fumées ne font que passer dans le four et la chaleur des sorties de fumée l’atteste. Autre enseignement, le prix de la kilocalorie venant du gaz de ville est à la date de l’édition (mi-2022) quatre fois inférieur au prix de la kilocalorie venant de l’électrique.

| fig.7. Comparaisons thermique et d’inertie, de quatre types de fours en 1999 | ||||

| Types de fours | Four à bois en chauffe directe,

dit romain, ou à foyer décalé |

Four à tubes annulaires Mannesmann | Four à convection forcée | Four à convection forcée + échangeur |

| Type de Chauffe | ||||

| Chauffage direct, montée en température très lente (± 60’ à 90’) Départ à froid :

24 à 36 h. |

Chauffage indirect, tubes hermétiques remplit d’eau ou huile.

Montée en température assez rapide (± 30’ à 35’) |

Chauffage indirect

Montée en température assez rapide (± 30’ à 35’) |

Chauffage indirect

Montée en température assez rapide (± 40’) |

|

| Fond

Inertie thermique |

Rendement thermique très faible, mais très bonne inertie thermique | Rendement thermique assez bon et bonne inertie thermique | Rendement thermique assez bon et inertie thermique

moyenne |

Rendement thermique moyen et mauvaise inertie thermique |

| Brûleur | atmosphérique | Fuel (en général) | Fuel (en général) | Fuel (en général) |

| Réglage | Appréciation manuelle empirique | Automatique (thermostat) | Automatique (thermostat) | Automatique (thermostat) |

| Capacité

de cuisson |

8 à 16 m², soit 80 à 160 pains de 0,5 kgs | 6 à 20 m², soit 75 à 250 baguettes | 4 à 20 m², soit 50 à 250 baguettes | 70 à 200 baguettes par chariot |

| Puissance thermique | 12,5 kW ou plus

par m² de sole |

± 8,5 kW

par m² de sole |

± 9,5 kW

par m² de sole |

Chariot de 150 baguettes

85 kW pour 1 cellu. 160 kW pour 2 cellu |

| Température de sortie des fumées | ± 400 °C | 300 à 350 °C | 325 à 375 °C | 340 à 380 °C |

| Consommation par 100 kg de farine | 160 à 180 kW/h. | 115 à 130 kW/h. | 130 à 145 kW/h. | 145 à 155 kW/h. |

| Observations | Four à sole maçonné en réfractaire de 60 à 80 tonnes

Bonne accumulation de chaleur dans les parois internes (forte inertie) Parfois, brûleur mobile (gueulard) |

Four à sole partiellement ou totalement maçonné

Cuisson indirecte (chambre de cuisson indépendante du foyer) |

Four à sole avec recyclage partiel des gaz de combustion Cuisson indirecte

(chambre de cuisson fermées indépendantes du foyer) |

Four à chariot(s) (cuisson sur filet

inox perforé) Cuisson indirecte Plus gros échangeur D’ou plus de convection forcée Souvent indiqué pour terminal de cuisson |

| D’après une information donnée par le bimensuel « Les Nouvelles de la Boulangerie » le 15 octobre 1993 | ||||

L’entreprise, Électricité de France, mettra en avant que l’énergie électrique (fig.8) donne une souplesse d’utilisation imbattable, puisqu’on peut régler la température de chaque rangée de résistances électriques, et donc chaque étage d’un four, à des températures différentes.

Ce qui est vrai aussi pour chauffer voûte et sole à des degrés différents. On insiste aussi sur la stabilité de la montée en température, permettant une régularité de cuisson. Les fournisseurs d’électricité diront également que ce type d’énergie ne nécessite pas d’espace de stockage, est propre, etc. Mais l’aspect des coûts à l’utilisation des résistances électriques et au renforcement du réseau à l’installation ne figure pas dans le tableau d’évaluation. Ainsi que la lourde problématique des déchets nucléaires, puisque tant qu’il y aura des centrales nucléaires, tout équipement raccordé au réseau consommera fatalement de l’électricité provenant du nucléaire, quoi qu’en disent les fournisseurs d’énergie électrique, aussi « verts » soient-ils.

| fig.8. Les arguments de vente du four électrique par le vendeur d’électricité | ||

| Qualité de production | Coûts compétitifs | Qualité de travail |

| 1. Souplesse de production : indépendance des chambres, variétés des productions et économies

2. Stabilité des températures 3. Régularité des cuissons 4. Programmation facile et pratique |

1. Montée en température rapide -économie de fonctionnement et gain de temps

2. Entretien réduit, service après-vente allégé (pas de brûleurs) 3. Une sécurité accrue, des coûts d’assurance moindre 4. Pas de stockage 5. Pas de gaspillage d’énergie (une définition exacte de la température nécessaire à chaque cuisson, y compris chambre par chambre) 6. Gains de productivité 7. Un seule énergie pour alimenter le fournil et le magasin |

1. Une sécurité accrue

2. Une température moindre dans le fournil 3. Pas de bruit, ni d’odeur 4. Une programmation plus aisée du travail et de la production |

| D’après publicité de la firme E.D.F. (électricité De France) dans revue Filière gourmande 1990 | ||

Comme on le remarque, il faut appréhender beaucoup de points. En plus des considérations écologiques, la recherche de la meilleure consommation énergétique et celle de la plus grande qualité de cuisson s’opposent un peu entre elles.

Si le bois énergie est meilleur au niveau du bilan carbone, il ne doit pas en arriver à la déforestation, ce qui doit nous conduire écologiquement à n’utiliser que du déchet de bois, aucun bois d’œuvre, et de ne pas promouvoir ce type d’énergie dans l’état actuel du dérèglement climatique. Voilà ce que disent les plus chauds défenseurs de l’environnement. Puisque toute déforestation menace gravement le climat (fig.9). Il est d’ailleurs plutôt gênant de demander aux pays émergents de ne pas couper leurs forêts primaires alors que les pays les plus développés ont supprimé leurs forêts primaires très tôt dans leur histoire. Cela ne doit pas être une lutte entre insoumis et indignés, mais une responsabilité globale dans le vrai sens du terme.

Témoignage personnel, lorsqu’en 1998, nous avons dû changer de four et tenté de faire un choix écologique, on s’est surpris à s’exprimer suivant cette maxime : « allons au moindre mal ! ». Et de s’inscrire dans une économie qui reboiserait la Terre avec, entre autres, la plantation de haies et l’agroforesterie[17]. Tout un programme, avant d’être une réalité dans les chiffres. Il y aura des pionniers qui devront vivre le risque d’« aller voir » et il faudra que d’autres suivent.

Voyons le choix de l’énergie électrique, qui de par son passage progressif et obligé vers les énergies renouvelables, est à prendre en compte si l’on réfléchit à un choix d’énergie d’avenir. Le réseau de distribution est trop bien en place que pour ne pas évoluer. La plus grande aberration de l’énergie électrique, c’est qu’on transforme de l’énergie mécanique ou calorique en électricité, pour ensuite la retransformer en énergie mécanique ou calorique. Avec des rendements pas si terribles, et surtout de grandes déperditions à l’acheminement de l’électricité. Si on prend en compte le rendement total de la chaîne de production électrique, je pense qu’un four à bois bien réalisé s’en sort pas trop mal. Et au moins on brûle du bois pour faire de la chaleur, on ne le brûle pas pour faire de l’électricité avec des rendements catastrophiques (centrales biomasse au bois).

| fig. 9. Quelques scénarios catastrophes ou pronostic pessimistes, milieu des années 1990, dans le cas d’une évolution négative des changements climatiques |

| Si la tendance des années 1995 se poursuivrait au niveau de la consommation d’énergie et de l’effet de serre.

On parlait alors du risque d’être exposer à des bouleversements importants. Voici ceux répertoriés par 2.500 scientifiques de l’Intergovernemental Panel of Climat Change (IPCC) de l’ONU, base scientifique du GIEC. Examinons-les après 25 ans, avec un regard critique sur les évaluations déjà constatées ou pas, depuis. |

| – Les forêts canadiennes, russes et amazoniennes sont dévastées par la chaleur et la sécheresse

– Les greniers à blés russes et américains se déplacent vers le Nord – De violentes tempêtes menacent le Sud des États-Unis – Le Sahara s’étend en direction du Nord, au point d’atteindre le Sud de l’Espagne et la Sicile – Pénurie d’eau au Moyen-Orient. Le delta du Nil disparait – L’archipel des Maldives est englouti – Un tiers du Bangladesh est menacé – Les plages de la Méditerranée disparaissent du fait de l’élévation du niveau de la mer – Les stations de ski des Alpes sont contraintes de fermer en raison du manque de neige – Le permafrost des régions arctiques et du Groenland fond en provoquant des glissements de terrains. – Les oléoducs, les routes et les maisons s’effondrent – Les glaces arctiques fondent, entraînant la disparition des ours polaires |

| D’après une compilation d’articles dans le Courrier International sous le titre : « Un air moins pollué » d’octobre 1997. |

L’approche que nous menons ici à la recherche du meilleur combustible n’a pas d’autre ambition que d’élaguer un peu la forêt d’informations très complexes pour les boulangers des bois ou les boulangers électriques qui font face aux défis environnementaux de demain.

Les énergies quel qu’elles soient, présentent des problèmes de pollution atmosphérique. Des filtres ont déjà permis aux industries rejetant du dioxyde de soufre (SO2 – les fameuses pluies acides), d’améliorer leurs inévitables rejets soufrés. Le plomb de l’essence devrait être empêché d’émettre sa pollution grâce aux pots catalytiques et à la réduction puis élimination de sa teneur dans le combustible. N’importe quelle énergie émet des résidus polluants et n’importe quelle énergie est nécessaire à la vie actuelle.

| fig. 10. Comparaison des principales familles de combustibles carbonés | ||||

| Composition élémentaire (ramené à

1 atome carbone ) |

Pouvoir calorique inférieur au Kcal /kg | M³ de CO2 dégagé par tonne

de TEP (*) de combustible |

Tonne de CO2 par TEP (*) | |

| METHANE | CH 4 | 11.410 | 1.230 m³ | 2, 4 |

| BUTANE | CH2.5 | 10.820 | 1.430 m³ | 2, 8 |

| METHANOL | CH 3OH | 4.750 | 1.475 m³ | 2, 8 |

| ETHANOL | CH 3O0,5 | 6.400 | 1.522 m³ | 3 |

| ANTHRACITE | C | 8.000 | 2.336 m³ | 4, 5 |

| CHARBON sub-bitumeux | CH 1,08O0,37 | 7.740 | 1.524 m² | 3 |

| PÉTROLE BRUT | CH 2 | 9.900 | 1.618 m³ | 3, 2 |

| GASOIL | CH 2,12 | 9.550 | 1.645 m² | 3, 2 |

| CELLULOSE | CH 2O | 4.150 | 1.800 m³ | 3, 5 |

| BOIS | CH 1 ,6600,66 | 4.500 | 2.049 m³ | 4 |

| (*) TEP = Tonne équivalent Carbone. étant entendu que chaque TEP dégagées ne sont valable pour le bois et en terme d’effet de serre, que lorsqu’il s’agit de déforestation nette, sans reforestation de l’espace. | ||||

Le bois-énergie a une connotation naturelle et, comparé aux autres énergies carbone (mazout, charbon, gaz), a donc un avantage au niveau effet de serre.

Contrairement au nucléaire, qui ne figure pas dans la figure 10 précédente comparant les combustibles carbonés, mais qui n’a pas résolu ses problèmes de déchets radioactifs et des risques « atomiques », le bois énergie est là aussi une bonne énergie. Seulement tout n’est pas dit et acquit pour autant, il ne faut pas se contenter de ces constats précités, mais améliorer et ne pas être aveugle face aux problèmes de pollution que l’on rencontre sur notre planète.

Pour bien faire à l’avenir, on ne devrait émettre dans l’atmosphère qu’un faible pourcentage d’énergies fossiles – mazout, gaz, charbon.

Pourquoi ? Parce que l’on rejette dans l’atmosphère du CO2 n’entrant pas dans le cycle du carbone !

Il a fallu des milliers d’années pour produire ces produits fossiles et carbonés que sont le pétrole, le gaz de pétrole liquéfié (Gpl), voire la tourbe. Lorsque que l’on rejette le CO2 issus de la combustion de ces énergies, aucune source propre à la production de ces énergies ne va rétablir le bilan carboné et contribuera ainsi à en rejeter toujours plus.

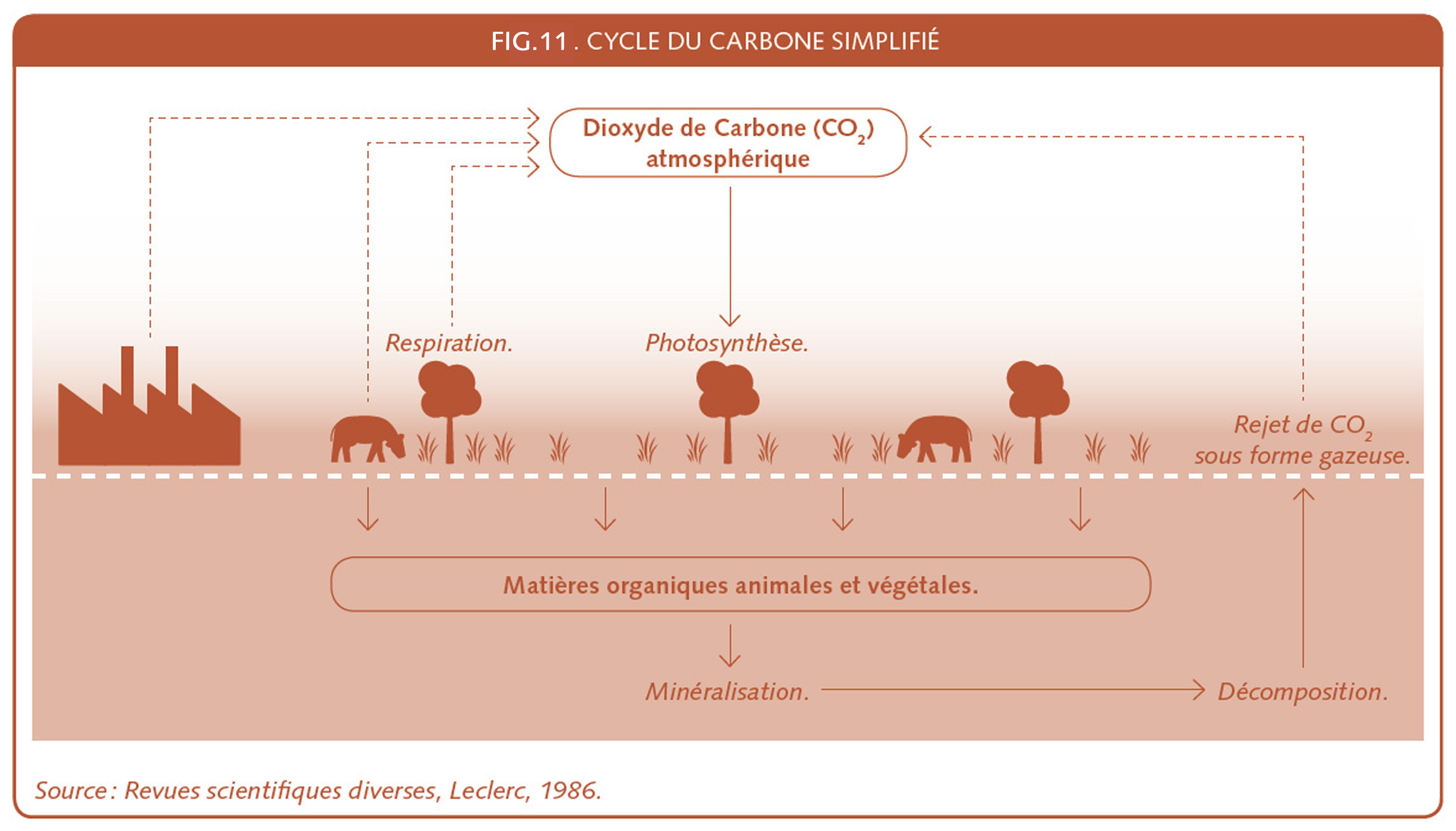

Un point un peu difficile à comprendre, ce cycle du carbone (fig.11) et la perturbation écologique que cela entraîne lorsque l’on sort de ce cycle.

Le bois et sa combustion vont nous permettre de mieux expliquer ce cycle. Dans sa vie, un arbre va pomper autant de CO2 qu’il va en émettre en terminant celle-ci, qu’il soit brûlé ou laissé sur place à s’auto-composter.

Dès lors, le bois, n’est-il pas une énergie renouvelable ?

Oui, lorsqu’il est pris dans un circuit plantation/abattage équilibré, c’est-à-dire que l’on reboise au moins autant que l’on déboise et que l’on n’utilise que les déchets de bois pour le bois-énergie. Le bois présente un bilan nul en termes d’émission de CO2, ce qui nous intéresse dans les solutions recherchées ici.

Les combustibles fossiles, quant à eux, vont émettre dans l’atmosphère du CO2, sans être capables d’en emprisonner, puisqu’ils se créent sur des millénaires dans les profondeurs du sol. La tourbe, si chère aux bouilleurs de whisky, ne se développe que d’un millimètre par an environ, il a fallu 10 000 ans pour qu’elle atteigne sept mètres de hauteur.

Pour intégrer l’énergie-bois dans les énergies du futur, il faut qu’il n’y ait pas de « déstockage » du carbone pompé lors de la combustion du bois. Il est cependant impensable de voir la production forestière suivre l’énorme augmentation de la consommation d’énergie, si le chauffage au bois tendait à se généraliser. L’approvisionnement ne suivrait pas, les prix « flamberaient » et l’impact environnemental serait négatif, la déforestation entrainant la désertification. Si même l’énergie bois est plus performante au niveau lutte contre l’effet de serre, son utilisation doit rester secondaire et surtout dans les limites d’une non-décarbonisation de l’énergie au niveau de notre planète entière.

Dans les pays où la sylviculture est plus intensive, l’utilisation du bois-énergie est obligatoire pour le chauffage des bâtiments publics, cas du Canada et des pays du nord de l’Europe qui produisent énormément de déchets de bois, qui rappelons-le font ± 40 % de l’exploitation forestière. Avec cet exemple, nous sommes face à des situations géo-spécifiques propres aux énergies renouvelables. Ainsi, le Danemark est passé de 2,3 % en 1990 à 48,8 % en 2015 dans la part d’énergie produite par les éoliennes. En Israël, 83 % de l’eau chaude est produite par l’énergie solaire, et la part du photovoltaïque dans la consommation énergétique israélienne est de 3,5 % en 2017.

Le bois énergie a encore l’avantage de ne pas produire de SO2 que peuvent rejeter les énergies fossiles, coupables de pluies acides et de « smog » allerginisants.

Par contre, il produit d’autres polluants de l’air que nous allons analyser dans le sous-chapitre qui suit.

Ici on va voir les désavantages de la cuisson en direct et de l’utilisation de l’énergie-bois.

En prenant deux données dans la documentation qui précède (fig.6b et fig.6e), on entrevoit tout de suite les désavantages énoncés plus haut.

La première compare les combustibles usuels en termes d’émission de CO2. Le m³ de CO2 dégagé par tonne équivalent pétrole (Tep) fait que le bois dégage 2 049 m³ contre 1 618 m³ au gasoil et 1 430 m³ au butane, soit 1,26 et 1,43 fois plus[18].

Rappelons que la figure 6b, vu plus haut, compare les types de fours proposés par le commerce et notamment leur consommation par quintal de farine panifié. La chauffe directe, dite « gallo-romaine » dans le document, consommerait 160 à 180 kWh, contre 115 à 130 kWh pour le four à tubes annulaires, soit 1,38 fois plus.

Si on ajoute les deux coefficients dans leurs scénarios les plus pessimistes, cela donne plus d’émission de CO2. Il faut préciser que ces chiffres, qui sont les seuls en ma possession, doivent être interprétés de manière critique. Les chiffres émis plus haut devraient aussi prendre en compte l’accumulation de chaleur, plus profitable il est vrai aux boulangers qui cuisent beaucoup, la récupération de la chaleur pour le chauffage de l’eau et d’autres locaux adjacents est probablement peu repris dans ces calculs. . Mickael Athias a d’ailleurs trouvé sur le net en 2010, un tableau[19] qui chiffré en dépense énergétique sur la cuisson de 60 quintaux de farine au mois, donnait avantage à l’énergie bois. Le gaz naturel étant en coût, à 158% de l’énergie-bois, l’électricité à 170 % et le fioul à 240 %, mais ces calculs ont été réalisé à quelle date et suivant quels critères précis mesurant l’empreinte écologique ?

Plus de recherches n’ont pas assez été entreprises sur un système de four tombé en désuétude pendant au moins trois quarts de siècle. Vu la régression de vente de fours à bois, les derniers constructeurs de four à bois n’ont pas pu apporter les modifications que les nouvelles donnes écologiques indiquent.

C’est pratiquement une terre vierge au niveau amélioration des procédés. Au-delà de ces rectifications, remarquons que pour la problématique de l’effet de serre, si la chauffe aux déchets de scierie, noyaux d’olives, coques de noix est déjà une solution en soi, il serait vertueux de chercher d’autres pistes d’isolation, récupération de chaleur et peut-être aussi mutualisation de l’outil, pour améliorer l’empreinte écologique du bois-énergie.

XXI.4. Les polluants émis par le bois énergie

La chauffe au bois n’est pas « aussi inoffensive qu’on voudrait bien le croire[20] ». C’est le titre que le ministère de l’environnement du Québec donne dans son information au public.

Le Canada, pays où le bois-énergie est abondant, est un endroit pointu pour l’observation de la problématique des substances gazeuses et autres, émises dans notre milieu de vie par le combustible bois.

C’est surtout crucial en hiver avec l’émergence du smog favorisé par le froid canadien et l’absence de vent.

Reprenons l’inventaire québécois avec (précisons-le bien) ce que sont les potentialités toxicologiques (pas moins, pas plus) sur la santé publique[21].

- Bien sûr, le monoxyde de carbone (CO) entraînant maux de tête et l’étourdissement pouvant être fatal est dû à une mauvaise combustion ou manque d’oxygénation du feu. Une bonne combustion donne du gaz carbonique (CO2). Les portes bien hermétiques et le soin parfois apporté à l’isolation amplifient le problème. Comme ce gaz (CO) est plus lourd que l’air, un espace grillagé de deux centimètres sous la porte éviterait le problème, mais occasionne une déperdition de chaleur.

- L’oxyde d’azote (NOX) vient parfois irriter le système respiratoire, et à concentration élevée, il peut conduire à l’œdème pulmonaire. Ce gaz entre aussi dans la problématique des pluies acides.

- Les composés organiques volatils (Cov), famille définie de manière assez large, sont des précurseurs de gaz à effet de serre.

- L’acroléine et le formaldéhyde produits, peuvent être cancérigènes.

- Viennent ensuite les hydrocarbures aromatiques polycycliques (Hap), cancérigènes d’après les expériences de laboratoire sur animaux. Ils font l’objet d’une veille sanitaire plus précise et d’un suivi législatif.

- Dioxines et furanes, cancérigènes plus notoires, sont cités pour la chauffe du bois traité, interdit dans l’alimentaire, mais parfois utilisé pour les poêles à bois. La dioxine est une substance de synthèse brulée crée par les humains.

- Pour clore cet inventaire, non plus avec des gaz, mais avec des particules fines. Elles peuvent aggraver les maladies respiratoires avec comme corollaire, l’augmentation des risques cardiaques. On devient très attentif à cette pollution en essayant de limiter au maximum les rejets.

Cet inventaire de la direction de la santé publique de Montréal s’est opérée parce qu’en milieu résidentiel, le chauffage au bois a augmenté de 60 % de 1987 à 2000. Du coup, en secteur résidentiel, 47 % des contaminants toxiques de l’air émanent du chauffage au bois, 33 % pour l’industrie, 17 % pour le transport qui a équipé les moteurs de filtres à particules et pots catalytiques.

Et en Europe, où en est-on ? Une directive européenne (76/464/Cee) veut cerner certaines substances dangereuses dans le milieu aquatique qui réceptionne les pollutions atmosphériques et en deviennent indicatrices. Du coup, la veille sanitaire se focalise sur les Hap par le contrôle fort suivi de la pollution des eaux de surfaces. Dans un rapport de 1990, dans le domaine alimentaire en général, la Dgccrf (« les fraudes ») a analysé plus de 200 échantillons de produits alimentaires. Parmi ces produits, 34 relevaient du groupe pain et pizzas. Cinq de ces produits présentaient des teneurs élevées en Hap. Le commentaire fait état de « quelques concentrations dans les pizzas cuites au feu de bois ». Voilà qui explique pourquoi les autorités préfèrent envoyer les pizzerias sur les roses quand elles leurs soumettent des demandes d’installation de fours à bois. Comme la cuisson des pizzas s’opère à four ouvert avec les braises maintenues sur le côté intérieur du four, la combustion incomplète des produits organiques génère des hydrocarbures aromatiques polycycliques (Hap). Il semble que les études aient jusqu’à présent laissé de côté les pains cuits au feu de bois. Il faudra probablement établir des différences, d’abord, parce que pour le pain, il s’agit de cuisson avec four à porte fermée et après le retrait des braises.

Tout ceci est de la veille sanitaire et conduit généralement à des recommandations très utiles pour la santé, plus rarement à des interdictions, autrement le barbecue serait sans doute le premier sur la sellette.

Au niveau environnemental, on parle de potentialité et d’études devant permettre l’établissement de limites d’exposition. Pour limiter l’exposition aux contaminants, les recommandations canadiennes, qui nous semblent les plus pointues, incitent à limiter les foyers et poêles à bois, les feux de bois extérieur, et oblige à ne brûler que du bois non traité. Les poêles à combustion lente sont plutôt proscrits que prescrits. Une mauvaise combustion due à un mauvais séchage ou à un manque d’oxygène font également partie des points à éviter. Une éducation grand public se met en place dans le pays à la feuille d’érable.

XXI.5. L’évaluation de l’énergie-bois

Voici un sous-chapitre spécial bois-énergie puisque très présent dans les chauffages alternatifs actuels et du fait de la complexité de ce secteur énergétique parfois difficile à comprendre.

| fig.12. Le poids du stère ( = ± 1 m³)

de différentes essences de bois et de la bûche reconstituée et compactée |

|

| Charme | de 400 à 500 kilos |

| Chêne | de 380 à 480 kilos |

| Hêtre | de 350 à 450 kilos |

| Bouleau | de 300 à 400 kilos |

| Peuplier | de 250 à 350 kilos |

| Mélèze et Pin | de 300 à 400 kilos |

| Épicéa et Sapin | de 250 à 350 kilos |

| Buches compactées de feuillus | de 245 à 255 kilos |

| D’après MARIN, 2004 et renseignements personnels | |

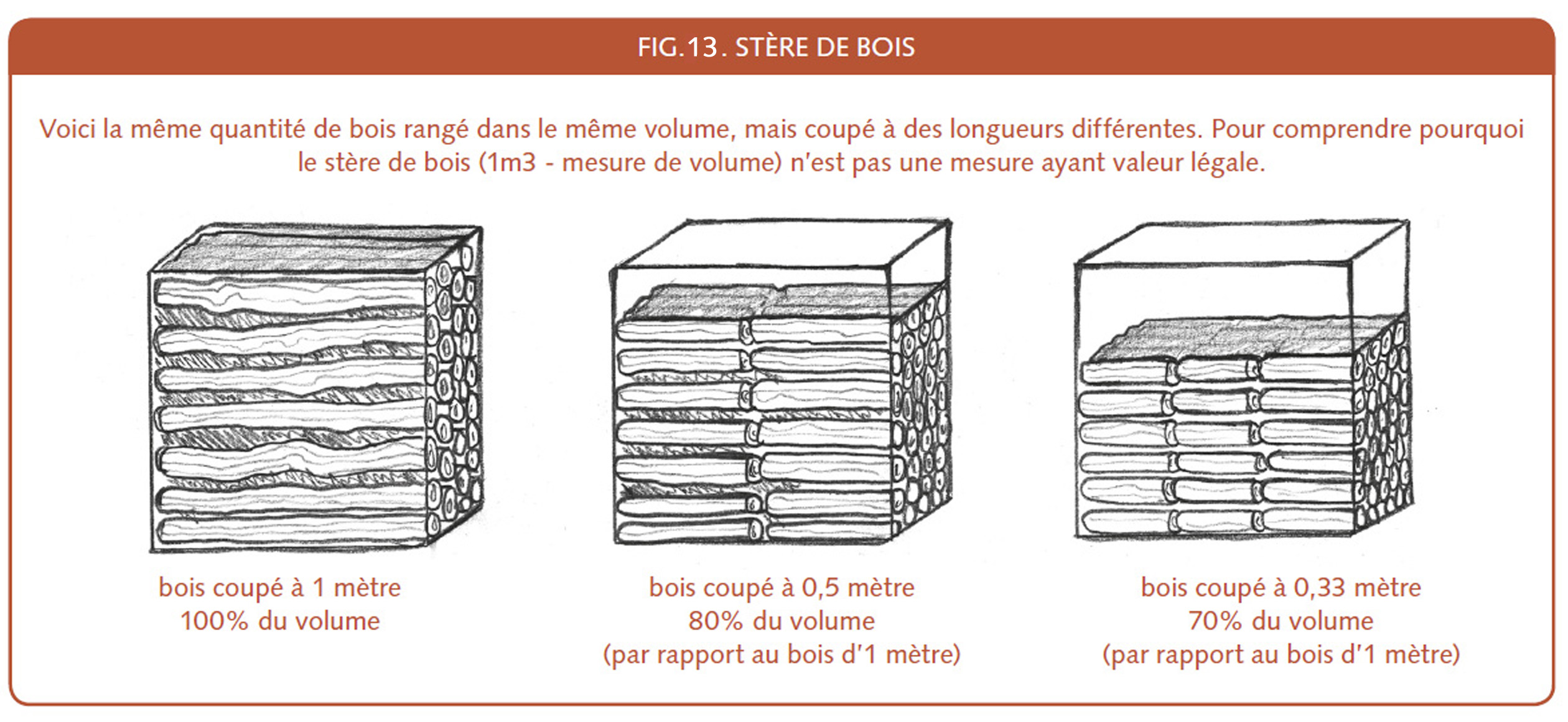

À l’achat, le bois se compte au stère, une unité de volume qui complique le calcul du coût du bois, puisque suivant l’essence de bois et de sa longueur, le stère de bois peut passer du simple au double lorsqu’on compare en terme de poids. D’ailleurs le stère est une unité de mesure non autorisée au niveau juridique puisqu’il n’est pas une mesure stable en cas de conflit commercial (fig.12 et fig.13).

Comme on pratique plus que rarement la réserve de fagots de nos jours, il nous faut parler des diverses essences du bois qui sont souvent présentée comme différentes en puissance de chauffe. Mais remarquez que cela tient à cette manière traditionnelle du marché du bois de vendre dans une mesure de capacité (le stère -fig.13)[22] et pas au poids qui permet de le comparer avec les autres énergies.

Un résineux sera plus poreux qu’un feuillus. On dénommera de manière générique les résineux comme bois blanc ou tendre (venant de la traduction de l’anglais soft). Le bois de feuillus sera dit rouges ou durs (de l’anglais hard). Le bois mou/résineux est plus léger au m³ que le bois dur/feuillus et sa plus grande porosité permet une plus grande aération/alimentation du feu. Ainsi, le bois « blanc » (résineux) brûle plus vite. Le bois « dur » (hêtre ou chêne par exemple) « tient » le feu plus longtemps. L’emploi de bois de peuplier est déconseillé par Vincent qui a mit sa main autant dans le ciment pour construire des fours que dans la farine pour faire du pain. Le peuplier donne des fumées « froides », freinant le tirage et en plus malodorantes qui empestent les alentours, précise-t-il.

Il est important de dire qu’un four n’est pas un poêle. Pour le premier cité, on cherche à monter vite en température, et pas tant à tenir longtemps la flamme, celle-ci doit s’éteindre, ne pas faire trop de braises, afin de pouvoir enfourner assez vite après avoir atteint la température souhaitée.

| fig.14. Conditions de coupe et de séchage |

| Dans l’hémisphère Nord, la coupe sans sève, a lieu de novembre à mars

Cette coupe sans sève donne en général, 10 à 15 % d’humidité en moins que la coupe avec sève |

| Le bois fendu sèche plus vite

que le bois en rondins |

| Le séchage s’opère mieux à l’extérieur, lorsque la ventilation naturelle

peut bien passer entre les bûches couvertes, que celles-ci sont ne sont pas disposées à l’ombre et idéalement à l’abri de la pluie |

| D’après DOUARD et SEGOVIA, 2004. |

Au poids et en termes de pouvoir calorifique les résineux ont, à teneur en humidité égale, de 1 % à 10 % de pouvoir calorifique en plus que les feuillus[23]. Ce qui contredit les idées reçues, mais qui pourtant est prouvé. Attention, ici on parle en termes de poids et non plus en termes de volume. En respectant la logique du marché du bois de chauffage (la vente au m³), on peut trouver des tableaux, (fig.12), qui compare les différentes essences de bois au poids approximatif d’un stère[24]. Dans un stère, un bois qui file tout, sauf droit, cela peut amener à des comparaisons « tordues » également (fig.13).

Mais comme tout se chiffre la sentence économique sera bien présente. Ce sera encore plus difficile, si vous acheter du bois sur pied. Et si vous voulez compter au plus juste, c’est le séchage du bois qui est la qualité primordiale pour la combustion et le rendement calorique.

Le pouvoir calorifique est évidemment inversement proportionnel à sa teneur en eau. Le bois à l’abattage peut en contenir jusqu’à 45 % (hors sève) ou 65 % (en sève) pour l’épicéa.

La meilleure précaution consiste à utiliser du bois bien sec. Certains préconisent le bois dur (feuillus), le bois tendre, comme le résineux sapin, doit être séché plus longtemps, et la résine qu’il contient peut produire un goudron cancérigène (la créosote) bien connu dans l’encrassage et par les feux de cheminées.

L’utilisation des pellets et buches compactées a connu une commercialisation bien amorcée sur les poêles. Ce secteur économique des déchets de bois compactés aura du mal à s’implanter, car les lobbys des secteurs de la papeterie et des fabricants de panneaux de bois compressés n’ont pas souhaité qu’un troisième secteur industriel s’installe sur le marché des déchets de bois.

L’utilisation des plaquettes dites aussi bois déchiquetés a une empreinte écologique moindre que les pellets, puisque leur séchage nécessite moins d’énergie.

La valorisation des bois d’éclaircies doit aussi tenir compte du fait que l’on prive les sous-bois d’un apport d’humus, comme me l’a justement signalé Basile.

Le proverbe wallon a bon dire que l’on n’enfume que les bons morceaux (allusion au fumage du jambon), les voisins et leurs lessives ne supportent pas longtemps cet « enfumage ». Et vous, vous aurez du mal à faire prendre votre feu ainsi qu’à chauffer valablement votre four.

La combustion va en effet, user de l’énergie pour convertir l’eau en vapeur avant de pouvoir flamber les gaz dégagés, pour la chauffe.

Enfin disons aussi que le bois, surtout humide, produirait plus d’hydrocarbures polycycliques aromatiques – Hap- (polluants, vu ci-avant – XXI.5.).

Le séchage est un handicap pour les résineux qui doivent « sécher » plus longtemps que les bois de feuillus, hêtre, chêne voir bouleau ou autres.

Un bon séchage s’opère mieux par divers précautions (circulation de l’air et entreposage au sec). Voyons d’après les indications des spécialistes de l’énergie-bois[25], le pouvoir calorifique en fonction de l’humidité (fig.15).

| fig.15. Pouvoir calorifique et

taux d’humidité du bois (*) |

|

| Humidité du bois | Pouvoir calorifique |

| 50 à 60 % | 2,0 kWh/ kg de bois |

| 25 à 35 % | 3,4 kWh/ kg de bois |

| 15 à 25 % | 4,0 kWh/ kg de bois |

| (*) Il existe de petits appareils pour mesurer l’humidité du bois | |

Pour parler de l’aspect de la grosseur du bois de chauffe. On sait que l’entretien des haies vives permet l’élaboration de fagots, dits parfois fascines. C’était un travail agricole se déroulant autrefois pendant la saison morte dans l’agriculture.

Dans le département de la Manche, on citait un boulanger qui utilise 6 000 fagots l’année, livré par une trentaine d’agriculteurs. Ces fagots d’environ douze kilos étaient l’unité de mesure pour le calcul de la chauffe. Ce type de conditionnement du bois est de petite section et sert aussi bien au démarrage qu’à l’entretien du feu. Bien sûr, le petit bois convient pour faire prendre le feu et les plus grosses sections pour tenir le feu. Pour un feu vif des sections d’environ cinq centimètres seront nécessaires pour ne pas faire durer un feu trop longtemps. Des sections de dix centimètres produiront des chauffes plus longues et lentes, convenant aux chauffes de fond et les premières cuissons après reprise du travail lors du repos hebdomadaire (XXI.6.2).

Il existe aussi sur le marché des déchets de bois, des plus gros fagots venant de bois de délignage.

La nouveauté aujourd’hui, c’est la bûche ou briquette de bois compressée, ce qui devrait valoriser le bois de petites sections et les déchets de scierie (à contrôler auprès des fournisseurs). Elles ont parfois un espace cylindrique vide en leur milieu lorsque le diamètre de bûches compactées dépasse les 70 mm. de diamètre, ceci afin de mieux aéré le feu.

À l’achat, c’est plus coûteux, mais cela a l’avantage d’éviter le stockage (réserve de combustible de plus d’un an à l’avance pour sécher), d’avoir moins d’encombrement (une tonne équivaut à deux à quatre stères de bois de chauffage) et d’être plus propre. Si Il faut néanmoins que la bûche compactée soit conservée dans un endroit sec, et qu’elle reste à une humidité de 6 à 8 % qui lui donne un bon pouvoir calorifique. Les fabricants de parquet en bois ont souvent l’occasion de commercialiser des déchets de bois assez secs (environ 20 % d’humidité). Certaines parqueteries broient et compactent leurs déchets sans liant, sous forme de bûches rondes. Pour ce marché, plus question de mesurer au volume, mais bien au poids. Et là, le bois blanc est plus avantageux, même s’il nous faut encore lutter « culturellement » contre des idées souvent bien ancrées, comme vous l’avez remarqué dans le texte ci-avant.

Le pellet ou granulé de bois a été le premier sur le marché du bois de déchet à prendre place. Suivant l’évolution de la technologie des poêles à pellet, les fours à pellets s’inscriront comme produit innovant début du xxie siècle avec parfois, allumage et approvisionnement automatisé, souvent dépendant de l’électricité. La puissance de flamme exigée pour des fours professionnels a nécessité des études de renforcement d’alimentation en oxygène ; la technique serait encore à faire ses maladies de jeunesse.

Le bois déchiqueté ou plaquettes ne nécessite pas tant de manutentions, il reprend les voies de chauffe suivies par le pellet, mais avec moins d’empreinte écologique puisqu’il ne nécessite pas tant de séchage. Il fait encore certaines maladies de jeunesse (principalement bourrage des conduits d’acheminement) au niveau de son emploi en chauffe.

XXI.6.1. Quelques pistes d’amélioration du four de masse et en chauffe direct.

Le four à bois en indirect aurait avantage de transférer les évolutions déjà connues dans les fours et poêles à bois avec la compression des gaz et leurs re-combustions. Mais pour rappel, il ne permet pas l’appellation « cuit au bois » et propose une autre qualité de cuisson quand il perd l’effet de masse apportant l’inertie thermique.

Les filtres et installation de lavage des fumées réduisent le tirage d’air et conduisent à d’autres problématiques difficiles à équilibrer au niveau de l’efficacité de l’outil et des risques qu’ils présentent. En milieu urbain, de par la concentration d’habitat et le côté procédurier plus vécu d’un voisinage, il faudra parfois s’en équiper.

La récupération de la chaleur peut tout bêtement être la petite niche encastrée en façade en tant que fondoir, pour fondre matières grasses ou chocolat, tiédir un peu d’eau, sécher plus rapidement, etc.

Pour la bulle d’eau installée sur le dessus du four, il faut se dire que c’est un autre problème, puisque chaque nouvelle arrivée d’eau froide refroidira un peu la voûte, mais vous procure de l’eau chaude par récupération de la chaleur. L’épaisseur de la séparation entre la voûte et la bulle s’ajuste avec une couche de sable car, parfois, c’est de la vapeur qui peut sortir du robinet. Il faut surtout prendre garde de ne pas installer des bulles (ou boiler) en galvanisé ou autres métaux ne résistant pas longtemps à la plus forte corrosion occasionnée par l’eau chaude. Une bulle percée ne se remarque pas directement. Si l’eau descend sur le faîte du four, cela risque alors d’abîmer de manière irrémédiable la maçonnerie de la voûte et l’isolation. L’option inox semble mieux, mais ne permet pas d’éviter ce risque de fuite à la longue, la bulle-inox ne tient parfois que dix ans. Vu les accidents fréquents de fuite des ballons d’eau, beaucoup de fourniers ne souhaitent pas installer ces systèmes au-dessus du four, les risques de fuites et la diminution des performances de l’outil qu’il vous propose motive leurs conseils. Des serpentins d’eau autour de la cheminée pour alimenter le réseau d’eau chaude ou le chauffage central ont également été testés. Cela aurait tendance à avoir des effets sur le tirage. Certains ont tenté de récupérer la chaleur des gaz sortant de la cheminée en plaçant des tuyaux en travers. Ce n’a pas toujours été une réussite, une trop grande chaleur provoquant des ruptures de tuyaux et la formation de goudron dans la cheminée, en refroidissant trop les gaz en transit.

La récupération de la chaleur se pratique aussi avec un circuit d’eau en acier inoxydable ou en cuivre installé dans la couche de sable au-dessus du four avec le même risque que celui du ballon d’eau installé sur la voûte vu précédemment. Alors, peut-être vaut-il mieux les installer sur les côtés du four. Par exemple dans le « tour du chat », l’espace entre les murs du four et des murs porteurs de la maison et ou seul le félin faisait son tour, espace qui doit être de 20 cm.. Ces espaces qui atteignent parfois des températures de 70 °C. sont suffisant pour des systèmes d’échangeur de chaleur ou pompe à chaleur qui, peuvent perfectionner le rendement thermique. De plus cette dernière option évite les risques de fuite d’eau au dessus de la voûte.

Prenez bien en compte que l’eau chaude pourra servir pour l’entreprise, l’ambition de procurer l’eau pour des appartements devra se calculer au risque de ne pas refroidir trop le four surtout dans les périodes hivernales et cela reviendrait à chauffer son eau à l’énergie-bois. On peut penser dans la conception du four à des systèmes de conduit d’air chaud pour récupérer la chaleur suffisante pour un espace four-caisson à moindre température, sachant cuire des pâtisseries.

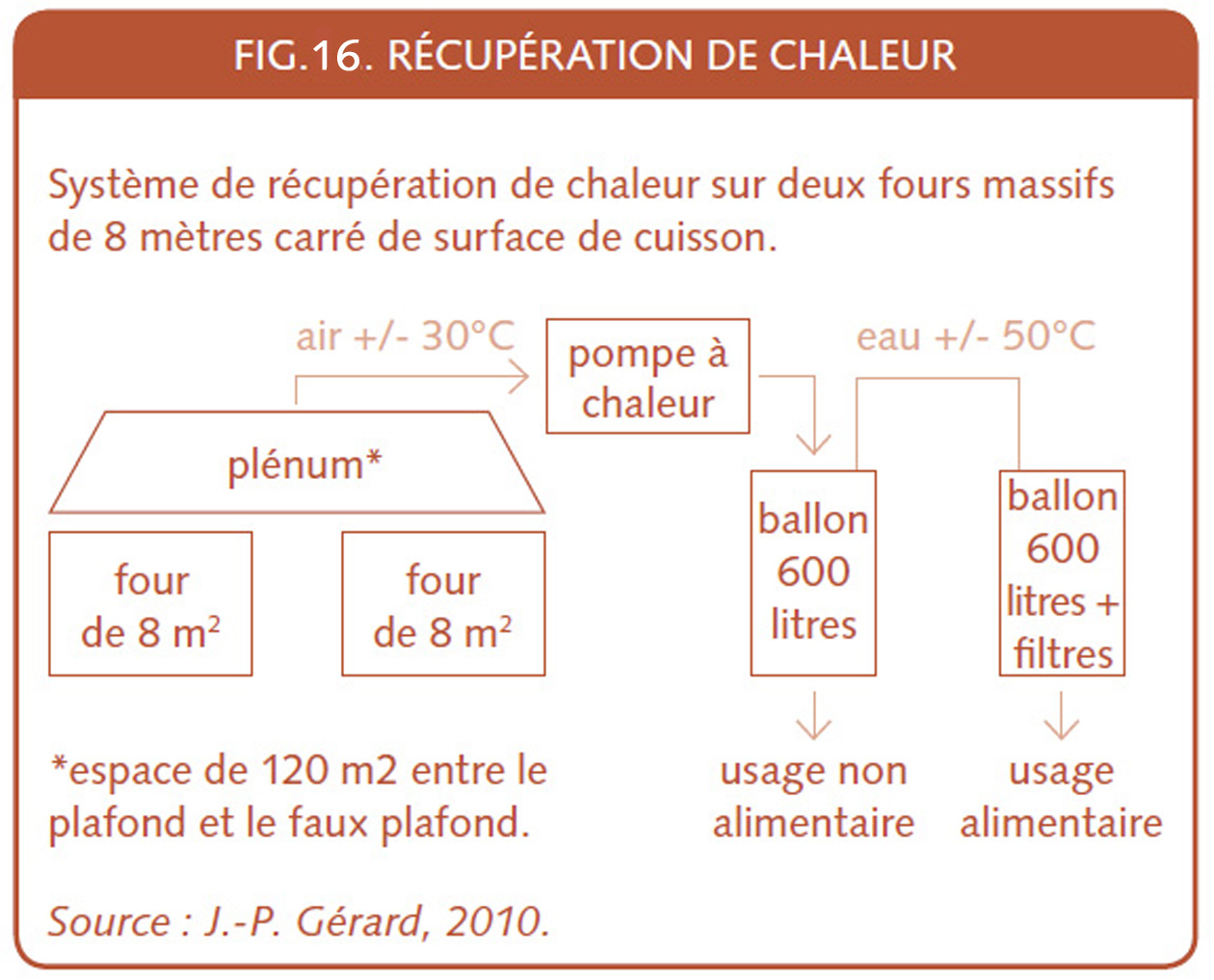

Des réseaux échangeurs à basse température ou de pompes à chaleur air-eau sont probablement appelés à un bel avenir, puisque le four massif produit une énergie qui pourrait ainsi ne pas être perdue (fig.16).

Des réseaux échangeurs à basse température ou de pompes à chaleur air-eau sont probablement appelés à un bel avenir, puisque le four massif produit une énergie qui pourrait ainsi ne pas être perdue (fig.16).

L’utilisation de l’énergie de la biomasse (transformée en gaz) venant de compostage peut être envisagée selon les situations vécues dans l’entourage immédiat.

On devrait peut-être penser au partage du fournil comme cela se passait avec le four banal autrefois, surtout lors de choix de fours à forte inertie thermique. Car si ceux-ci perdent difficilement leur chaleur, ils demandent aussi beaucoup d’énergie pour remonter en température.

Et cetera, soit à chacun à faire preuve d’imagination.

Voilà jusqu’où on a pu aller dans cet inventaire.

Espérons simplement qu’il ouvre des pistes et rende plus écologique encore la panification artisanale à taille humaine.

XXI.6.2. Recherche de meilleur rendement calorique

On apprend vite que le four à bois est avant tout un four maçonné et que son inertie thermique est plus profitable en économie de chauffe pour les boulangers effectuant de nombreuses chauffes sur la journée. Les dernières chauffes de la journée exigent nettement moins de bois que la première. Si le travail se déroule sans trop d’interruption dans la semaine ce sera aussi profitable dans le sens où l’on évite des chauffes dites « de fond » c’est à dire sans cuisson pour remonter la masse en température (XXI.8.3) perdue par un à deux jours d’inactivité. Quand c’est possible, c’est parfois préférable de louer son four les jours chômés par l’entreprise pour cette raison de mutualiser au maximum l’outil.

Un tableau datant de 1944, nous indique que les pertes de chaleur d’un four de masse se réalisent principalement par rayonnement et par la cheminée. Encore que le rayonnement de la masse permet des économies d’énergie dans l’immeuble comportant un four à bois massif.

Rappel utile, le bois est une énergie renouvelable, si du moins on ne déboise pas, on peut obtenir un label à ce propos [26]. Celui que je réfère en notes est belge, mais la problématique est planétaire.

Une polémique s’est créée opposant l’organisation Greenpeace Canada et les responsables de la revue Bioénergie international. Le débat a poussé de manière pointue la crédibilité de l’argumentaire des uns et des autres sur la production d’électricité à partir de l’énergie-bois[27].

Revenons au four à bois, plutôt ancien comme on le définissait d’emblée. C’est les propositions des nouveaux marchés de l’économie écologique qui ont induit des évolutions. Quand sont apparus les pellets et les bûches compactées, cela a apporté une régularité qui manque aux bois coupés suivant qu’il est plus ou moins sec, qu’il est d’essence de bois différente ou encore de volume inégal.

Dans le four à gueulard, foyer décalé oblige, la taille de ce dernier est nécessairement petit (70 cm de profondeur et de hauteur et 35 cm. de large, pour une sole de 6 m²) afin que la flamme se projette plus haut sur les parois du four. Le confinement des bûches compactées dans cet espace peut amener un problème, le manque d’oxygène ou appel d’air nécessaire à une bonne combustion, surtout lors d’une charge maximum. Cela peut empêcher l’oxygène de bien alimenter la flamme, d’autant que les bûches compactées gonflent en volume en s’embrassant. Autre problème ou adaptation du four à bois a vis-à-vis des bûches compactées est l’ardeur (irradiation) de la flamme. La bûche compactée a un pouvoir calorifique supérieur et ne fait souvent que 10 % d’humidité pour 20 % pour le bois sec. Ce qui abime les pièces en fonte du four à gueulard plus rapidement en les déformant par effet de forge plus important.

Le foyer est souvent réalisé avec des briques compactées à pouvoir réfractaire supérieur (XXI.7.13).

Une nouvelle formule issue toujours du marché du bois-énergie est le pellet. Contrairement aux bûches compactées il peut avoir une alimentation automatisée (et par conséquence, une dépendance électrique) venant de la citerne à pellets. Le réglage de la flamme avec l’apport d’oxygène est dès lors facilité. C’est important pour pouvoir juger la qualité de la flamme d’un jaune vif et de fumée à peine visible au niveau de la combustion et par conséquent de moindres rejets dans l’atmosphère.

La petite taille des pellets (environ 6 millimètres de diamètre) les rend plus sensibles à la prise d’humidité que la bûche compactée, ce qui pourrait contrarier, avec par exemple bourrage, le passage dans les faibles conduits d’arrivage automatique, c’est pourquoi la réserve de l’alimentation automatique est souvent proche du four afin de rester bien au sec.

Pellets et bûches compactées subissent un séchage et un compactage (obligatoirement sans liant, on est dans l’alimentaire), ce qui occasionne une dépense énergétique lors de leurs fabrications.

Ainsi d’autres acteurs préfèrent les plaquettes (bois déchiqueté en petits morceaux) qui portent encore moins d’empreinte écologique. Ici aussi, l’alimentation peut être automatisée, la prise d’humidité des plaquettes sera également un risque à éviter, ainsi que les « queues de déchiquetage » qui sont reconnues être à l’origine du « bourrage » des conduits d’alimentation.

Les chaudières de chauffage central ont vécu avant les fours toutes sortes de transformations et d’adaptations à ces nouvelles formes d’énergie, des sécurités anti-bourrage et incendie, des sondes oxygène et fumée s’installent pour perfectionner toujours plus l’outil.

Les sondes permettent de meilleurs réglages de combustion et évite mieux les pollutions de particules fines et d’autres polluants (Hap et Cov) issues surtout de manque d’oxygène ou de combustion de bois non sec (XXI.4).

Le mâchefer est un résidu de combustion composé des sels minéraux que l’arbre a absorbé. Il est présent lors de chauffes dépassant les 600 °C environ et surtout avec l’écorce des bois de délignage et probablement les plaquettes, il encrasse les brûleurs et est à l’origine de problèmes rencontrés dans la chauffe industrielle.

Un conduit plus gros pour le pellet que le fuel est évident, mais il n’est pas à comparer avec le conduit pour les plaquettes plus encombrant. Là, il faut savoir intervenir sur l’outil soi-même pour ne pas devoir appeler le dépanneur à chaque « bourrage », par exemple. C’est le lot de beaucoup de nouveaux outils à leur début d’installation.

XXI.7. Pour sauvegarder une qualité de cuisson de chauffe en direct et en masse.

Au-delà du choix de type de four et du choix du combustible, j’ai été frappé par la demande de conseils pour l’auto-construction d’un four à chauffe directe. La perte de savoir-faire qui menaçait la connaissance accumulée pendant des siècles invitait également à sauvegarder ce qui pouvait l’être, voir à se le réattribuer de manière communautaire. Un travail a été entrepris à ce niveau par une coopérative d’intérêt collectif à majorité paysanne « L’atelier Paysan »[28]. Cette belle initiative de réappropriation de savoir-faire et construction de projet dimensionné à taille humaine a mis en place en accès libre un tutoriel avec plans pour la construction d’un petit four de cuisson en indirecte à sole tournante pour 20-25 pains (XXI.1).

« L’atelier Paysan » a développé également beaucoup de tutoriels d’outils pour la culture et le tri-nettoyage des graines (VI.4).

Comme peu d’informations ne sont diffusée sur des fours maçonnés de plus grande capacité, le propos dont nous vous entretenons concerne plutôt ceux-ci.

Autant un boulanger n’est pas un maçon, autant ce dernier ne construit pas des fours tous les jours. Il a besoin de connaître la problématique qui dans un espace arrive à engranger de la chaleur en son sein par une flamme qui demande autant une arrivée qu’une sortie d’air. Comme les artisans fourniers en possession de savoir-faire depuis des générations se raréfient, il semble nécessaire de récolter l’information avant qu’elle ne disparaisse, et d’apporter nos briques à cet édifice. Un maçon passionné peut facilement être titillé par le challenge moyennent des connaissances sur le choix de four que le boulanger peut lui apporter.

C’est surtout dans le monde des paysans voulant sortir de la commercialisation par la voie de la grande distribution et souhaitant valoriser leur production, que la demande d’auto-construction est bien présente. Si un achat s’effectuait chez ces personnes voulant pratiquer toute la filière de la sélection à la cuisson (quatre métiers) le moulin semblait être l’achat prioritaire et le four devait être auto-construit pour ne pas être trop lourd dans le financement nécessaire de la volonté de valoriser sa production.

De plus les fourniers (constructeurs de four) existants sur le marché pratiquent de plus en plus la construction avec leurs clients, afin de réduire la facture. Pour indication, lors d’un relevé de prix datant de 2010, le four maçonné chauffé au bois, permettant des cuissons de 100-150 pains, fait le triple au prix (± 45.000,00 €) d’un four à bois en indirect sur deux étages et sole tournante permettant des cuissons de 85 pains.

Le four sur sole tournante, en tôle et avec moins de réfractaire, pour cuire 15 pains coûtera jusqu’à 9 fois moins cher que le premier.

Comme nous le verrons au sous-chapitre suivant, quand le renouvellement de fournées sur la journée occupe trop d’heures de travail, on pense vite à acquérir un four de plus grande capacité afin de réduire son temps de travail.

XXI.7.1. Le calcul de la dimension de la sole.

L’espace de cuisson est à conjuguer avec la capacité du pétrin, mais on règle plutôt en priorité la dimension du pétrin sur celle du four, puisque faire plus de pétrissage est plus simple que d’agrandir le four.

Pour le nombre de pains que l’on projette de produire, établi au m², cela dépend du type de pains, souvent les références de vendeur de fours ne font pas cette différence.

Les pains en moules (platines, en « belge ») prennent moins de place que les pains sur soles sans baisures, certains donnent 17 pains, d’autres, 16 pains d’un kilo cru moulés au m². Ce qui ne permet pas toujours à la chaleur de bien passer entre les moules et risque de donner des côtés de pains moulés mal cuits. En pains cuits sur soles et sans baisures, j’arrivais à 14 pains d’un kilo cru au m², grand maximum, un ex-boulanger devenu fournier cite 12 pains d’1 kilo au m². Une qualité de cuisson conduit souvent à laisser la chaleur bien circuler par rayonnement et convection (XXI.1) autour du pain ou de la pièce à cuire.

Si vous devez transcrire vos besoins de surface de cuisson et que vous aviez précédemment un four à chauffe indirecte, il est bon de tenir compte du temps chômé lors de la chauffe en direct et du temps de pose (les deux prenant parfois 3/4 à 1 heure), ce qui oblige lorsque que l’on doit cuire avec des délais assez rapprochés en temps d’augmenter parfois à 150 à 200 % la surface de cuisson par rapport au four à chauffe indirecte. Pour éviter le surendettement de départ, le choix de petits fours à sole tournante de forme ronde permettant l’enfournement et le défournement à la bouche du four est limité à 25 pains par étages. Cela risque de multiplier les cuissons sur la journée et donc d’allonger les heures de travail, mais permet également de limité les frais d’investissement et de créer la trésorerie pour construire un plus grand four, une fois l’aventure du projet confirmée économiquement.

XXI.7.2. Quelle forme pour la sole du four (ovoïde, ronde, rectangulaire) ?

Seuls les fours de soles de forme rectangulaire permettent l’enfournement à tapis. La porte plus étroite se veut avoir cette dimension afin de ne pas perdre trop de chaleur à l’ouverture du four. Pour la circulation de la flamme et de la chaleur les formes rondes ou mieux ovoïdes sont préférées. C’est la forme de poire que S.Vaury en 1834 écrit être la meilleure[29]. Elle permet par rapport à la forme ronde d’éviter les angles morts (hors champ de vision, à moins de passer sa tête dans le four) et de moins oublier des pains dans le coin avant lors du défournement.

XXI.7.3. Quelle pente pour la sole (l’âtre) ?

Si vous pensez cuire des tartes avec un appareil liquide, dans votre four, vous oubliez ce qui est dit après et passez immédiatement au sous-chapitre suivant.

Pour traduire les textes de Malouin et de Vaury[30] en langage actuel, le pouce faisant dès 1668, 2,707 cm et le pied 32,484 cm.

P. Malouin en 1767 parle de 13,5 cm de pente. S. Vaury en 1834 ne donne pas plus de 4 cm de pente pour un four d’une profondeur de 3,5 m. On pourrait conseiller une pente de l’âtre de 3 %. La pente de la sole peut être bien inclinée, mais surtout la voûte doit suivre la même inclinaison tout en étant courbe sur sa largueur.

Cette pente de la sole du four était aussi calculée pour éviter que la chaleur et la vapeur (qui monte toujours) sorte trop du four à chaque ouverture de la porte. Cela permet aussi de voir l’état des pains du fond lors de la cuisson et de défourner en pente. Les derniers pains enfournés profitent des vapeurs de cuisson des premiers pains enfournés dans un four de grande capacité.

XXI.7.4. Quels carreaux et leurs dispositions sur la sole

Le dessous de la sole peut être en béton, mais elle sera toujours recouverte de sable ou l’on pose les carreaux, afin de pouvoir effectuer facilement des ajustements ou remplacements de carreaux cassés. On peut stabiliser ce sable en y mélangeant un petit peu de chaux, nous conseille Vincent le fournier.

Pour remonter ou redescendre la pelle du four, il faut une sole plane et régulière où l’enfourneuse ne risque pas d’accrocher.

Pour remonter ou redescendre la pelle du four, il faut une sole plane et régulière où l’enfourneuse ne risque pas d’accrocher.

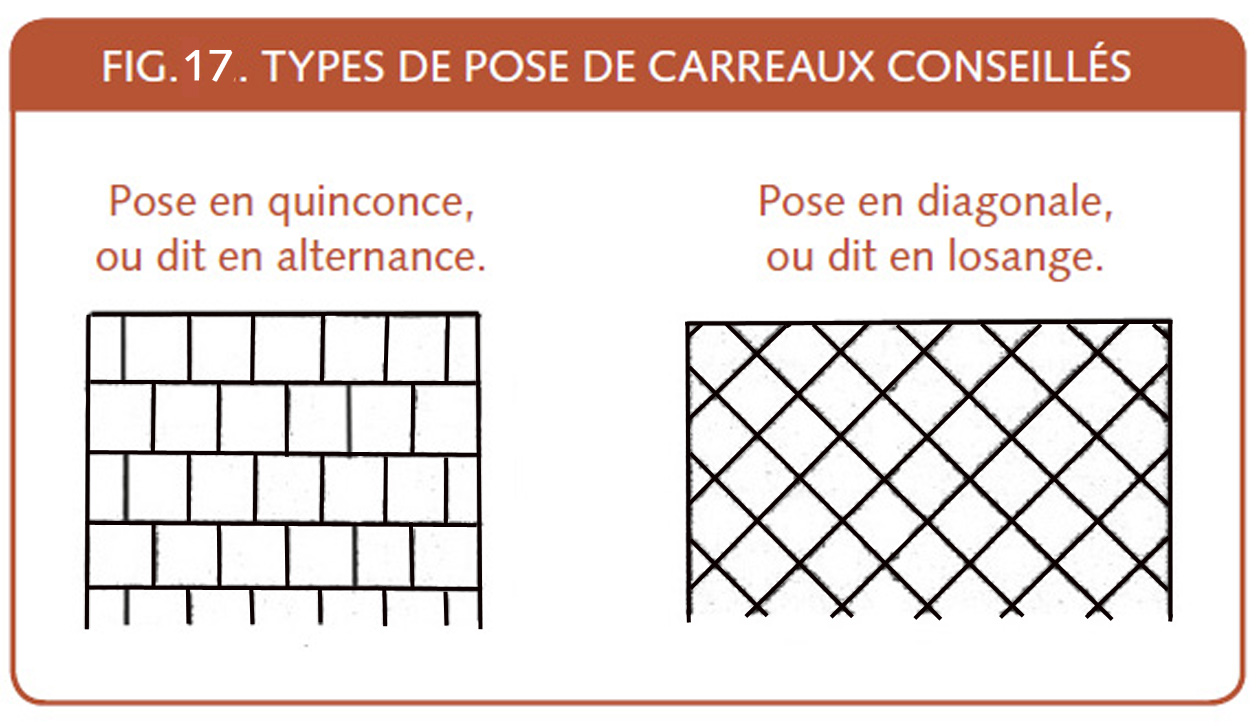

Parfois les carreaux de quatre à six cm d’épaisseur se disposent en diagonale plutôt qu’en ligne pour éviter les coups sur les arêtes lors des multiples mouvements d’aller et venue de la pelle à enfourner. S’ils sont placés droits, disposer une ligne sur deux décalée d’une moitié, en quinconce (fig.17).

XXI.7.5. Quelle ceinture extérieure du four, le chaînage ou cintrage ?

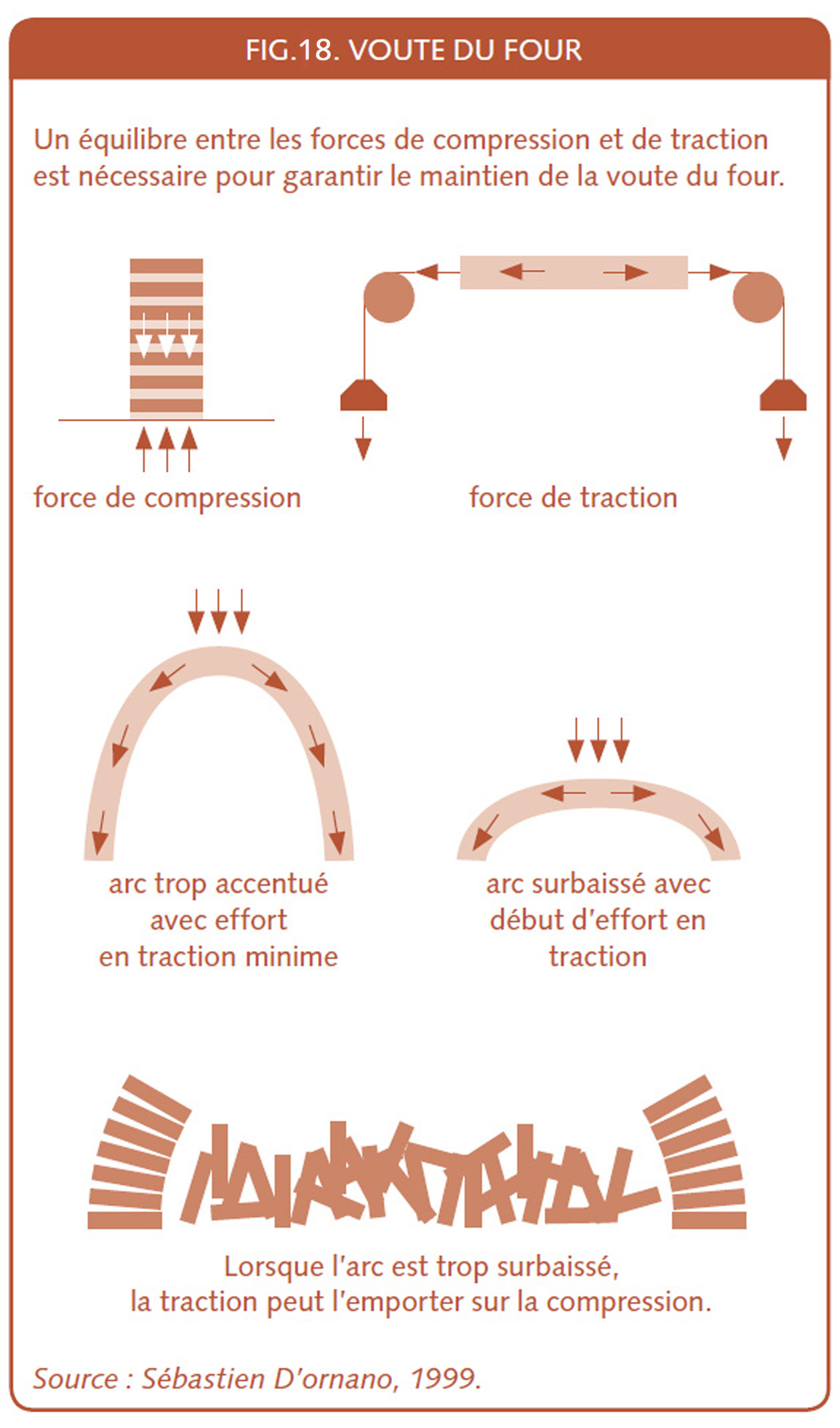

Souvent réalisée en parpaing ou bloc de béton (pour les fours importants), elle permet de contenir la pression exercée par la voûte. Cela dépendra aussi de la hauteur de la voûte, si elle est trop base la traction l’emporte sur la compression et si elle est trop haute la compression sera trop faible pour donner une traction[31] maintenant intact l’arc de la voute.

XXI.7.6. Quelles forme, hauteur et dimension de la voûte ?

En 1767, Malouin parle de la voûte dans son chapitre consacré au four et à la cuisson[32].

Avec la coupe transversale vue de côté, la voûte en forme d’ellipse dès le début s’appelle « en cul de four », mais lorsque la courbure de la voûte ne commence qu’après un court tunnel à l’entrée du four, la forme est dite « en cul de chapeau », ou par après en « anse de panier ».

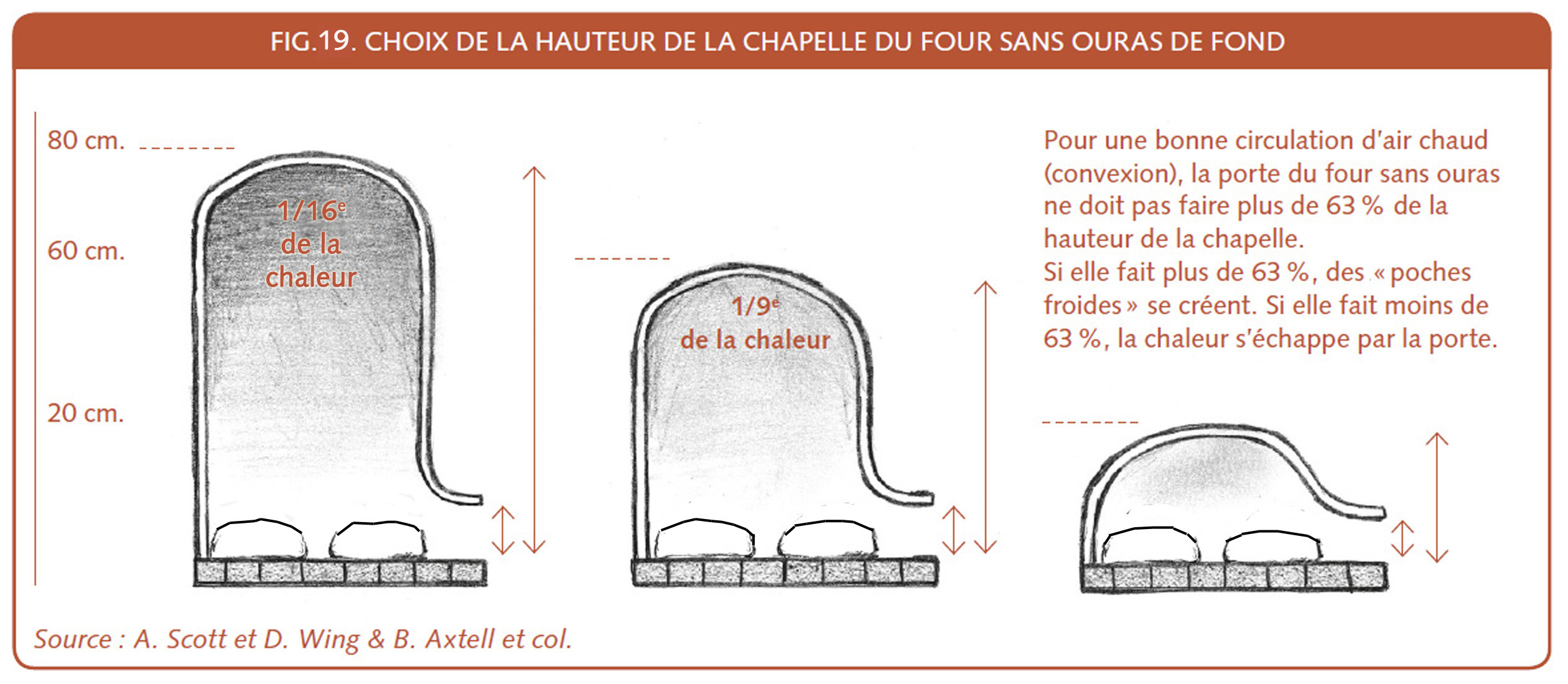

Si l’on emploie du feu genre « feu de paille », la voûte aura une hauteur de 48,7 à 54 cm. Par contre si on utilise du gros bois pour un plus long feu, la voûte aura de 27 à 32,5 cm de haut. Dans le grand four de l’Armée à Compiègne (xviiie siècle), de 4,6 m de profondeur, la voûte était élevée de 65 cm. Pour Parmentier[33] en 1778, les plus grands fours ont environ 4,5 mètres de profondeur. Le four pour les gros pains entre 3,25 et 3,90 mètres, le four pour les petits pains entre 2,6 et 2,9 mètres. La hauteur de la voûte (fig.19) étant toujours proportionnée à la grandeur de l’âtre, mais Parmentier a une préférence pour le dôme assez bas, 43 à 47 cm de la sole jusqu’à la clé de voûte.

Plusieurs descriptions de hauteurs de voûtes des re-constructeurs de fours en Californie, Alan Scott et Daniel Wing[34], et les conseils du Gret pour l’Afrique de l’Ouest[35] mettent en évidence l’importance de la hauteur de la voûte par rapport à la hauteur de la porte (celle-ci ne doit faire que 63 % de la hauteur de la voûte – fig. 19). Sinon on risque une perte de la chaleur par la porte ou, si la voute est trop haute, de créer des poches d’air froid. Un four à pizza a souvent une voûte plus haute qu’un four à pain, puisqu’il garde très souvent du feu lors de la cuisson et de la fumée dans le four.

Plusieurs descriptions de hauteurs de voûtes des re-constructeurs de fours en Californie, Alan Scott et Daniel Wing[34], et les conseils du Gret pour l’Afrique de l’Ouest[35] mettent en évidence l’importance de la hauteur de la voûte par rapport à la hauteur de la porte (celle-ci ne doit faire que 63 % de la hauteur de la voûte – fig. 19). Sinon on risque une perte de la chaleur par la porte ou, si la voute est trop haute, de créer des poches d’air froid. Un four à pizza a souvent une voûte plus haute qu’un four à pain, puisqu’il garde très souvent du feu lors de la cuisson et de la fumée dans le four.

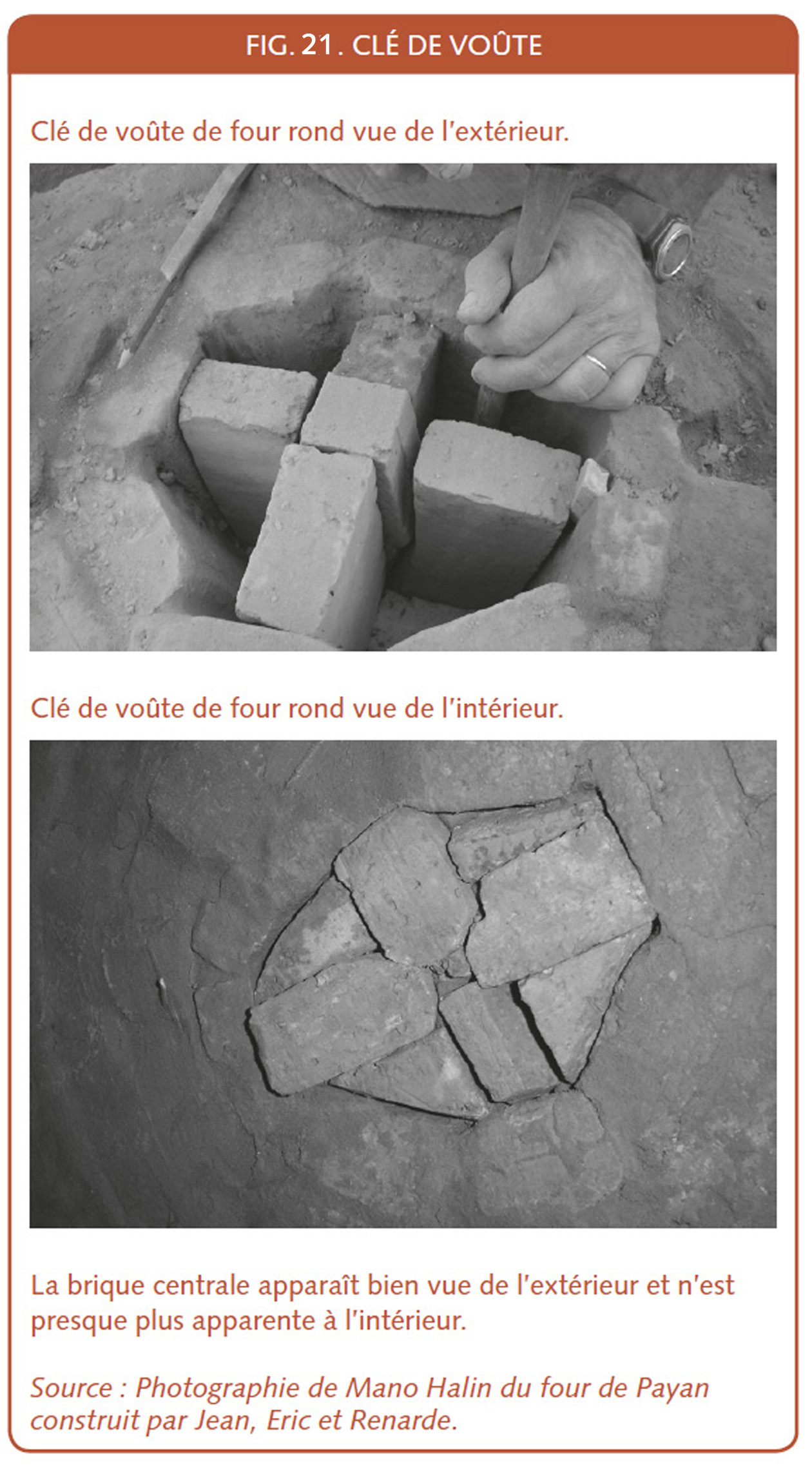

La forme de voûte peut se construire de diverses manières. L’aide la plus simple, se réalise avec un gabarit de sable. Ou avec une armature légère en bois, pour voûte basse. Il peut exister pour des petits fours, des coffrages réalisé en bois que l’on brûle lorsque l’on « cuit le four », c’est à dire lors des premières mises à feu. On peut faire la voûte sans gabarit, en plaçant les briques inclinées « à la volante », pratique très professionnelle exigeant plus de savoir-faire que les fourniers de père en fils ont encore.

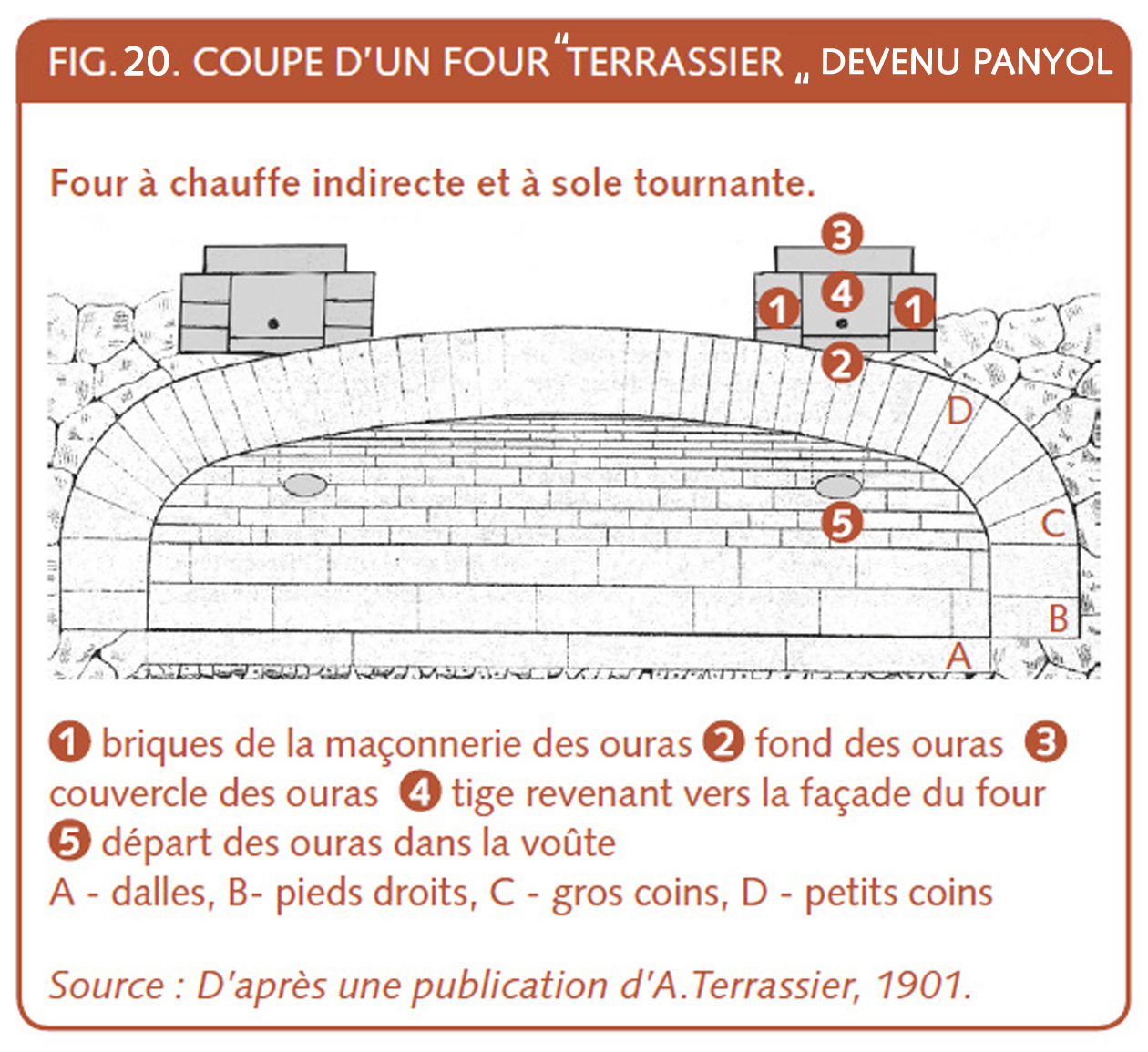

On veillera aussi a bien maçonné les briques bord à bord (pratiquement sans cimentage à l’intérieur du four) et pas trop inclinées ( côté extérieur ) au risque de créer des effets de désolidarisation dus aux vécus dits « écarts thermiques », dilatant au chaud, re-compressant au froid, émiettant ainsi le cimentage[36]. Pour réduire ce risque on utilise des briques de plus petites sections dans les courbures accentuées de la voûte ou des briques biseautées dénommée « gros coins »[37] (fig.20).

Afin de créer une harmonie dans l’ensemble des formes du four et de la porte, on peut utiliser autant que possible des multiples du Nombre d’Or.

Pour donner envie d’en savoir plus à ceux qui ne le connaissent pas encore, voici des extraits du livre « Géométrie du Nombre d’Or » de Robert Vincent : « Ce nombre encore appelé « section dorée » ou « divine proportion » est, selon les définitions encyclopédiques, un nombre « Φ » (1,618…) correspondant à une proportion considérée comme particulièrement esthétique.